Aplicación de los cátodos de metales preciosos

Papel en la fabricación de semiconductores

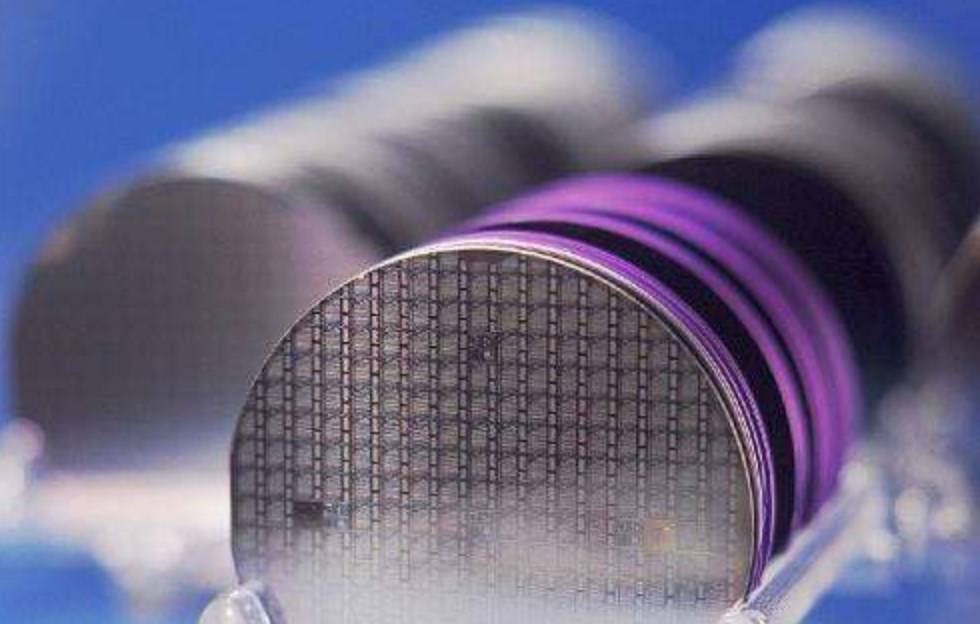

Los metales preciosos, como el oro, la plata, el platino y el rutenio, desempeñan un papel fundamental en los complejos procesos de fabricación de semiconductores.Estos metales, junto con sus aleaciones, son componentes integrales en la creación de circuitos integrados de escala ultra grande (ULSI) y tecnologías avanzadas de envasado de chips.Sus aplicaciones se extienden a servir como materiales de interconexión y revestimientos traseros, esenciales para la funcionalidad y fiabilidad de los dispositivos semiconductores.

El uso de cátodos de metales preciosos se ha disparado en los últimos años, impulsado por los incesantes avances en la tecnología de semiconductores.Estos materiales son especialmente apreciados por su conductividad eléctrica superior, su estabilidad térmica y su resistencia a la corrosión, atributos críticos en los entornos de alta precisión de la fabricación de semiconductores.Por ejemplo, el oro y la plata se utilizan mucho en la unión de cables y como capas conductoras, mientras que el platino y el rutenio se emplean en barreras de difusión y como capas de base para galvanoplastia.

La evolución de las tecnologías de envasado de chips ha ampliado aún más la demanda de estos metales preciosos.Las técnicas avanzadas de empaquetado, como el apilamiento 3D y el empaquetado a nivel de oblea, requieren materiales capaces de soportar las complejas tensiones térmicas y mecánicas que conllevan.Los cátodos de metales preciosos cumplen estos estrictos requisitos, garantizando la integridad y el rendimiento de los productos semiconductores finales.

En resumen, el papel de los cátodos de metales preciosos en la fabricación de semiconductores es polifacético e indispensable.Sus propiedades únicas y su adaptabilidad los convierten en componentes esenciales en el desarrollo de tecnologías de semiconductores de vanguardia, impulsando la industria con cada innovación.

Aplicaciones específicas

Los cátodos para sputtering de metales preciosos desempeñan un papel fundamental en el proceso de fabricación de semiconductores, cumpliendo una serie de funciones críticas que mejoran el rendimiento y la fiabilidad de los dispositivos electrónicos.Estos cátodos, que incluyen oro, plata, platino, rutenio y sus aleaciones, se detallan meticulosamente en la Tabla 9-26, ilustrando sus diversas aplicaciones dentro de la industria.

En el ámbito de los circuitos integrados de ultra gran escala (ULSI), los cátodos de metales preciosos se emplean como materiales de interconexión, garantizando una conductividad eléctrica eficiente entre los diferentes componentes.Esta aplicación es especialmente crucial en las tecnologías avanzadas de embalaje de chips, donde la integridad de estas conexiones repercute directamente en la funcionalidad y velocidad generales de los dispositivos semiconductores.

Además, estos metales preciosos se utilizan para revestimientos traseros, proporcionando una sólida protección contra factores medioambientales y tensiones mecánicas.Esta doble función de interconexión y protección subraya la naturaleza indispensable de los cátodos de metales preciosos en la fabricación moderna de semiconductores.

La tabla 9-26 ofrece una visión general de los usos específicos de estos cátodos, destacando su versatilidad y los intrincados procesos que facilitan.Desde la mejora de la conductividad de los componentes microelectrónicos hasta el refuerzo de la integridad estructural de los dispositivos semiconductores, las aplicaciones de los cátodos para sputtering de metales preciosos son tan variadas como esenciales.

Preparación de cátodos de metales preciosos

Métodos para metales de bajo punto de fusión

En el caso de metales como el oro, la plata y el platino, el proceso de preparación comienza con la fusión y fundición en vacío.Este paso inicial garantiza la pureza y homogeneidad del metal, que es crucial para su aplicación en la fabricación de semiconductores.Tras la fundición, los metales se someten a un proceso de laminado y presión.Estas técnicas son esenciales para dar a los metales las dimensiones y microestructuras precisas que requieren los materiales de destino.

El laminado es especialmente eficaz para refinar el tamaño de grano y la orientación de los metales, lo que influye significativamente en su rendimiento en los procesos de sputtering.Por otro lado, el procesamiento a presión mejora aún más las propiedades mecánicas y la densidad de los materiales objetivo, garantizando que cumplan las estrictas especificaciones necesarias en la producción de semiconductores.

Estos métodos no sólo facilitan la formación de los materiales objetivo, sino que también contribuyen a su calidad y fiabilidad generales.La combinación de fusión en vacío, fundición, laminación y procesamiento a presión garantiza que los productos finales tengan la máxima pureza y consistencia, lo que los hace ideales para su uso en tecnologías avanzadas de semiconductores.

Métodos para metales refractarios

Los metales refractarios, como el rutenio, el molibdeno, el wolframio y el tántalo, se distinguen por sus puntos de fusión excepcionalmente altos y su resistencia al desgaste, la corrosión y la deformación.Estas propiedades los hacen indispensables en diversas aplicaciones de alta temperatura y alta tensión, sobre todo en la fabricación de semiconductores.La preparación de estos metales suele implicar técnicas avanzadas del campo de la pulvimetalurgia.

Uno de los principales métodos de preparación de metales refractarios es el sinterizado por presión en caliente al vacío o el sinterizado por presión isostática en caliente.Estos procesos permiten crear materiales densos y homogéneos con microestructuras controladas, que son cruciales para su rendimiento en aplicaciones exigentes.Por ejemplo, el molibdeno, un metal refractario de uso común en los hornos de vacío, experimenta un aumento significativo de la resistividad cuando se calienta, lo que requiere ajustes en el sistema de control eléctrico para mantener un rendimiento óptimo.

En cambio, el wolframio, otro metal refractario, puede soportar temperaturas de funcionamiento aún más elevadas, pero es más costoso.A pesar de su precio más elevado, la mayor estabilidad térmica del tungsteno lo convierte en la opción preferida en determinados entornos de altas temperaturas.Además, el grafito, aunque menos costoso que los elementos metálicos, muestra una disminución de la resistencia eléctrica cuando se calienta, lo que ofrece una alternativa para aplicaciones en las que el coste y las propiedades térmicas son consideraciones críticas.

| Metal | Uso común en hornos de vacío | Cambio de resistividad con el calentamiento |

|---|---|---|

| Molibdeno | Ampliamente utilizado | Aumento 5x |

| Tungsteno | Uso a altas temperaturas | Aumento menos significativo |

| Grafito | Alternativa rentable | Reducción del 20 |

La elección del material y del método de preparación depende de los requisitos específicos de la aplicación, equilibrando factores como el coste, la estabilidad térmica y las propiedades eléctricas.

Control de la microestructura

El control de la microestructura es un aspecto crítico en la preparación de cátodos de metales preciosos, especialmente en la fabricación de semiconductores.En el caso de los metales de bajo punto de fusión, como el oro, la plata y el platino, el tamaño y la orientación del grano se controlan meticulosamente mediante una combinación de procesamiento a presión y tratamiento térmico.Este doble enfoque garantiza que los materiales objetivo presenten las propiedades mecánicas y la uniformidad deseadas, esenciales para su rendimiento en aplicaciones de semiconductores.

En cambio, los metales refractarios como el rutenio y sus aleaciones requieren una estrategia diferente debido a sus puntos de fusión más altos y a sus propiedades metalúrgicas únicas.Estos metales suelen prepararse mediante técnicas pulvimetalúrgicas, en las que el tamaño y la distribución de las partículas de polvo desempeñan un papel fundamental.El proceso de sinterización, ya sea mediante sinterización por presión en caliente al vacío o sinterización por presión isostática en caliente, se optimiza para lograr la estructura de grano y la densidad necesarias.Este método garantiza que el material objetivo final sea duradero y adecuado para aplicaciones de sputtering de alta precisión en la fabricación de semiconductores.

El control de la microestructura de los metales refractarios y de bajo punto de fusión no consiste sólo en conseguir un tamaño de grano o una orientación específicos, sino en adaptar el material para que satisfaga las estrictas exigencias de la tecnología de semiconductores.Cada paso del proceso de preparación -desde la fundición inicial y la colada hasta la sinterización final- se calibra cuidadosamente para garantizar que el material objetivo cumple los elevados estándares necesarios para una producción de semiconductores fiable y eficiente.

Reciclaje de cátodos de metales preciosos

Importancia del reciclaje

En la fabricación de semiconductores, la utilización eficaz de los metales preciosos sigue siendo un reto importante.A pesar de su papel fundamental en la producción de circuitos integrados avanzados, más del 70% de estos materiales quedan sin utilizar.Esta ineficacia se traduce en importantes cantidades de blancos residuales, recortes y chatarra que deben gestionarse eficazmente.

El reciclaje de estos materiales no es sólo un imperativo medioambiental, sino también una decisión económica estratégica.El proceso de reciclaje garantiza que no se desperdicien recursos valiosos, reduciendo así el coste global de producción y minimizando el impacto medioambiental asociado a la extracción y procesamiento de nuevos materiales.

Además, el reciclaje de metales preciosos en la fabricación de semiconductores es esencial para mantener una cadena de suministro sostenible.Como la demanda de semiconductores sigue creciendo, la capacidad de recuperar y reutilizar estos materiales es cada vez más importante.Esta práctica no sólo conserva recursos naturales finitos, sino que también contribuye a la viabilidad a largo plazo de la industria de semiconductores.

En resumen, el reciclaje de metales preciosos en la fabricación de semiconductores es crucial para optimizar el uso de los recursos, reducir los costes y garantizar la sostenibilidad de la industria.

Métodos físicos de reciclado

Los métodos de reciclado físico desempeñan un papel crucial en la recuperación y reutilización de los cátodos de metales preciosos en la fabricación de semiconductores.Estos métodos están diseñados para eliminar eficazmente las impurezas y devolver los cátodos a un estado utilizable.

Una de las principales técnicas consiste en el tratamiento mecánico que incluye la trituración y el cribado de los residuos.Este paso es esencial para dividir los cátodos en trozos más pequeños y manejables, lo que facilita la eliminación de impurezas.Por ejemplo, los cátodos de rutenio se suelen triturar en partículas finas, que luego se someten a otros procesos de purificación.

Tras el tratamiento mecánico lavado ácido para disolver y eliminar las impurezas restantes.Este paso garantiza que el material objetivo se limpia a fondo, mejorando su pureza y reutilización.El lavado ácido es especialmente eficaz para metales refractarios como el rutenio, que requieren una purificación rigurosa para mantener su integridad estructural y su rendimiento en aplicaciones de semiconductores.

Además del lavado ácido la desoxidación y tratamiento magnético son pasos críticos en el proceso de reciclado físico.La desoxidación ayuda a eliminar el oxígeno residual, que de otro modo podría comprometer la calidad del material reciclado.El tratamiento magnético, por su parte, se utiliza para separar cualquier impureza magnética que pueda estar presente, garantizando que el producto final esté libre de contaminantes.

Estos métodos de reciclado físico no sólo son eficaces a la hora de restaurar los cátodos para su reutilización, sino que también contribuyen a la sostenibilidad general de la fabricación de semiconductores.Al maximizar la utilización de los cátodos de metales preciosos, estos procesos ayudan a reducir los residuos y minimizar el impacto medioambiental asociado a la producción y eliminación de estos materiales.

Métodos de reciclado químico

Los métodos de reciclado químico desempeñan un papel crucial en la recuperación de metales preciosos a partir de blancos residuales y chatarra generados durante la fabricación de semiconductores.Este proceso comienza con la disolución de estos materiales en una solución, que es un paso crítico para facilitar los tratamientos químicos posteriores.

Una vez disuelta, la solución se somete a una serie de intrincados procesos que incluyen la deposición química, la extracción y la adsorción. Estos pasos están diseñados para separar y concentrar selectivamente los metales preciosos de otras impurezas presentes en la solución. La deposición química implica la formación de una fase sólida a partir de los metales disueltos, mientras que las técnicas de extracción y adsorción utilizan reactivos o materiales específicos para capturar los metales objetivo.

Tras estas etapas iniciales, la solución concentrada de metales preciosos se somete a destilación, un proceso que purifica aún más los metales eliminando los componentes volátiles y las impurezas residuales. La última etapa del proceso de reciclado químico consiste en la descomposición o reducción de los metales purificados. Esto se consigue normalmente mediante el uso de hidrógeno, que reduce los compuestos metálicos a su forma elemental, produciendo metales preciosos de gran pureza.

Estos metales de gran pureza están entonces listos para su reutilización en el proceso de fabricación de semiconductores, cerrando así el ciclo de utilización de materiales y reduciendo significativamente los residuos.

Productos relacionados

- Láminas de metal de oro, platino y cobre de alta pureza

- Electrodo de lámina de platino para aplicaciones de laboratorio de baterías

- Crisol de molibdeno de tungsteno para recubrimiento por evaporación de haz de electrones, galvanoplastia de oro para evaporación

Artículos relacionados

- Técnicas avanzadas de celdas electrolíticas para investigación de laboratorio de vanguardia

- Electrodos de referencia: Calomel, cloruro de plata y sulfato de mercurio - Guía completa

- Cómo elegir el electrodo electroquímico adecuado

- Comprensión de las celdas electrolíticas y su papel en la purificación y galvanoplastia del cobre

- Comprensión de las características y funciones de la prensa de laboratorio