Propiedades de los materiales de las ventanas ópticas

Transmisión e índice de refracción

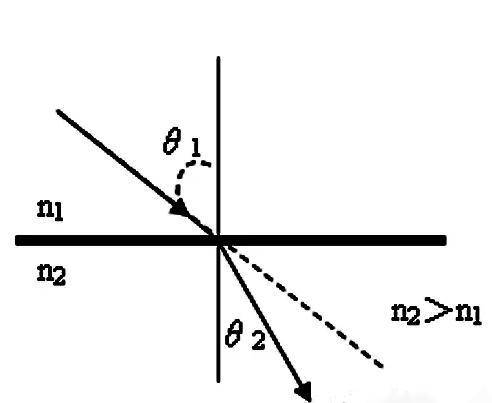

Las propiedades de los materiales, como la transmisión, el índice de refracción y la dureza del sustrato de la ventana, desempeñan un papel fundamental a la hora de determinar la ventana óptima para diversas aplicaciones. El índice de refracción es un parámetro fundamental que cuantifica la reducción de la velocidad de la luz al pasar del vacío a un medio óptico. Este índice es especialmente crucial, ya que influye en la curvatura de los rayos de luz, lo que a su vez afecta al rendimiento óptico general de la ventana.

Por ejemplo, los materiales con índices de refracción más altos tienden a curvar la luz de forma más pronunciada, lo que puede resultar ventajoso en determinados sistemas ópticos en los que se requiere una manipulación precisa de la luz. Por el contrario, los índices de refracción más bajos suelen preferirse en aplicaciones en las que es esencial una distorsión mínima de la luz, como en los sistemas de imagen de alta resolución.

| Propiedad | Descripción |

|---|---|

| Transmisión | Cantidad de luz que atraviesa el material. |

| Índice de refracción | Relación entre la velocidad de la luz en el vacío y la velocidad de la luz en el medio. |

| Dureza | Resistencia del material a arañazos y abrasiones. |

Conocer estas propiedades permite seleccionar ventanas que no sólo cumplen los requisitos de transmisión, sino que también garantizan el nivel deseado de claridad óptica y durabilidad. Este enfoque holístico garantiza que el material de ventana elegido se ajuste perfectamente a las necesidades específicas de la aplicación, ya sea en instrumentos científicos, dispositivos médicos u óptica industrial.

Número de Abbe y dispersión

El número de Abbe (vd) es un parámetro crucial para caracterizar las propiedades de dispersión de los materiales ópticos, que se refiere a cómo varía el índice de refracción de un material con la longitud de onda. La dispersión es una propiedad fundamental que influye en el rendimiento de los sistemas ópticos, sobre todo en aplicaciones que requieren gran precisión. Los materiales con números de Abbe bajos presentan una dispersión elevada, lo que significa que su índice de refracción varía significativamente en función de la longitud de onda. Esta variación puede dar lugar a aberraciones cromáticas, que son distorsiones de las imágenes dependientes del color.

Los vidrios coronales, conocidos por su dispersión relativamente baja, suelen tener números de Abbe más altos que los vidrios de sílex. Los vidrios de sílex, en cambio, se caracterizan por su mayor dispersión y menor número de Abbe. La diferencia en los números de Abbe entre estos dos tipos de vidrios es indicativa de sus respectivas funciones en el diseño óptico. Por ejemplo, los vidrios coronales suelen preferirse en aplicaciones en las que es primordial minimizar las aberraciones cromáticas, como en los sistemas de imagen de alta resolución.

Comprender el número de Abbe y sus implicaciones en la dispersión es esencial para seleccionar el material óptico adecuado para aplicaciones específicas. En la tabla siguiente se ofrece una comparación de los números de Abbe de los tipos comunes de vidrios coronal y de sílex, que ilustra la diferencia significativa en sus características de dispersión.

| Tipo de vidrio | Número de Abbe (vd) |

|---|---|

| Coronal | 60-85 |

| Sílex | 30-55 |

Esta distinción en los números de Abbe subraya la importancia de tener en cuenta las propiedades de dispersión a la hora de diseñar sistemas ópticos, garantizando un rendimiento y una calidad de imagen óptimos.

Densidad y expansión térmica

La densidad del vidrio desempeña un papel fundamental en el peso total del conjunto óptico. Esta característica es especialmente importante si se tienen en cuenta los requisitos de portabilidad y manipulación del sistema óptico. Por ejemplo, en dispositivos portátiles, un material de menor densidad puede reducir significativamente el peso total, haciendo que el equipo sea más manejable y fácil de usar.

El coeficiente de expansión térmica (CTE) es otro parámetro crítico que dicta cómo cambian las dimensiones del vidrio con las fluctuaciones de temperatura. Esta propiedad es esencial para aplicaciones en las que se prevén variaciones de temperatura, como en exteriores o en entornos industriales. Un CTE elevado puede provocar inestabilidad dimensional, haciendo que la ventana óptica se deforme o se agriete bajo tensión térmica. Por lo tanto, seleccionar un vidrio con un CET que coincida con el rango de temperatura de funcionamiento de la aplicación es crucial para garantizar el rendimiento y la fiabilidad a largo plazo.

| Propiedad | Importancia |

|---|---|

| Densidad | Determina el peso del conjunto óptico; fundamental para la portabilidad. |

| Expansión térmica | Afecta a la estabilidad dimensional bajo cambios de temperatura; vital para la durabilidad. |

Comprender estas propiedades permite seleccionar un material de ventana óptica que no sólo cumpla los requisitos ópticos, sino que también garantice la estabilidad mecánica y la durabilidad en distintas condiciones ambientales.

Dureza Knoop

La dureza Knoop del vidrio es un parámetro crítico que cuantifica su resistencia a la indentación. Esta propiedad es especialmente importante en aplicaciones en las que el vidrio está sometido a tensión mecánica o abrasión. Los materiales que presentan valores de dureza Knoop más elevados suelen ser menos propensos a la fragilidad y pueden soportar mayores presiones diferenciales sin sufrir daños.

Para ilustrarlo, consideremos una comparación entre dos tipos de vidrio: uno con una dureza Knoop elevada y otro con un valor inferior. El vidrio con mayor dureza Knoop demostrará una durabilidad superior en condiciones de tensión mecánica, por lo que es ideal para su uso en entornos en los que la resistencia al desgaste es primordial. Esta característica es especialmente ventajosa en aplicaciones ópticas en las que la integridad de la superficie del vidrio debe mantenerse durante períodos prolongados.

| Tipo de vidrio | Dureza Knoop (HK) | Resistencia a la indentación | Fragilidad | Tolerancia a la presión diferencial |

|---|---|---|---|---|

| Tipo A | 700 | Alta | Baja | Alta |

| Tipo B | 400 | Bajo | Alto | Bajo |

En resumen, la dureza Knoop del vidrio es una medida esencial para evaluar su idoneidad para diversas aplicaciones ópticas, en particular las que implican esfuerzos mecánicos o la necesidad de una integridad superficial a largo plazo.

Especificaciones de la superficie óptica

Calidad de la superficie y especificaciones sobre arañazos

La calidad superficial de una ventana óptica es un parámetro crítico que evalúa la presencia de defectos superficiales, que pueden surgir durante las etapas de fabricación o procesamiento. Estos defectos, si no se controlan, pueden afectar significativamente al rendimiento y la fiabilidad del sistema óptico. La calidad de la superficie suele cuantificarse mediante las especificaciones de rayado y excavación (S/D), recogidas en la norma estadounidense MIL-PRF-13830B.

Para entender mejor estas especificaciones, es esencial profundizar en los dos componentes principales: arañazos y excavaciones. Arañazos se refieren a defectos lineales que pueden ser causados por abrasión mecánica, mientras que excavaciones son depresiones localizadas u hoyos provocados por impactos o una presión excesiva. La especificación de arañazos, a menudo denominada "80-50", indica el tamaño y el número de arañazos permitidos en la superficie. Por ejemplo, "80" significa que se permiten arañazos de hasta 80 micras de longitud, y "50" indica la anchura máxima de estos arañazos.

| Especificación | Descripción | Impacto en el rendimiento |

|---|---|---|

| Arañazos | Defectos lineales de hasta 80 micras de longitud y 50 micras de anchura | Pueden dispersar la luz, reduciendo la claridad óptica y la eficacia |

| Cava | Depresiones u hoyos localizados | Pueden causar tensiones localizadas, lo que puede provocar fallos bajo presión. |

Estas especificaciones no son arbitrarias, sino que se basan en pruebas rigurosas y datos empíricos que correlacionan el tamaño de los defectos con el rendimiento óptico. Garantizar el cumplimiento de estas normas es crucial para mantener la integridad de la ventana óptica y asegurar un rendimiento óptimo en diversas aplicaciones.

Planitud de la superficie

La planitud de la superficie es un parámetro crítico en la evaluación de ventanas ópticas, ya que cuantifica la desviación de la superficie de una ventana respecto a un estado ideal perfectamente plano. Esta métrica es esencial para mantener la integridad y el rendimiento de los sistemas ópticos, ya que incluso pequeñas desviaciones pueden afectar significativamente a la calidad de las imágenes transmitidas y a la eficacia de la transmisión de la luz.

La medición de la planitud de la superficie suele implicar el uso de un plano óptico, una sofisticada herramienta que emplea principios ópticos precisos para detectar y cuantificar las irregularidades de la superficie. Al comparar la pieza de prueba con un plano de referencia, el plano óptico puede identificar desviaciones con gran precisión, proporcionando un mapa detallado de la planitud de la superficie.

Para comprender mejor la importancia de la planitud de la superficie, considere la siguiente tabla:

| Grado de planitud de la superficie | Desviación máxima (μm) | Impacto en los sistemas ópticos |

|---|---|---|

| Grado 1 | 0.1 | Impacto mínimo, adecuado para aplicaciones de alta precisión |

| Grado 2 | 0.5 | Aceptable para la mayoría de los sistemas ópticos, ligera degradación de la calidad de imagen |

| Grado 3 | 1.0 | Degradación notable de la calidad de la imagen, adecuado para aplicaciones de baja precisión. |

En resumen, la planitud de la superficie es una especificación no negociable para las ventanas ópticas, que influye en el rendimiento y la fiabilidad generales de los sistemas ópticos. El uso de herramientas de medición avanzadas como el plano óptico garantiza que estas especificaciones se cumplan con la máxima precisión, salvaguardando la funcionalidad de los componentes ópticos en diversas aplicaciones.

Error de frente de onda transmitido

El error de frente de onda transmitida (TWFE) es un parámetro crítico en la evaluación de ventanas ópticas, especialmente en sistemas en los que la calidad de imagen es primordial. Este error surge de una combinación de factores, entre los que se incluyen errores de superficie, inhomogeneidades del índice de refracción y tensiones mecánicas en la ventana. Los errores de superficie pueden atribuirse a imperfecciones en el proceso de fabricación, como arañazos, picaduras o irregularidades que se desvían de la superficie plana o curva ideal. Las inhomogeneidades del índice de refracción, por su parte, se producen cuando el material de la ventana no es uniformemente denso, lo que provoca variaciones en la velocidad de transmisión de la luz. Las tensiones mecánicas, a menudo inducidas durante la instalación o los cambios ambientales, también pueden contribuir a la TWFE al provocar una ligera deformación de la ventana.

El impacto de la TWFE es significativo en los sistemas de formación de imágenes, en los que incluso pequeñas distorsiones pueden provocar una notable degradación de la calidad de la imagen. Por ejemplo, en los sistemas de formación de imágenes de alta resolución, como los utilizados en microscopía o astronomía, la TWFE puede provocar imágenes borrosas o distorsionadas, reduciendo el rendimiento general del sistema. Esta degradación puede manifestarse como una pérdida de contraste, un aumento del ruido o la aparición de imágenes fantasma, todo lo cual puede dificultar la precisión y eficacia del proceso de obtención de imágenes.

Para mitigar la TWFE, los fabricantes emplean diversas técnicas, como el pulido riguroso de las superficies, los tratamientos de alivio de tensiones y el uso de materiales con índices de refracción muy uniformes. Además, se utilizan herramientas avanzadas de metrología, como los interferómetros, para medir y cuantificar la TWFE, lo que permite realizar ajustes precisos y mejoras en el proceso de fabricación. Si se tienen en cuenta estos factores, es posible reducir significativamente la TWFE y mejorar así el rendimiento de los sistemas ópticos.

Revestimiento antirreflejos (AR)

Objetivo y ventajas

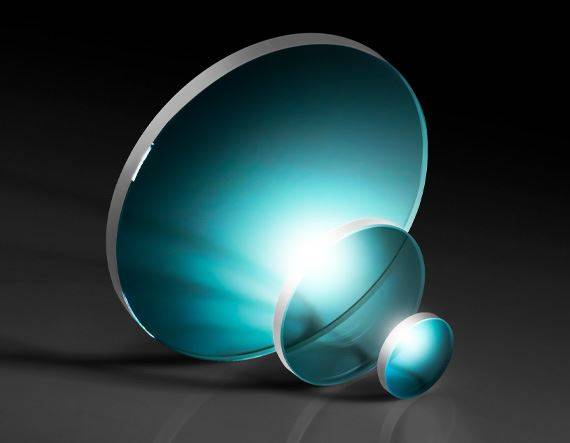

Los revestimientos antirreflectantes (AR) se aplican meticulosamente a las ventanas ópticas para optimizar la transmisión dentro del espectro de longitud de onda previsto. Estos revestimientos tienen una doble finalidad: no sólo aumentan la eficacia global del sistema óptico, sino que también mejoran la claridad visual al minimizar los artefactos no deseados, como las imágenes fantasma, y reducir la dispersión de la luz.

Al aumentar estratégicamente la transmisión, los revestimientos AR garantizan que pase más luz a través de la ventana óptica, mejorando así el rendimiento general del sistema. Esta mejora es especialmente importante en aplicaciones que requieren un alto contraste, como los sistemas de microscopía o imagen, en los que incluso pequeños reflejos pueden degradar considerablemente la calidad de la imagen.

Además, la eliminación de imágenes fantasma gracias a los revestimientos AR contribuye a obtener un resultado visual más limpio y preciso. Esto se consigue reduciendo los reflejos internos dentro del sistema óptico, que de otro modo pueden crear imágenes secundarias que interfieren con la imagen primaria. Como resultado, la claridad y nitidez de la imagen final mejoran significativamente, lo que hace que los revestimientos AR sean indispensables en aplicaciones ópticas de alta precisión.

Especificación y aplicación

Al especificar un revestimiento antirreflejante para una aplicación concreta, es fundamental comprender primero toda la gama espectral del sistema. La gama espectral se refiere a la gama de longitudes de onda para la que está diseñado el sistema óptico. Este conocimiento es esencial porque el rendimiento del revestimiento antirreflejante se optimiza para una determinada gama de longitudes de onda.

El uso de revestimientos en longitudes de onda fuera de la gama diseñada puede dar lugar a varios problemas. Por ejemplo, es posible que el revestimiento no reduzca eficazmente los reflejos, con el consiguiente aumento de la pérdida de luz. Esto puede degradar el rendimiento general del sistema, afectando a parámetros como la eficacia de la transmisión, el contraste y la eliminación de imágenes fantasma. Además, el uso inadecuado de revestimientos AR puede introducir patrones de interferencia no deseados, lo que compromete aún más la claridad y la calidad de la salida del sistema óptico.

Para evitar estos inconvenientes, se recomienda consultar con expertos o utilizar herramientas de simulación avanzadas para garantizar que el revestimiento AR se adapte a los requisitos espectrales específicos de la aplicación. Este enfoque no sólo maximiza las ventajas del tratamiento antirreflejante, sino que también garantiza que el sistema óptico funcione de forma óptima en toda la gama de longitudes de onda prevista.

Productos relacionados

- Vidrio con revestimiento antirreflectante AR de longitud de onda de 400-700 nm

- Ventanas Ópticas de Diamante CVD para Aplicaciones de Laboratorio

- Sustrato de oblea de vidrio de ventana óptica, lente de ventana de sustrato CaF2

- Lámina de vidrio óptico ultra claro para laboratorio K9 B270 BK7

- Sustrato de Vidrio de Ventana Óptica, Oblea, Recubrimiento Simple o Doble, Hoja de Cuarzo K9

Artículos relacionados

- Descubra las excepcionales propiedades y aplicaciones de las placas de cuarzo óptico

- Causas comunes y soluciones para los revestimientos tubulares PECVD

- Factores en la selección de grandes ventanas ópticas

- Equipo de seguridad en un laboratorio: protección ocular

- Aplicación de la capa de vacío al vidrio arquitectónico