Sí, se puede pulverizar silicio. De hecho, la pulverización catódica de silicio es un proceso fundamental en numerosos campos de alta tecnología, incluida la fabricación de semiconductores y la fotovoltaica. La técnica se utiliza para depositar películas delgadas de silicio puro, silicio dopado y compuestos de silicio sobre un sustrato con un alto grado de control.

La pulverización catódica de silicio no solo es posible, sino que es un proceso industrial altamente maduro y esencial. La consideración clave es elegir la técnica de pulverización catódica correcta, típicamente CC o RF, basándose en la conductividad eléctrica del objetivo de silicio específico que se está utilizando.

Cómo funciona la pulverización catódica de silicio

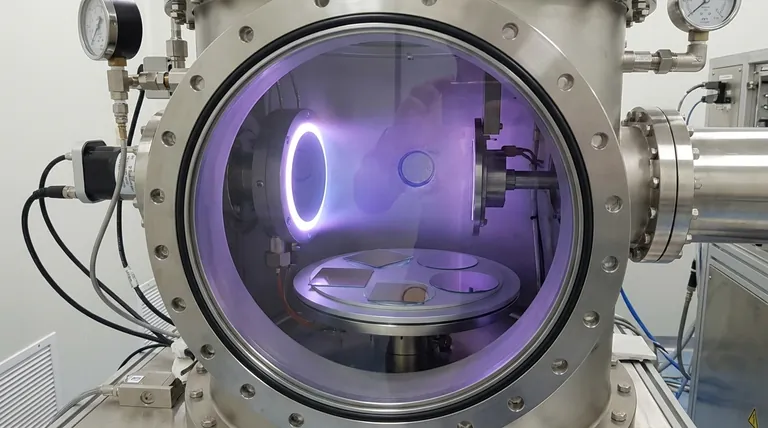

La deposición por pulverización catódica es un método de deposición física de vapor (PVD). Implica bombardear un material fuente sólido, conocido como "objetivo", con iones energéticos en un vacío, lo que hace que los átomos sean expulsados y depositados como una película delgada sobre un sustrato cercano.

El mecanismo de pulverización catódica

El proceso comienza creando un plasma, típicamente a partir de un gas inerte como el argón. Un fuerte campo eléctrico acelera estos iones de argón, lo que hace que colisionen con el objetivo de silicio a alta velocidad.

Este bombardeo transfiere suficiente impulso para desprender átomos de silicio de la superficie del objetivo. Estos átomos expulsados luego viajan a través de la cámara de vacío y se condensan en el sustrato, construyendo gradualmente una película delgada uniforme.

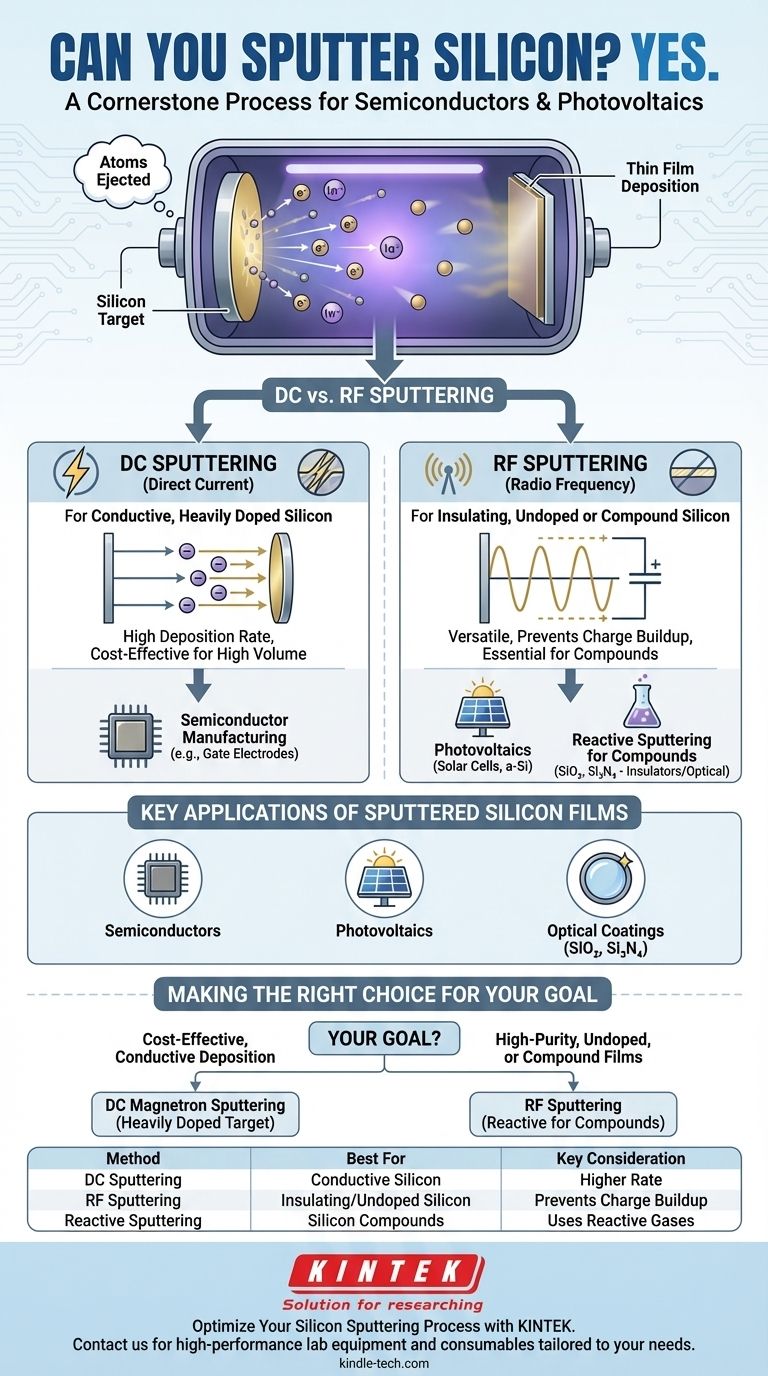

La elección crítica: pulverización catódica de CC frente a RF

La principal decisión técnica en la pulverización catódica de silicio se relaciona con su naturaleza como semiconductor. La elección de la fuente de alimentación es crítica.

La pulverización catódica de CC (corriente continua) es más simple y rápida. Sin embargo, solo funciona con objetivos eléctricamente conductores. Por lo tanto, la pulverización catódica de CC es adecuada para silicio fuertemente dopado (por ejemplo, tipo p o tipo n) que tiene baja resistividad.

La pulverización catódica de RF (radiofrecuencia) es más versátil. Utiliza un campo eléctrico alterno, lo que le permite pulverizar materiales eléctricamente aislantes o semiconductores. Esto evita que se acumule una carga positiva en la superficie del objetivo, lo que de otro modo detendría el proceso. La pulverización catódica de RF es necesaria para silicio intrínseco (sin dopar) o ligeramente dopado.

Aplicaciones clave de las películas de silicio pulverizadas

Las películas de silicio pulverizadas son parte integral de la función de muchos dispositivos modernos, lo que demuestra la versatilidad e importancia del proceso.

Fabricación de semiconductores

En microelectrónica, la pulverización catódica se utiliza para depositar capas delgadas de polisilicio o silicio amorfo. Estas capas pueden actuar como electrodos de puerta en transistores, como resistencias o como materiales precursores que luego se cristalizan.

Fotovoltaica (células solares)

Las células solares de película delgada a menudo dependen de capas pulverizadas de silicio amorfo (a-Si). La pulverización catódica permite la creación de recubrimientos uniformes de gran superficie en sustratos económicos como vidrio o plásticos flexibles.

Pulverización catódica reactiva para compuestos

El proceso se puede extender para crear compuestos de silicio. Al introducir un gas reactivo como oxígeno (O2) o nitrógeno (N2) en la cámara junto con el argón, se puede depositar dióxido de silicio (SiO2) o nitruro de silicio (Si3N4).

Estas películas son críticas para crear capas aislantes y recubrimientos ópticos, como capas antirreflectantes en lentes y células solares.

Comprender las compensaciones

Aunque potente, la pulverización catódica de silicio implica consideraciones específicas que determinan el resultado y la eficiencia del proceso.

La conductividad del objetivo dicta el método

Como se mencionó, el factor más importante es la conductividad del objetivo. El uso de una fuente de alimentación de CC en un objetivo de silicio de alta resistividad (sin dopar) fallará debido a la acumulación de carga. Debe hacer coincidir la fuente de alimentación con el material.

Tasa de deposición y costo

La pulverización catódica de CC generalmente ofrece una tasa de deposición más alta que la pulverización catódica de RF, lo que la hace más rentable para la fabricación de gran volumen donde se pueden usar objetivos conductores. Los sistemas de RF son más complejos y costosos debido a la necesidad de un generador de frecuencia y una red de adaptación de impedancia.

Propiedades y control de la película

Los parámetros de pulverización catódica como la presión del gas, la potencia y la temperatura del sustrato influyen directamente en las propiedades de la película de silicio resultante. Estos se pueden ajustar para controlar la densidad, la tensión, la estructura cristalina (amorfa frente a policristalina) y las características eléctricas de la película.

Tomar la decisión correcta para su objetivo

Su aplicación dicta el método de pulverización catódica ideal para el silicio.

- Si su enfoque principal es la deposición rentable de silicio conductor: la pulverización catódica por magnetrón de CC de un objetivo de silicio fuertemente dopado es el estándar de la industria.

- Si necesita depositar películas de silicio de alta pureza, sin dopar o amorfas: la pulverización catódica de RF es la opción necesaria y correcta para manejar la alta resistividad del objetivo.

- Si su objetivo es crear películas aislantes u ópticas como SiO2 o Si3N4: la pulverización catódica reactiva con una fuente de alimentación de RF proporciona el control necesario para formar estas películas compuestas.

Dominar estas distinciones le permite aprovechar la pulverización catódica para diseñar películas a base de silicio con las propiedades precisas que requiere su aplicación.

Tabla resumen:

| Método de pulverización catódica | Ideal para | Consideración clave |

|---|---|---|

| Pulverización catódica de CC | Silicio conductor, fuertemente dopado | Mayor tasa de deposición, rentable |

| Pulverización catódica de RF | Silicio aislante o sin dopar | Evita la acumulación de carga, versátil para compuestos |

| Pulverización catódica reactiva | Compuestos de silicio (SiO₂, Si₃N₄) | Utiliza gases reactivos como O₂ o N₂ |

Optimice su proceso de pulverización catódica de silicio con KINTEK

Ya sea que esté desarrollando semiconductores avanzados, células solares de alta eficiencia o recubrimientos ópticos especializados, elegir el método de pulverización catódica correcto es fundamental para su éxito. KINTEK se especializa en proporcionar equipos de laboratorio y consumibles de alto rendimiento adaptados a sus necesidades específicas de deposición de silicio.

Nuestros expertos pueden ayudarle a seleccionar el sistema de pulverización catódica de CC o RF ideal para lograr propiedades de película precisas, maximizar las tasas de deposición y controlar los costos. Suministramos objetivos de silicio de alta calidad, incluidas variedades dopadas e intrínsecas, y apoyamos la pulverización catódica reactiva para películas compuestas.

Contáctenos hoy para analizar los requisitos de su proyecto y descubrir cómo las soluciones de KINTEK pueden mejorar su investigación y producción de películas delgadas. ¡Comuníquese a través de nuestro formulario de contacto para una consulta personalizada!

Guía Visual

Productos relacionados

- Lente de silicio monocristalino de alta resistencia infrarroja

- Soportes personalizados de PTFE para obleas para laboratorios y procesamiento de semiconductores

- Elementos Calefactores de Carburo de Silicio SiC para Horno Eléctrico

- Autoclave de vapor de alta presión de laboratorio vertical para departamento de laboratorio

- Colector de corriente de papel de aluminio para batería de litio

La gente también pregunta

- ¿Qué es el método de síntesis de grafeno de arriba hacia abajo? Una guía para la producción escalable de grafeno

- ¿Cómo se sintetizan los nanotubos de carbono por descarga de arco? Se explica el método original de alta temperatura

- ¿Cuáles son las aplicaciones de los nanotubos de carbono? Desbloquee el rendimiento en baterías, compuestos y electrónica

- ¿Cuáles son los pasos del proceso de pulverización catódica? Una guía para la deposición de películas delgadas

- ¿Cuáles son algunas aplicaciones de los procesos de pulverización catódica? Descubra usos clave en electrónica, óptica y energía

- ¿Cuáles son los métodos de síntesis de grafeno? Elija la vía correcta para su aplicación

- ¿Cuál es el proceso de recubrimiento por pulverización catódica? Una guía paso a paso para la deposición de películas delgadas

- ¿Cuáles son las aplicaciones de las películas delgadas en la energía renovable? Más allá de los paneles solares, hasta el almacenamiento de energía y el hidrógeno