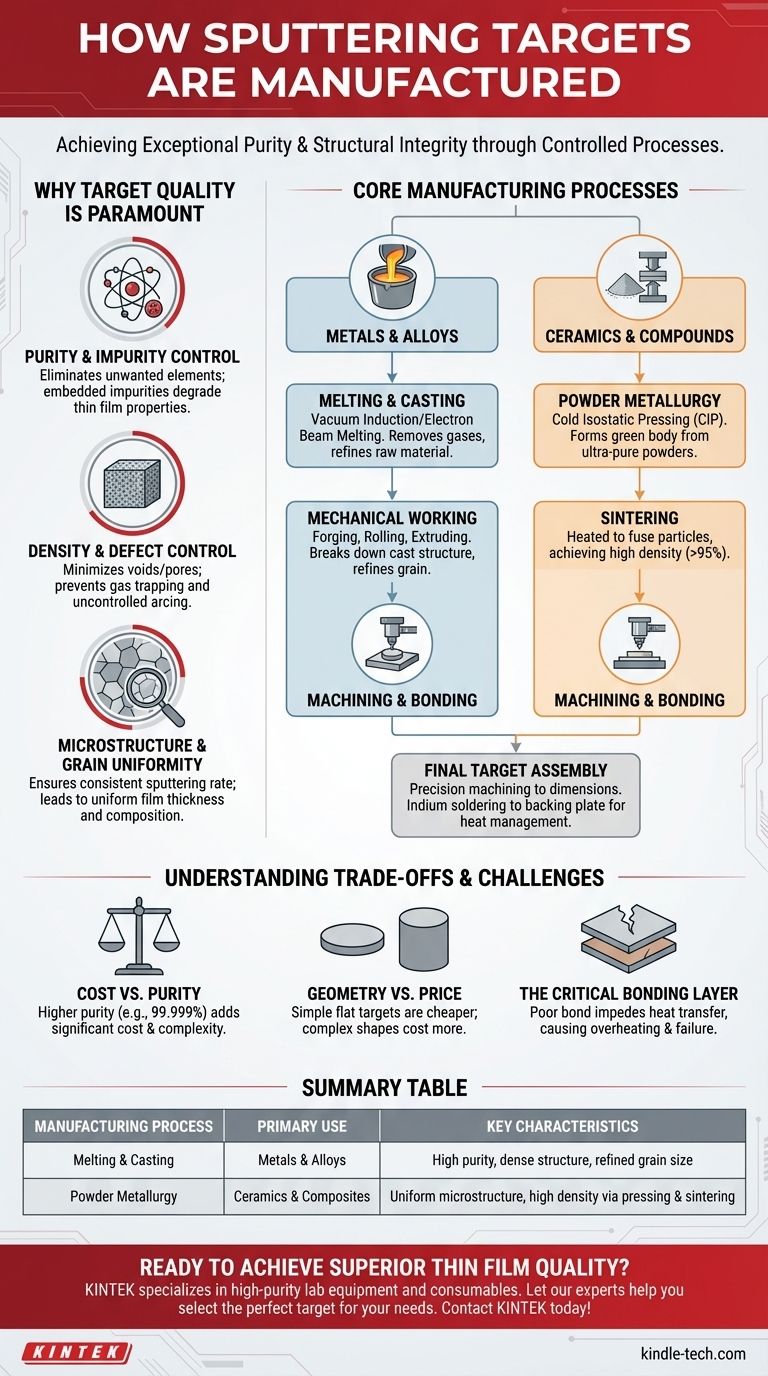

Los blancos de pulverización catódica se fabrican mediante un proceso de varios pasos y altamente controlado diseñado para lograr una pureza y una integridad estructural excepcionales. Los métodos principales implican la fusión y colada para blancos metálicos o técnicas de metalurgia de polvos como la prensado y sinterización para blancos cerámicos y compuestos, seguidos de mecanizado de precisión y unión a una placa de soporte.

El objetivo principal de la fabricación de blancos de pulverización catódica no es simplemente crear un bloque de material, sino diseñar una fuente con pureza extrema, alta densidad y una microestructura uniforme. Estas propiedades son críticas porque cualquier imperfección en el blanco se transferirá directamente a la película delgada que se deposita.

Por qué la calidad del blanco es primordial

El proceso de fabricación de un blanco de pulverización catódica es mucho más riguroso que el de los materiales industriales estándar. Esto se debe a que el blanco sirve como material fuente para crear una película delgada, y sus características dictan directamente el rendimiento y la fiabilidad del producto final.

Pureza y control de impurezas

Las impurezas dentro del material del blanco, como elementos u óxidos no deseados, se pulverizarán junto con el material deseado. Estos contaminantes quedan incrustados en la película depositada, lo que puede degradar gravemente sus propiedades eléctricas, ópticas o mecánicas.

Densidad y control de defectos

Un blanco de pulverización catódica debe estar lo más cerca posible de su densidad máxima teórica. Los huecos, grietas o poros dentro del material pueden atrapar gas, lo que provoca un arco incontrolado durante el proceso de pulverización catódica. Este arco puede dañar el sustrato y crear defectos en la película.

Microestructura y uniformidad del grano

El tamaño y la orientación de los granos cristalinos dentro del blanco afectan la velocidad de pulverización catódica. Una microestructura uniforme y de grano fino asegura un proceso de deposición constante y estable, lo que resulta en una película con espesor y composición uniformes.

Procesos de fabricación principales

Si bien los pasos específicos varían según el material, la mayoría de la fabricación se divide en dos vías principales seguidas de acabado y unión.

Para metales y aleaciones: Fusión y colada

Este es el método más común para producir blancos de metal puro o aleaciones. El proceso generalmente implica fusión por inducción al vacío o fusión por haz de electrones para refinar la materia prima y eliminar gases disueltos e impurezas.

Luego, el metal fundido se vierte en un lingote, que posteriormente se forja, lamina o extruye. Estos pasos de trabajo mecánico ayudan a descomponer la estructura colada, refinar el tamaño del grano y crear un material denso y uniforme listo para el mecanizado final.

Para cerámicas y compuestos: Metalurgia de polvos

Los blancos cerámicos, como el óxido de indio y estaño (ITO) o el nitruro de titanio (TiN), no se pueden fabricar mediante fusión. En su lugar, se elaboran consolidando polvos ultrapuros.

Una técnica común es el Prensado Isostático en Frío (CIP), donde el polvo se coloca en un molde flexible y se somete a una presión hidrostática extrema. Esto forma una preforma compactada, conocida como "cuerpo verde", que luego se sinteriza (se calienta a una temperatura alta por debajo de su punto de fusión) para fusionar las partículas, logrando densidades que a menudo superan el 95% del máximo teórico.

Mecanizado final y unión

Independientemente del método inicial, el material consolidado debe mecanizarse con precisión a las dimensiones exactas requeridas por el sistema de pulverización catódica, que pueden ser planas, circulares o cilíndricas.

Finalmente, el material del blanco terminado se une, generalmente mediante soldadura de indio, a una placa de soporte metálica. Esta placa de soporte proporciona soporte estructural y se integra con los canales de refrigeración por agua del sistema para gestionar el calor intenso generado durante la pulverización catódica.

Comprensión de las compensaciones y desafíos

La fabricación de un blanco de alta calidad implica equilibrar factores en competencia y superar importantes obstáculos técnicos.

Costo frente a pureza

Lograr niveles más altos de pureza (por ejemplo, 99.999%) requiere pasos de refinamiento adicionales, cada uno de los cuales añade un costo y una complejidad significativos al proceso. Para aplicaciones menos críticas, un blanco de menor pureza puede ser una opción más económica.

Geometría frente a precio

Los blancos planos y simples son los más fáciles de fabricar y, por lo tanto, los menos costosos. Las geometrías más complejas, como los blancos en forma de anillo o cilíndricos requeridos por herramientas de pulverización catódica específicas, implican un mecanizado más intrincado y tienen un costo asociado más alto.

La capa de unión crítica

La unión entre el material del blanco y la placa de soporte es un punto común de fallo. Una unión deficiente puede impedir la transferencia de calor, haciendo que el blanco se sobrecaliente, se agriete o incluso se delamine durante el proceso de pulverización catódica, lo que lleva a un fallo catastrófico.

Tomar la decisión correcta para su aplicación

El proceso de fabricación ideal está dictado enteramente por los requisitos de la película delgada final.

- Si su enfoque principal son la electrónica de alto rendimiento: Debe priorizar los blancos con la mayor pureza y densidad posibles, generalmente fabricados mediante fusión al vacío avanzada o prensado isostático en caliente (HIP).

- Si su enfoque principal son los recubrimientos protectores generales: Los procesos estándar de fusión y colada o CIP a menudo proporcionan un equilibrio suficiente de calidad y rentabilidad para aplicaciones como recubrimientos de herramientas.

- Si su enfoque principal es la investigación y el desarrollo: Sus necesidades pueden requerir aleaciones personalizadas o compuestos únicos, lo que favorece la flexibilidad de la metalurgia de polvos y las técnicas especializadas de prensado en caliente.

En última instancia, comprender cómo se fabrica un blanco de pulverización catódica le permite seleccionar la fuente de material adecuada para controlar la calidad y el rendimiento de su producto final.

Tabla de resumen:

| Proceso de fabricación | Uso principal | Características clave |

|---|---|---|

| Fusión y colada | Metales y aleaciones | Alta pureza, estructura densa, tamaño de grano refinado |

| Metalurgia de polvos | Cerámicas y compuestos | Microestructura uniforme, alta densidad mediante prensado y sinterización |

¿Listo para lograr una calidad de película delgada superior? El blanco de pulverización catódica adecuado es fundamental para el éxito de su aplicación. KINTEK se especializa en equipos y consumibles de laboratorio de alta pureza, proporcionando blancos de pulverización catódica diseñados para un rendimiento excepcional en electrónica, recubrimientos protectores e I+D. Permita que nuestros expertos le ayuden a seleccionar el blanco perfecto para sus necesidades. Contacte con KINTEK hoy mismo para hablar sobre su proyecto.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Esterilizador de Laboratorio Autoclave de Vacío Pulsante Esterilizador de Vapor de Escritorio

- Enfriador de trampa fría directa para vacío

- Sistema de Reactor de Máquina MPCVD de Resonador Cilíndrico para Deposición Química de Vapor de Plasma de Microondas y Crecimiento de Diamantes de Laboratorio

La gente también pregunta

- ¿Dónde se utiliza la tecnología de película delgada? Alimentando la electrónica moderna, la energía y la innovación

- ¿Cuál es el mecanismo de la pulverización catódica? Una guía para la deposición de películas delgadas de precisión

- ¿Cuál es la diferencia entre la moissanita y el diamante CVD? Una guía para elegir su gema perfecta

- ¿Cómo son conductores los nanotubos de carbono? Desbloqueando su naturaleza metálica o semiconductora

- ¿Cómo se utilizan las películas delgadas en los semiconductores? Construyendo el mundo digital, una capa atómica a la vez

- ¿Qué es una película delgada en óptica física? Domine la manipulación de la luz para sus aplicaciones

- ¿Qué es la pulverización catódica por RF y DC? Elija la técnica de deposición de película delgada adecuada

- ¿Cuáles son 2 propiedades de los nanotubos de carbono que los hacen especiales? Resistencia y conductividad inigualables