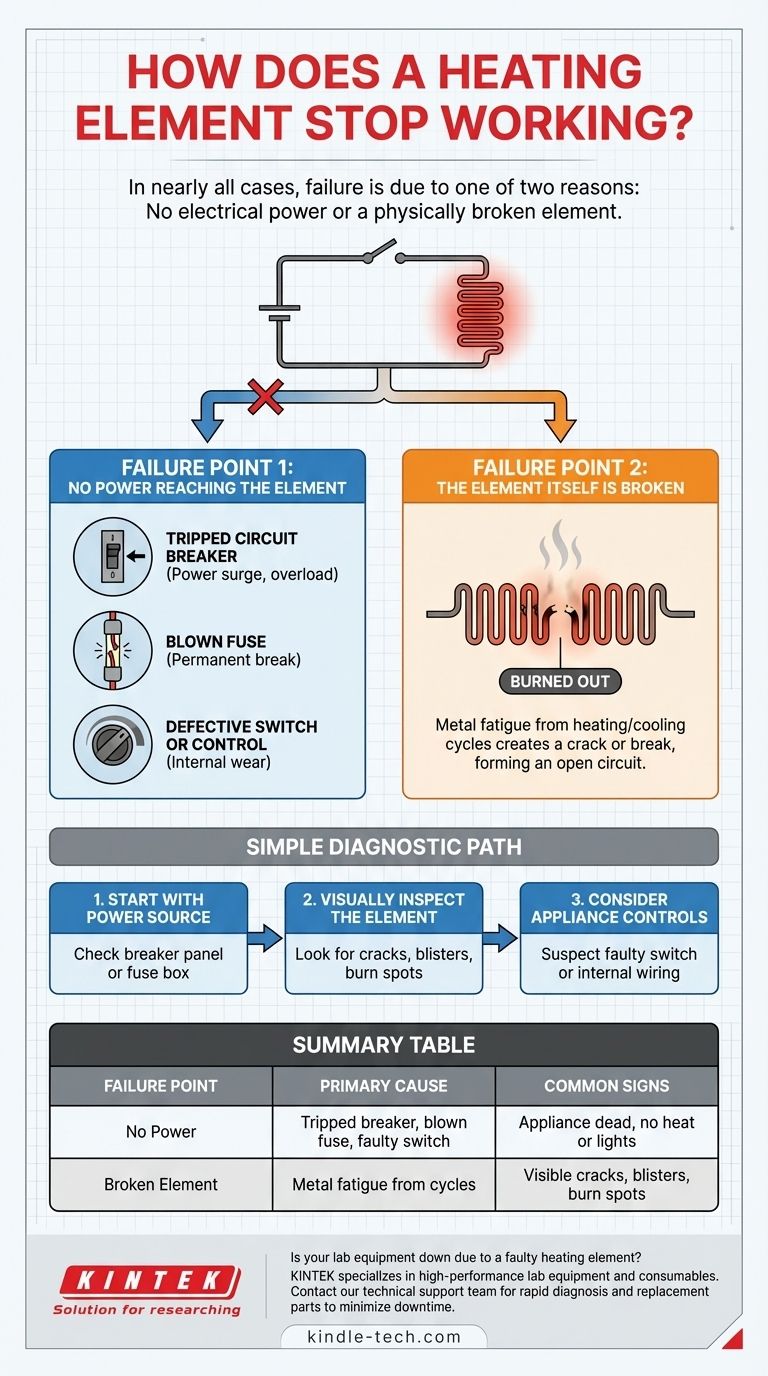

En casi todos los casos, un elemento calefactor deja de funcionar por una de dos razones. O no está recibiendo energía eléctrica, o el elemento en sí se ha roto físicamente y ya no puede completar el circuito eléctrico.

El principio fundamental a comprender es que un elemento calefactor forma parte de un circuito simple. El fallo se produce cuando ese circuito se interrumpe, ya sea porque el suministro de energía se corta aguas arriba o porque el elemento, el componente final en el camino, se ha quemado.

Las dos razones fundamentales del fallo

Para diagnosticar un elemento calefactor que no funciona, primero debe determinar qué parte de su circuito eléctrico ha fallado. El problema casi siempre se encuentra en el sistema de suministro de energía o dentro del propio elemento.

Punto de fallo 1: No llega energía al elemento

Un elemento calefactor perfectamente bueno no puede funcionar sin electricidad. Una interrupción en el suministro eléctrico es una causa común y, a menudo, fácil de solucionar.

Esta interrupción puede ocurrir en varios puntos:

- Disyuntor disparado: La causa más frecuente. Una sobretensión o un circuito sobrecargado hará que un disyuntor en el panel eléctrico de su casa se dispare como medida de seguridad.

- Fusible fundido: En casas antiguas o en ciertos aparatos, un fusible puede fundirse para proteger el circuito, rompiendo permanentemente la conexión hasta que se reemplace.

- Interruptor o control defectuoso: La perilla o el botón que utiliza para encender el calor pueden desgastarse internamente, impidiendo que envíen la señal para que fluya la energía.

Punto de fallo 2: El elemento en sí está roto

Los elementos calefactores funcionan resistiendo el flujo de electricidad, lo que genera calor intenso. Este proceso inevitablemente provoca desgaste en el material del elemento.

Durante cientos de ciclos de calentamiento y enfriamiento, la bobina metálica se vuelve quebradiza. Finalmente, se forma una grieta o rotura, creando un espacio que la electricidad no puede cruzar. Esto a menudo se denomina "quemarse", y en ese momento, el elemento ha creado un circuito abierto y debe ser reemplazado.

Un camino de diagnóstico sencillo

Antes de asumir lo peor, puede realizar un diagnóstico lógico paso a paso para aislar el problema.

Comience por la fuente de alimentación

Siempre revise primero las cosas más fáciles. Vaya al panel eléctrico principal de su casa y busque un disyuntor disparado o un fusible fundido asociado con el aparato. Esto resuelve el problema en un número significativo de casos.

Inspeccione visualmente el elemento

Si se confirma que la fuente de alimentación está encendida, centre su atención en el elemento en sí. Un elemento fallido a menudo proporciona señales visuales claras.

Busque signos obvios de daño, como ampollas en la superficie, grietas o roturas visibles en la bobina, o puntos de quemadura distintivos. Si ve alguno de estos, el elemento ha fallado y es la fuente del problema.

Considere los controles del aparato

Si el disyuntor está encendido y el elemento parece físicamente intacto, el problema puede estar en los controles internos del aparato. Un interruptor defectuoso o un cable interno suelto pueden evitar que la energía llegue al elemento, incluso cuando todo lo demás parece estar funcionando correctamente.

Cómo hacer el diagnóstico correcto

Su objetivo es determinar si el problema es externo (suministro de energía) o interno (el componente). Seguir una ruta lógica ahorra tiempo y evita reemplazos innecesarios.

- Si sospecha de un problema de energía: Siempre comience revisando el disyuntor o la caja de fusibles de su casa, ya que esta es la solución más simple y común.

- Si la energía está encendida pero el elemento está frío: Inspeccione con cuidado y seguridad la bobina calefactora en busca de grietas visibles, ampollas o signos de quemadura.

- Si el elemento parece estar bien pero sigue sin funcionar: La falla probablemente reside en un interruptor de control o en el cableado interno, lo cual es un problema más complejo de diagnosticar.

Comprender si el problema reside en el suministro de energía o en el componente en sí es la clave para una reparación rápida y eficaz.

Tabla de resumen:

| Punto de fallo | Causa principal | Signos comunes |

|---|---|---|

| Falta de energía | Disyuntor disparado, fusible fundido, interruptor defectuoso | El aparato está completamente apagado, sin calor ni luces |

| Elemento roto | Fatiga del metal por ciclos de calentamiento/enfriamiento | Grietas visibles, ampollas o puntos quemados en la bobina |

¿Su equipo de laboratorio está inactivo debido a un elemento calefactor defectuoso? KINTEK se especializa en equipos y consumibles de laboratorio de alto rendimiento, asegurando que su laboratorio opere con precisión y fiabilidad. Nuestros expertos pueden ayudarle a diagnosticar problemas y proporcionarle las piezas de repuesto adecuadas para minimizar el tiempo de inactividad. Póngase en contacto con nuestro equipo de soporte técnico hoy mismo para que su equipo vuelva a funcionar rápidamente.

Guía Visual

Productos relacionados

- Elemento calefactor de horno eléctrico de disilicuro de molibdeno (MoSi2)

- Elementos Calefactores de Carburo de Silicio SiC para Horno Eléctrico

- Lámina de zinc de alta pureza para aplicaciones de laboratorio de baterías

- Molde de Prensa de Placa Plana Cuantitativa con Calefacción Infrarroja

- Electrodo de Lámina de Platino para Aplicaciones de Laboratorio e Industriales

La gente también pregunta

- ¿Puede un elemento calefactor sobrecalentarse? Las causas críticas y los riesgos de seguridad explicados

- ¿Qué material es adecuado para usar en elementos calefactores? Elija el material adecuado para su temperatura y atmósfera

- ¿Cómo se controla la temperatura de un elemento calefactor? Métodos Maestro On/Off, Proporcional y PID

- ¿Cómo funciona un elemento calefactor resistivo? Convierte la electricidad en calor de manera eficiente

- ¿Cuál es el material utilizado en los elementos calefactores de hornos de alta temperatura? Elija el elemento adecuado para su aplicación

- ¿Cuál es la temperatura máxima para un elemento calefactor de SiC? Desbloquee la clave para la longevidad y el rendimiento

- ¿Cómo afectan los sistemas de calentamiento por resistencia de precisión y los controladores de temperatura a la calidad de la carbonización del pasto Napier?

- ¿Cómo afecta la combinación de termopares y sistemas de control de temperatura al estudio de la cinética de reducción?