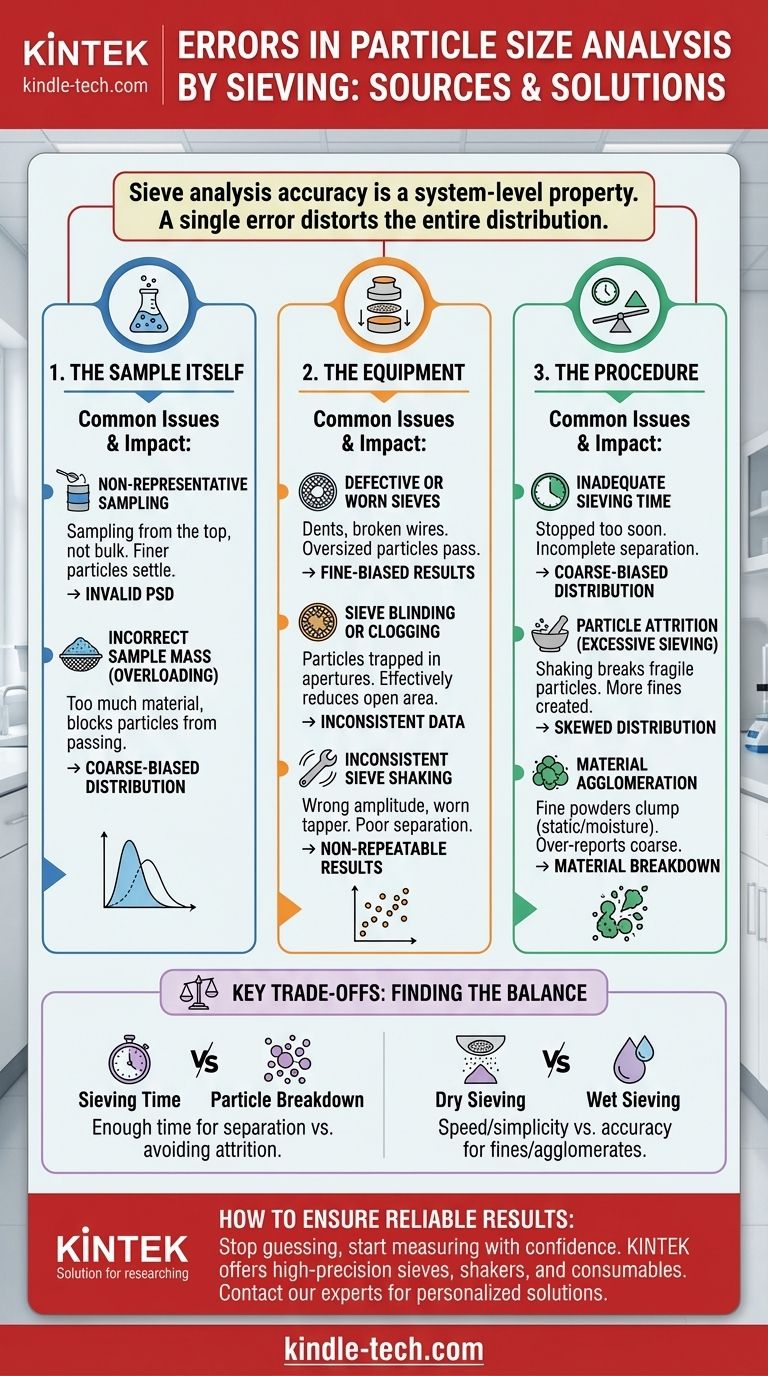

Los errores principales en el análisis de tamaño de partícula por tamizado provienen de tres fuentes principales: la muestra en sí misma no es representativa o es demasiado grande, el equipo está desgastado o descalibrado, y el procedimiento operativo es inconsistente. Problemas como mallas de tamiz dañadas, sobrecarga de los tamices con material y tamizar durante muy poco o demasiado tiempo son los culpables más comunes que pueden hacer que los resultados no sean fiables.

El análisis por tamizado parece simple, pero su precisión es una propiedad a nivel de sistema. Lograr resultados confiables no se trata de perfeccionar un solo paso, sino de controlar rigurosamente cada variable, desde la extracción inicial de la muestra hasta el pesaje final.

Por qué los errores pequeños tienen un gran impacto

El análisis por tamizado es un método de fracciones. Cada tamiz separa partículas, y el resultado final, la Distribución de Tamaño de Partícula (DTP), es un cálculo acumulativo basado en el peso del material retenido en cada malla.

Un error en cualquier etapa no se queda aislado. Por ejemplo, si el tamiz superior está sobrecargado, crea un cuello de botella. Esto aumenta artificialmente el peso en ese tamiz y priva de material a todos los tamices subsiguientes, sesgando toda la curva de distribución y llevando a conclusiones incorrectas sobre la calidad del producto o la eficiencia del proceso.

Fuente de Error 1: La Muestra en Sí Misma

El análisis es inválido antes de comenzar si la muestra no es una representación fiel del material a granel.

Muestreo No Representativo

El material utilizado para la prueba (típicamente de 50 a 100 g) debe tener la misma distribución de tamaño de partícula que todo el lote de producción (que podría ser de toneladas). Tomar una porción de la parte superior de un tambor no es suficiente, ya que las partículas más finas tienden a asentarse.

Las técnicas adecuadas como la cuarteo y división en cuartos (coning and quartering) o el uso de un divisor de muestras rotatorio (riffler giratorio) son esenciales para obtener una muestra pequeña y estadísticamente representativa.

Masa de Muestra Incorrecta (Sobrecarga)

Este es posiblemente el error de procedimiento más común. Si se coloca demasiado material en un tamiz, la capa de partículas es demasiado gruesa. Esto impide que muchas partículas más pequeñas lleguen a la superficie de la malla para pasar a través de ella.

Esto conduce a un peso artificialmente alto en los tamices más gruesos y a un resultado incorrecto, a menudo denominado distribución "sesgada hacia lo grueso". La regla general es que la profundidad del material en cualquier tamiz no debe exceder unos pocos diámetros de partícula.

Fuente de Error 2: El Equipo

La condición de sus tamices y agitador no es negociable. Las herramientas desgastadas producen datos inútiles.

Tamices Defectuosos o Desgastados

La malla del tamiz es frágil. Las abolladuras, el hundimiento o los alambres rotos crean aberturas más grandes e inconsistentes que permiten el paso de partículas de gran tamaño, sesgando los resultados hacia el extremo "más fino".

Inspeccione los tamices regularmente con una lupa. Para aplicaciones críticas, los tamices deben ser recertificados periódicamente utilizando cuentas de calibración o análisis de imágenes para asegurar que las aberturas cumplan con las normas ASTM o ISO.

Obstrucción o Tapado de Tamices (Blinding)

El tapado (blinding) ocurre cuando las partículas quedan atrapadas en las aberturas del tamiz y no se desalojan durante la agitación. Esto reduce efectivamente el área abierta del tamiz, impidiendo que otras partículas más pequeñas pasen.

Esto es común con partículas de tamaño cercano o materiales con alto contenido de humedad. Da como resultado un peso artificialmente alto retenido en el tamiz obstruido.

Agitación Inconsistente del Tamiz

El trabajo del agitador de tamices es distribuir el material sobre la malla y proporcionar energía para ayudar a que las partículas pasen. Un movimiento inconsistente (por ejemplo, amplitud incorrecta, percutor desgastado) no producirá resultados repetibles.

El movimiento debe validarse. Un buen agitador combina un movimiento horizontal circular con un movimiento de golpeteo vertical para mantener las partículas en movimiento y despejar las aberturas.

Fuente de Error 3: El Procedimiento

Incluso con una muestra perfecta y un equipo perfecto, la técnica del operador puede introducir una variabilidad significativa.

Tiempo de Tamizado Inadecuado

Cada material necesita una cantidad específica de tiempo para una separación completa. Si la prueba se detiene demasiado pronto, muchas partículas no habrán tenido la oportunidad de pasar por los tamices apropiados.

Esto resulta en una distribución sesgada hacia lo grueso. El operador debe realizar una prueba de "determinación del punto final" para encontrar el tiempo mínimo requerido para un resultado estable (es decir, cuando menos del 0.1% del material en un tamiz pasa después de un minuto adicional de tamizado).

Atrito de Partículas (Tamizado Excesivo)

El problema opuesto es tamizar durante demasiado tiempo. La acción mecánica del agitador puede hacer que las partículas frágiles se rompan o se desgasten (atrición).

Esta descomposición crea más partículas finas de las que estaban presentes en la muestra original, sesgando la distribución hacia el extremo "más fino". Esta es una preocupación crítica para los materiales friables.

Agregación de Material

Los polvos finos, especialmente los inferiores a 75 micras, pueden agruparse debido a fuerzas electrostáticas o humedad. Estos aglomerados se comportan como partículas grandes individuales, impidiendo que pasen por la malla fina correcta.

Esto conduce a una sobreestimación significativa de las fracciones de partículas gruesas. El uso de un agente antiestático o el cambio a un método de tamizado húmedo es la solución correcta.

Pérdida de Material y Errores de Pesaje

Los pequeños errores en el pesaje pueden tener un gran impacto, especialmente en los tamices que retienen poco material. Perder polvo durante la transferencia del tamiz a la balanza es una fuente común de error.

El peso total de todas las fracciones separadas más el recipiente debe ser igual al peso inicial de la muestra. Una desviación de más del 0.5% generalmente indica un error de procedimiento, como pérdida de material o un error de pesaje.

Comprender las Compensaciones Clave

Tomar las decisiones correctas requiere comprender los compromisos inherentes del método.

Tiempo de Tamizado vs. Descomposición de Partículas

Necesita tiempo suficiente para asegurar una separación completa, pero demasiado tiempo puede destruir sus partículas. El objetivo es encontrar el "punto óptimo" mediante la validación, donde la separación se maximiza justo antes de que la atrición se convierta en un factor significativo.

Tamizado en Seco vs. Tamizado Húmedo

El tamizado en seco es más rápido y sencillo. Sin embargo, para polvos finos (<45 micras) o materiales que se aglomeran, a menudo es impreciso. El tamizado húmedo elimina la estática y lava las partículas a través de las aberturas, pero añade complejidad, requiere un secado cuidadoso e introduce más pasos donde pueden ocurrir errores.

Tamaño de Muestra vs. Sobrecarga del Tamiz

Una muestra inicial más grande suele ser más representativa del material a granel. Sin embargo, aumenta drásticamente el riesgo de sobrecargar los tamices superiores. Siempre es mejor comenzar con una muestra representativa más grande y usar un divisor de muestras para crear una muestra de prueba más pequeña y manejable.

Cómo Asegurar Resultados Fiables

Su enfoque debe estar dictado por su objetivo final para los datos.

- Si su enfoque principal es el Control de Calidad Rutinario: Estandarice cada paso en un Procedimiento Operativo Estándar (POE) detallado y asegúrese de que todos los operadores estén capacitados para seguirlo con precisión.

- Si su enfoque principal es el Desarrollo de Métodos o I+D: Valide cada parámetro, especialmente el tiempo de tamizado y la carga de la muestra, y utilice tamices certificados y calibrados para asegurar una precisión absoluta.

- Si su enfoque principal es la Solución de Problemas de Datos Inconsistentes: Investigue sistemáticamente primero los errores más comunes e impactantes: la condición del tamiz (daño/obstrucción) y la sobrecarga de la muestra.

En última instancia, dominar el análisis por tamizado proviene de tratarlo como un proceso científico controlado, no solo como un simple procedimiento de agitación.

Tabla Resumen:

| Categoría de Error | Problemas Comunes | Impacto en los Resultados |

|---|---|---|

| Muestra | Muestreo no representativo, sobrecarga | Distribución sesgada hacia lo grueso, DTP inválida |

| Equipo | Tamices desgastados/dañados, agitador inconsistente | Resultados sesgados hacia lo fino, datos no repetibles |

| Procedimiento | Tiempo de tamizado incorrecto, aglomeración, atrición | Distribución sesgada, descomposición del material |

Deje de adivinar y comience a medir con confianza. KINTEK se especializa en tamices de laboratorio de alta precisión, agitadores y consumibles diseñados para eliminar los errores comunes descritos anteriormente. Nuestro equipo garantiza un análisis de tamaño de partícula preciso y repetible para el control de calidad, I+D y solución de problemas.

Contacte a nuestros expertos hoy mismo para discutir su aplicación específica y recibir una recomendación personalizada para mejorar la eficiencia y la fiabilidad de los datos de su laboratorio.

Guía Visual

Productos relacionados

- Tamices de Laboratorio y Máquina Vibratoria Tamizadora

- Máquina tamizadora vibratoria de laboratorio para tamizado tridimensional en seco y húmedo

- Instrumento de tamizado electromagnético tridimensional

- Máquina Tamizadora Vibratoria de Laboratorio Tamiz Vibratorio de Golpe

- Máquina tamizadora vibratoria tridimensional húmeda de laboratorio

La gente también pregunta

- ¿Por qué se requiere un sistema de tamizado de laboratorio para la bentonita en recubrimientos? Garantice un rendimiento de superficie impecable

- ¿Por qué utilizar un tamiz vibratorio para polvo de PET? Logre un control preciso del tamaño de partícula para la investigación química

- ¿Por qué es necesario un sistema de tamizado estandarizado para la investigación de pasto elefante? Garantizar la consistencia confiable de la muestra

- ¿Por qué es esencial la clasificación de polvos mediante tamices estándar para las reacciones SHS? Obtenga resultados de nitruración superiores

- ¿Por qué se utiliza un tamiz vibratorio electromagnético de laboratorio? Optimización del pretratamiento químico de cáscara de nuez