Los dos tipos de juntas más comunes utilizados en la soldadura fuerte (brazing) son la junta a solape (lap joint) y la junta a tope (butt joint). Estos dos diseños forman la base de casi todas las aplicaciones de soldadura fuerte, y la elección entre ellos está dictada por los requisitos de resistencia de la pieza final y las limitaciones dimensionales. La junta a solape implica superponer los dos metales base, mientras que la junta a tope los une borde con borde.

La decisión entre una junta a solape y una junta a tope es una compensación fundamental de ingeniería. Debe elegir entre la resistencia superior de una junta a solape y la precisión dimensional y el acabado al ras de una junta a tope.

La Junta a Solape (Lap Joint): La Base de la Resistencia

La junta a solape es el diseño preferido para la mayoría de las aplicaciones de soldadura fuerte precisamente porque ofrece la oportunidad de crear una unión que es más fuerte que los propios metales base. Su resistencia se deriva de la gran área de superficie compartida entre los dos componentes superpuestos.

El Principio de Superposición

En una junta a solape, el metal de aporte crea una unión a través de toda el área de superficie de contacto (faying surface). Esto distribuye la carga sobre un área mucho mayor en comparación con la sección transversal de las piezas individuales, aumentando significativamente la capacidad de carga de la junta.

Diseño para una Resistencia Óptima

Una regla general ampliamente aceptada es diseñar la superposición para que sea al menos tres veces el espesor del miembro de metal base más delgado. Seguir esta regla típicamente asegura que si la pieza falla bajo tensión, fallará el metal base antes que la junta soldada fuerte.

Aplicaciones Comunes

Encontrará juntas a solape utilizadas en casi todas las industrias donde la resistencia y la fiabilidad son críticas. Esto incluye accesorios de tuberías hidráulicas y neumáticas, la unión de bridas a tuberías y la unión de contactos eléctricos donde tanto la resistencia mecánica como la conductividad son esenciales.

La Junta a Tope (Butt Joint): Simplicidad y Precisión

Una junta a tope une dos piezas de metal en el mismo plano, conectándolas de extremo a extremo. Aunque es simple de preparar, presenta una limitación significativa en términos de resistencia máxima.

El Diseño Borde con Borde

La principal ventaja de la junta a tope es que crea una superficie lisa y al ras con un cambio mínimo en las dimensiones generales del conjunto. Esto la hace ideal para aplicaciones donde se requiere una apariencia limpia o tolerancias dimensionales estrictas.

La Limitación Inherente de Resistencia

La resistencia de una junta a tope se limita al área de la sección transversal de la pieza más delgada que se une. Debido a que esta área de unión es pequeña, la junta casi siempre será el punto más débil del conjunto, a diferencia de una junta a solape diseñada correctamente.

Cuándo Usar una Junta a Tope

Las juntas a tope son más adecuadas para aplicaciones donde el esfuerzo no es la principal preocupación. Los ejemplos comunes incluyen unir los extremos de una hoja de sierra de cinta o en ciertos trabajos de metalistería decorativa donde una apariencia perfecta es más importante que la resistencia mecánica.

Comprender las Compensaciones (Trade-offs)

Elegir la junta correcta no es solo seleccionar un diseño, sino comprender los factores críticos que rigen el éxito de la soldadura fuerte en sí misma.

Resistencia vs. Apariencia

Esta es la compensación central. La junta a solape es fuerte pero añade espesor de material en la unión. La junta a tope es dimensionalmente limpia pero mecánicamente débil. Para un compromiso, se puede utilizar una junta de inglete (scarf joint) (una junta a tope cortada en ángulo) para aumentar el área de superficie y la resistencia mientras es menos voluminosa que una junta a solape verdadera.

El Papel Crítico de la Holgura de la Junta (Joint Clearance)

Para ambos tipos de juntas, la separación entre los dos metales base es el factor más importante para el éxito. La holgura ideal permite que el metal de aporte fundido sea atraído completamente hacia la junta por la acción capilar.

- Demasiado apretado: El metal de aporte no puede fluir, lo que resulta en vacíos y una unión débil.

- Demasiado suelto: Se pierde la acción capilar, y la resistencia de la junta pasa a depender únicamente del metal de aporte más débil.

Tomar la Decisión Correcta para su Objetivo

Los requisitos específicos de su aplicación determinarán el diseño de junta correcto.

- Si su enfoque principal es la máxima resistencia y durabilidad: Diseñe una junta a solape con una superposición de al menos tres veces el espesor del componente más delgado.

- Si su enfoque principal es un acabado al ras y mantener las dimensiones originales: Utilice una junta a tope, pero acepte que será el punto más débil del conjunto.

- Si necesita un compromiso entre resistencia y un perfil limpio: Considere una junta de inglete para aumentar el área de unión sin el volumen completo de una junta a solape.

En última instancia, comprender los principios del diseño de juntas es la verdadera base de un conjunto soldado fuerte exitoso y fiable.

Tabla de Resumen:

| Tipo de Junta | Característica Clave | Ventaja Principal | Aplicación Ideal |

|---|---|---|---|

| Junta a Solape (Lap Joint) | Materiales superpuestos | Resistencia superior | Accesorios hidráulicos, componentes estructurales |

| Junta a Tope (Butt Joint) | Conexión borde con borde | Acabado al ras, precisión dimensional | Trabajos decorativos, hojas de sierra de cinta |

¿Necesita ayuda para seleccionar el diseño de junta correcto o el equipo de soldadura fuerte (brazing) para su aplicación de laboratorio? KINTEK se especializa en proporcionar equipos y consumibles de laboratorio de alta calidad para procesos térmicos precisos como la soldadura fuerte. Nuestros expertos pueden ayudarle a elegir las herramientas y materiales adecuados para asegurar uniones fuertes y fiables. ¡Contacte a nuestro equipo hoy para discutir sus necesidades específicas y mejorar las capacidades de su laboratorio!

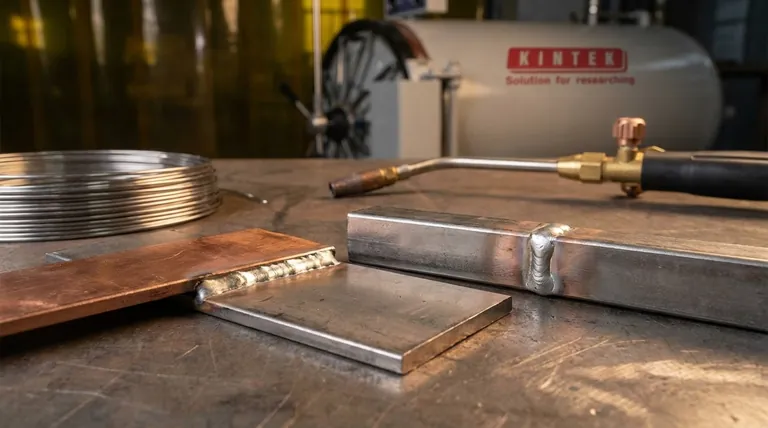

Guía Visual

Productos relacionados

- Autoclave de vapor horizontal de alta presión de laboratorio para uso en laboratorio

- Autoclave de laboratorio esterilizador automático de pantalla digital portátil para presión de esterilización

- Máquina Tamizadora Vibratoria de Laboratorio Tamiz Vibratorio de Golpe

- Fuelle de vacío para una conexión eficiente y un vacío estable en sistemas de alto rendimiento

La gente también pregunta

- ¿Cuál es el uso del autoclave en la investigación? Garantice condiciones estériles para resultados científicos válidos

- ¿Qué autoclave se utiliza en el laboratorio de microbiología? Desglose de Desplazamiento por Gravedad vs. Pre-Vacío

- ¿Cuál es la presión en bares para la esterilización en autoclave? Domine el vínculo crítico entre presión y temperatura

- ¿Dónde debe ubicarse un autoclave en un laboratorio? Equilibrio entre seguridad y eficiencia para un flujo de trabajo óptimo

- ¿Cuál es el tamaño del autoclave? Elija la capacidad adecuada para su laboratorio