En esencia, el vidrio sinterizado es un material sólido y poroso creado calentando polvo de vidrio a una temperatura donde las partículas se fusionan sin fundirse completamente. Este proceso, conocido como sinterización, transforma el polvo suelto en una estructura rígida e interconectada, muy similar a soldar innumerables pequeñas perlas en una sola pieza cohesiva.

La distinción crítica es que el vidrio sinterizado se fabrica a partir de polvo fusionado por debajo de su punto de fusión, lo que resulta en un material fuerte pero poroso, a diferencia del vidrio tradicional que se funde en un líquido no poroso y luego se enfría.

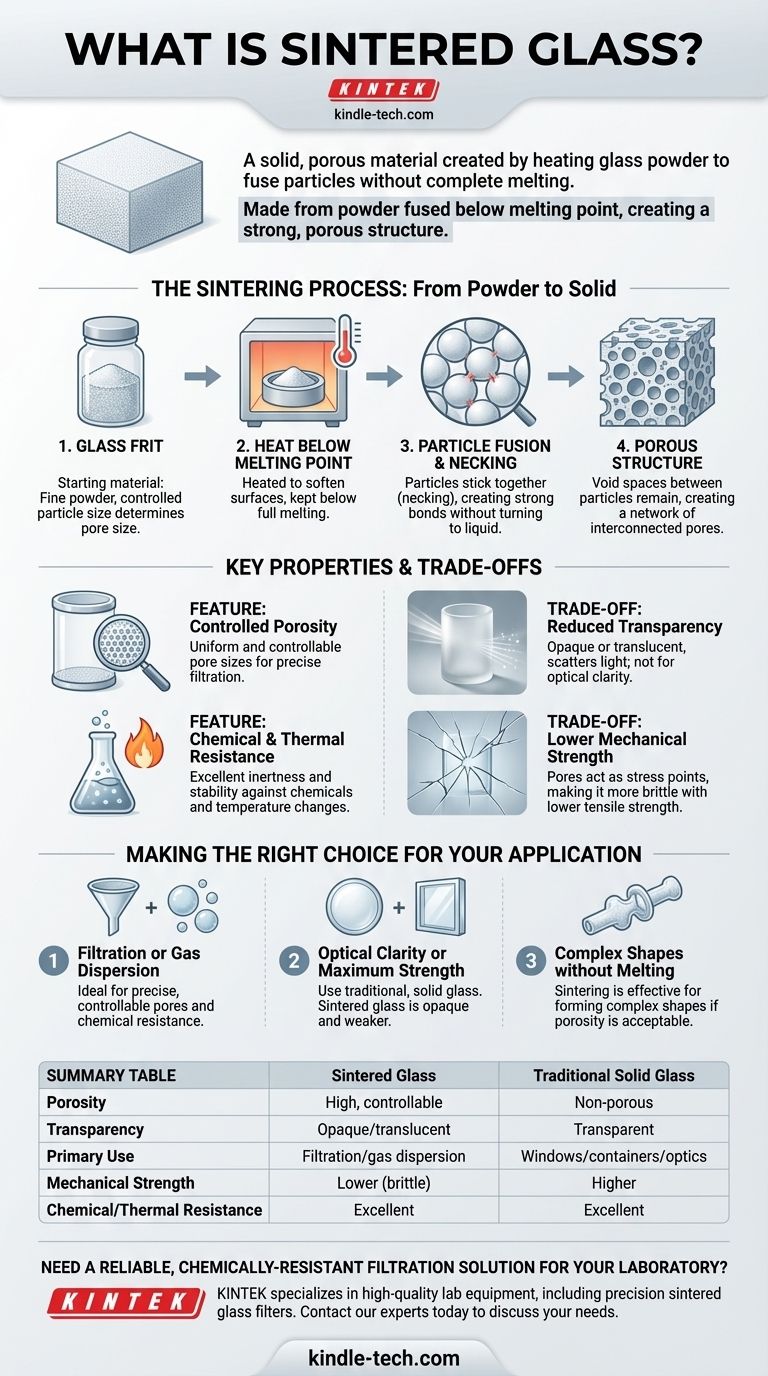

El proceso de sinterización: del polvo al sólido

Comprender cómo se fabrica el vidrio sinterizado es clave para comprender sus propiedades únicas. Es un camino de fabricación fundamentalmente diferente al utilizado para ventanas o botellas.

El material de partida: frita de vidrio

El proceso comienza no con una lámina o una masa fundida de vidrio, sino con un polvo fino conocido como frita de vidrio.

El tamaño de partícula de esta frita se controla cuidadosamente, ya que determinará directamente el tamaño de poro del producto final.

Aplicación de calor por debajo del punto de fusión

Este polvo se coloca en un molde y se calienta en un horno. Críticamente, la temperatura se eleva lo suficiente como para ablandar las superficies de las partículas de vidrio, pero se mantiene por debajo del punto de fusión completo del vidrio.

Fusión de partículas y formación de cuellos

A medida que las partículas se ablandan, se adhieren en sus puntos de contacto. Esta fusión localizada se denomina "formación de cuellos", donde se forman pequeños puentes o "cuellos" entre partículas adyacentes, creando una unión fuerte.

Este es el núcleo del proceso de sinterización: soldar partículas sin convertir toda la masa en un líquido.

El resultado: una estructura porosa

Debido a que el vidrio nunca se funde y fluye por completo, los espacios entre las partículas de polvo originales permanecen. Estos huecos se convierten en una red de poros interconectados en todo el material sólido final.

El resultado es una sola pieza rígida de vidrio con una estructura interna similar a una esponja.

Propiedades clave y compensaciones

El proceso de fabricación único del vidrio sinterizado le confiere ventajas y desventajas distintas en comparación con su contraparte sólida y no porosa.

Característica: Porosidad controlada

El principal beneficio del vidrio sinterizado es su porosidad uniforme y controlable. Al seleccionar el tamaño inicial de la frita de vidrio, los fabricantes pueden producir filtros con tamaños de poro muy específicos, desde muy finos hasta gruesos.

Esta propiedad lo hace invaluable para la filtración científica e industrial.

Característica: Resistencia química y térmica

El vidrio sinterizado conserva la excelente inercia química y estabilidad térmica del vidrio base del que fue fabricado (por ejemplo, borosilicato). Puede soportar productos químicos corrosivos y cambios significativos de temperatura sin degradarse.

Compensación: Transparencia reducida

La estructura porosa interna dispersa la luz extensamente. En consecuencia, el vidrio sinterizado es típicamente translúcido u opaco, no transparente. No se puede utilizar para aplicaciones que requieren claridad óptica, como lentes o ventanas.

Compensación: Menor resistencia mecánica

Los poros dentro de la estructura actúan como puntos microscópicos de concentración de tensión. Esto significa que el vidrio sinterizado es generalmente más quebradizo y tiene menor resistencia a la tracción que una pieza sólida del mismo vidrio.

Tomar la decisión correcta para su aplicación

La elección entre vidrio sinterizado y tradicional depende completamente de si la porosidad es una característica requerida o un defecto crítico para su objetivo.

- Si su enfoque principal es la filtración o la dispersión de gases: El vidrio sinterizado es la opción ideal debido a su red de poros precisa y controlable y su resistencia química.

- Si su enfoque principal es la claridad óptica o la máxima resistencia: Debe usar vidrio tradicional y sólido, ya que la naturaleza porosa del vidrio sinterizado lo hace opaco y mecánicamente más débil.

- Si su enfoque principal es crear una forma compleja sin fundir: La sinterización puede ser un método eficaz para formar componentes de vidrio intrincados, siempre que la porosidad resultante sea aceptable para la aplicación.

En última instancia, el vidrio sinterizado es un material diseñado específicamente para tareas donde un filtro duradero y poroso es esencial.

Tabla resumen:

| Propiedad | Vidrio Sinterizado | Vidrio Sólido Tradicional |

|---|---|---|

| Porosidad | Alta, poros controlables | No poroso |

| Transparencia | Opaco o translúcido | Transparente |

| Uso principal | Filtración, dispersión de gases | Ventanas, envases, óptica |

| Resistencia mecánica | Menor (quebradizo) | Mayor |

| Resistencia química/térmica | Excelente (depende del vidrio base) | Excelente |

¿Necesita una solución de filtración fiable y químicamente resistente para su laboratorio?

En KINTEK, nos especializamos en equipos de laboratorio de alta calidad, incluidos filtros de vidrio sinterizado diseñados para precisión y durabilidad. Nuestros productos están elaborados para satisfacer las rigurosas exigencias de la filtración científica, asegurando un rendimiento constante e inercia química.

Permítanos ayudarle a seleccionar el vidrio poroso perfecto para su aplicación. Contacte hoy mismo a nuestros expertos para discutir sus necesidades específicas y descubrir cómo KINTEK puede mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Lámina de vidrio óptico ultra claro para laboratorio K9 B270 BK7

- Lámina de vidrio de cuarzo óptico resistente a altas temperaturas

- Sustrato de obleas y lente de vidrio de ventana óptica de selenuro de zinc ZnSe

- Homogeneizador de Alto Cizallamiento para Aplicaciones Farmacéuticas y Cosméticas

- Prensa Filtro de Laboratorio Hidráulica de Diafragma para Filtración de Laboratorio

La gente también pregunta

- ¿Cuál es la tensión en las películas delgadas por pulverización catódica? Controle las fuerzas internas para un rendimiento fiable de la película

- ¿Qué es la pulverización catódica de metales? Una guía para la deposición de películas delgadas de alta calidad

- ¿Cuáles son los diferentes tipos de reactores de biomasa? Elegir el diseño adecuado para su proceso de conversión

- ¿Qué tan estable es el ARN extraído a varias temperaturas? Una guía para el almacenamiento y manipulación seguros

- ¿Cómo se debe calentar el acero durante el tratamiento térmico? Domina las 3 etapas para obtener resultados perfectos

- ¿Cuál es el uso de la sintera en el alto horno? Optimice la producción de hierro con materia prima diseñada

- ¿Cómo se calientan los hornos industriales? Combustible vs. Eléctrico para un Rendimiento Óptimo

- ¿Es la prensa isostática en caliente lo mismo que la sinterización? Desbloquee una densidad y un rendimiento superiores