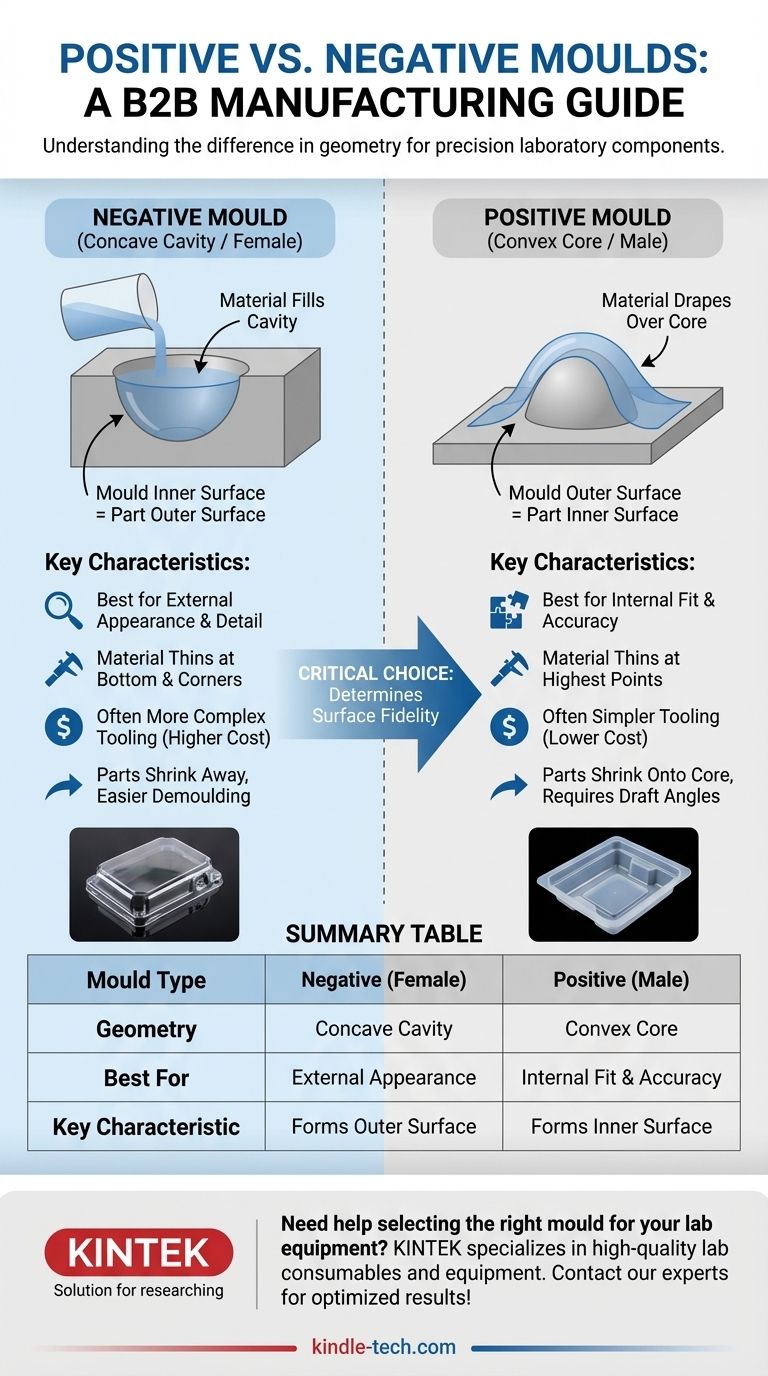

En la fabricación, la diferencia fundamental radica en la geometría del molde. Un molde negativo es una cavidad cóncava que se llena o en la que se forma un material, muy parecido a verter gelatina en un molde de gelatina. Por el contrario, un molde positivo es una forma convexa sobre la que se cubre o se forma un material, similar a crear una máscara de papel maché sobre un globo. La elección entre ellos dicta qué superficie de la pieza final tendrá la mayor fidelidad.

La decisión de utilizar un molde positivo o negativo no es una cuestión de preferencia, sino una elección de ingeniería crítica. Determina directamente si la superficie interior o exterior de su componente será la más precisa dimensionalmente y tendrá el mejor acabado superficial.

Comprendiendo los Conceptos Fundamentales

Para comprender las implicaciones de esta elección, primero debemos definir claramente cada tipo de molde y cómo interactúa con la materia prima. A menudo se les conoce como herramientas "macho" y "hembra".

Moldes Negativos: La Cavidad (Hembra)

Un molde negativo presenta una cavidad cóncava. El material en bruto, como una lámina de plástico calentada en el termoformado, se fuerza dentro de esta cavidad.

La característica definitoria es que la superficie interior del molde forma la superficie exterior de la pieza. Esto significa que cualquier detalle, textura o letra grabada en el molde se replicará perfectamente en el exterior del producto terminado.

Moldes Positivos: El Núcleo (Macho)

Un molde positivo es una forma convexa, o un "núcleo", que se eleva desde una placa base. El material en bruto se estira y se cubre sobre esta forma.

Aquí, ocurre lo contrario: la superficie exterior del molde forma la superficie interior de la pieza. Por lo tanto, las dimensiones y el acabado críticos se transfieren al interior del componente final.

Implicaciones Prácticas en la Fabricación

La diferencia geométrica tiene consecuencias significativas para la pieza final, especialmente en procesos como el termoformado, el conformado al vacío y la fabricación de composites.

¿Qué Superficie Obtiene el Detalle?

Esta es la distinción más crítica. La superficie del material que está en contacto directo con el molde recibirá el acabado y la precisión dimensional de mayor calidad.

- Los moldes negativos se utilizan cuando la apariencia exterior es primordial. Piense en carcasas de productos, paneles de carrocería de automóviles o envases minoristas donde el aspecto y la sensación externos son cruciales.

- Los moldes positivos se eligen cuando el ajuste interior es la prioridad. Esto es común para bandejas de embalaje que deben contener artículos específicos, o revestimientos internos que deben encajar con precisión dentro de otro conjunto.

Cómo se Adelgaza y Estira el Material

A medida que un material como una lámina de plástico se estira para formar una forma, se adelgaza. La ubicación del adelgazamiento máximo difiere entre los dos tipos de moldes.

- En un molde negativo, el material se estira más a medida que se introduce en las esquinas profundas y la parte inferior de la cavidad. La última parte de la lámina en tocar el molde, típicamente la base, será la más delgada.

- En un molde positivo, el material se adelgaza más en los puntos más altos y los bordes superiores más afilados del molde, ya que estas son las primeras áreas en hacer contacto y estirarse.

Comprendiendo las Ventajas y Desventajas

Elegir un tipo de molde implica equilibrar los requisitos de diseño con las limitaciones de fabricación. No existe una opción universalmente "mejor", solo la que es adecuada para el trabajo.

Costo y Simplicidad de la Herramienta

En muchos casos, crear un molde positivo convexo puede ser más simple y, por lo tanto, menos costoso que mecanizar una cavidad cóncava compleja y de varias partes. Esto es especialmente cierto para formas geométricas más simples.

Desmoldeo y Ángulos de Desmoldeo

La expulsión de la pieza terminada del molde es un paso crítico. Las piezas tienden a encogerse sobre un núcleo positivo, lo que puede dificultar su extracción sin los ángulos de desmoldeo adecuados (ligera conicidad). Por el contrario, las piezas se encogen alejándose de una cavidad negativa, lo que puede facilitar la expulsión, pero las cavidades profundas y de paredes rectas aún pueden atrapar las piezas.

Control del Proceso

El tipo de molde puede afectar los pasos del proceso secundario. Por ejemplo, en el conformado al vacío, un molde negativo permite colocar discretamente orificios de vacío en las superficies que formarán el exterior de la pieza. En un molde positivo, estos orificios están en la superficie de la herramienta que forma el interior de la pieza.

Tomando la Decisión Correcta para su Aplicación

Su decisión debe estar impulsada por los requisitos de uso final de su componente. Pregúntese qué superficie es la más crítica para la función y la estética.

- Si su enfoque principal es la apariencia externa y el acabado: Utilice un molde negativo (hembra) para garantizar la mayor fidelidad en el exterior de la pieza.

- Si su enfoque principal es el ajuste interno y la precisión dimensional: Utilice un molde positivo (macho) para definir con precisión el interior de la pieza.

- Si está creando un prototipo simple y necesita minimizar el costo de la herramienta: Un molde positivo suele ser el camino más rápido y económico para formas básicas.

En última instancia, la elección está determinada por qué superficie de su pieza es la más importante.

Tabla Resumen:

| Tipo de Molde | Geometría | Mejor para | Característica Clave |

|---|---|---|---|

| Negativo (Hembra) | Cavidad Cóncava | Apariencia Externa | La superficie del molde forma la superficie exterior de la pieza |

| Positivo (Macho) | Núcleo Convexo | Ajuste Interno y Precisión | La superficie del molde forma la superficie interior de la pieza |

¿Necesita ayuda para seleccionar el molde adecuado para su equipo o consumibles de laboratorio?

Elegir el tipo de molde correcto es fundamental para el rendimiento y la longevidad de sus componentes de laboratorio. En KINTEK, nos especializamos en proporcionar equipos y consumibles de laboratorio de alta calidad, asegurando que sus procesos de fabricación produzcan piezas con el acabado superficial preciso y la exactitud dimensional que su investigación exige.

Nuestros expertos pueden guiarle a través del proceso de selección para optimizar sus resultados. ¡Contacte a nuestro equipo hoy mismo para discutir su aplicación específica y descubrir cómo KINTEK puede mejorar las capacidades de su laboratorio!

Guía Visual

Productos relacionados

- Molde especial para prensa de calor para uso en laboratorio

- Molde de prensa de pastillas de polvo de laboratorio de anillo de acero XRF y KBR para FTIR

- Molde de prensa infrarroja de laboratorio sin desmoldeo para aplicaciones de laboratorio

- Prensa de vulcanización de placas para laboratorio de vulcanización de caucho

- Fabricante de piezas personalizadas de PTFE Teflon para placas de cultivo y evaporación

La gente también pregunta

- ¿Cuáles son las ventajas de un molde de tres placas frente a un molde de dos placas? Logre producción automatizada y libertad de diseño

- ¿De qué está hecha una cavidad de molde? Seleccione el metal adecuado para durabilidad y resistencia a la corrosión

- ¿Qué papel juega un molde de grafito en el prensado en caliente al vacío de Cu–8Cr–4Nb? Optimizar la precisión del sinterizado

- ¿Qué ventajas ofrecen los moldes de PTFE para el moldeo de electrolitos de polímero compuesto? Garantizar la fabricación de membranas sin defectos

- ¿Qué papel juegan los moldes en la formación de láminas de rutenio? Domina la fabricación de rutenio de alta densidad

- ¿Cuáles son los tipos de moldes de compresión? Explicación de los moldes de rebaba (flash), positivos y semipositivos

- ¿Qué es un inserto en la fundición? Una herramienta estratégica para piezas complejas y multimateriales

- ¿Por qué se requieren moldes de grafito de alta resistencia durante el proceso de prensado en caliente al vacío para composites de TiAl/Ti6Al4V?