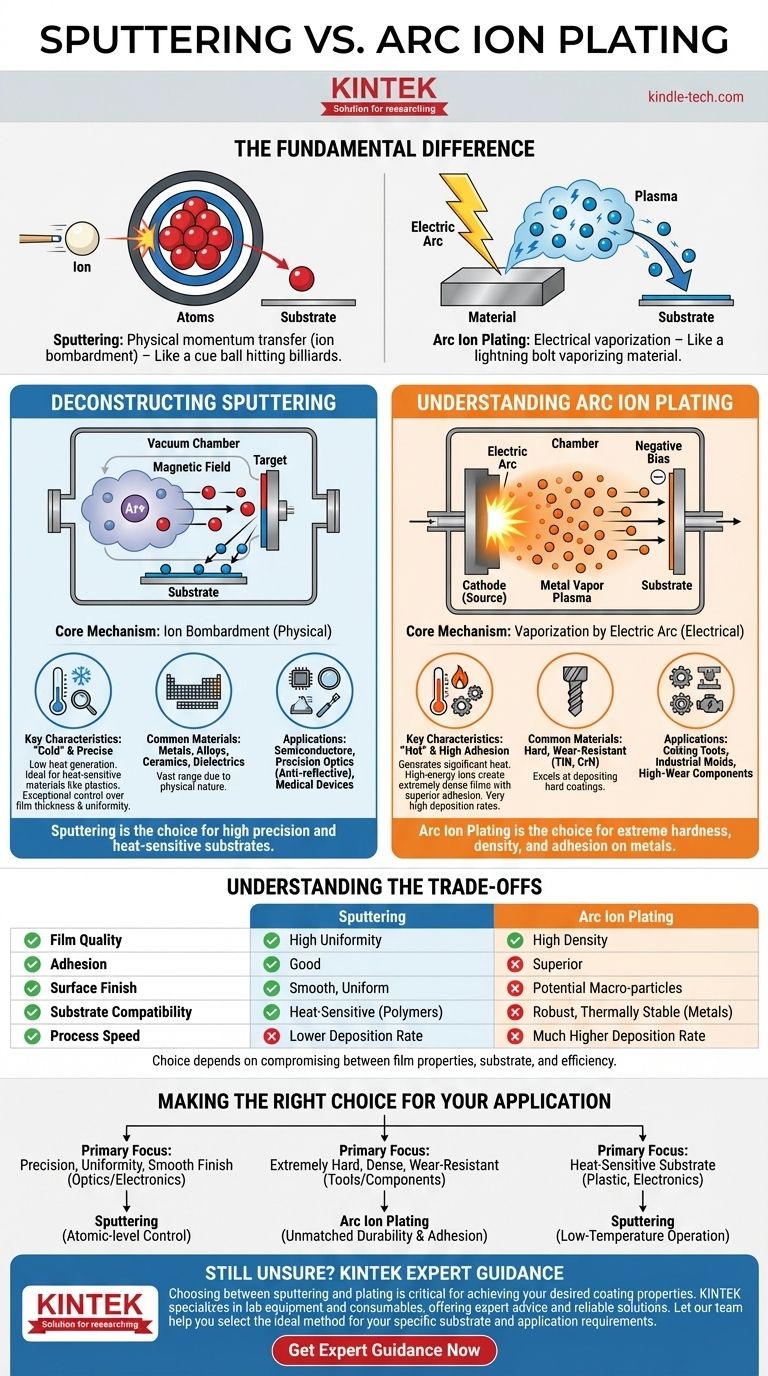

La diferencia fundamental radica en cómo se transfieren los átomos a una superficie. La pulverización catódica es un proceso de transferencia de momento físico, donde los iones bombardean un objetivo para "desprender" átomos como una bola de billar golpeando un conjunto de bolas de billar. Por el contrario, un proceso como el recubrimiento por arco iónico utiliza un arco eléctrico de alta corriente para vaporizar un material, creando un plasma energizado de iones que luego son dirigidos eléctricamente hacia el sustrato.

Si bien tanto la pulverización catódica como el recubrimiento son métodos de Deposición Física de Vapor (PVD), operan bajo principios completamente diferentes. La elección entre ellos no se trata de cuál es superior, sino de hacer coincidir el proceso —bombardeo físico versus vaporización eléctrica— con los requisitos específicos del recubrimiento y el material del sustrato.

Deconstruyendo el Proceso de Pulverización Catódica

La pulverización catódica es una técnica de recubrimiento altamente controlada y versátil, utilizada para aplicaciones que exigen alta precisión. Opera en una cámara de vacío llena de un gas inerte, típicamente argón.

El Mecanismo Central: Bombardeo Iónico

Se aplica un alto voltaje, creando un plasma a partir del gas argón. Estos iones de argón cargados positivamente son acelerados por un campo magnético y chocan con un objetivo hecho del material de recubrimiento deseado.

Esta colisión de alta energía expulsa físicamente, o "pulveriza", átomos del objetivo. Estos átomos expulsados luego viajan a través del vacío y se depositan sobre el sustrato, formando una película delgada y uniforme.

Características Clave: Un Proceso "Frío" y Preciso

La pulverización catódica se considera un proceso "frío" porque genera relativamente poco calor. Esto lo hace ideal para recubrir materiales sensibles al calor como plásticos o componentes electrónicos complejos.

El proceso ofrece un control excepcional sobre el espesor, la uniformidad y la composición de la película, a menudo a nivel atómico.

Materiales y Aplicaciones Comunes

Debido a que es un proceso físico en lugar de químico, la pulverización catódica puede depositar una amplia gama de materiales, incluyendo metales, aleaciones, cerámicas y dieléctricos.

Es la piedra angular de industrias como la fabricación de semiconductores, la óptica de precisión (recubrimientos antirreflectantes) y los recubrimientos de dispositivos médicos.

Comprendiendo el Recubrimiento por Arco Iónico

El recubrimiento por arco iónico es un proceso de deposición de alta energía conocido por crear recubrimientos excepcionalmente duros y densos. Es un método más agresivo y rápido en comparación con la pulverización catódica.

El Mecanismo Central: Vaporización por Arco Eléctrico

Esta técnica utiliza un potente arco eléctrico de bajo voltaje para golpear un material fuente sólido y metálico (el cátodo).

La intensa energía del punto del arco vaporiza el metal, creando un plasma denso de vapor metálico altamente ionizado. Estos iones son luego acelerados hacia el sustrato, al que se le aplica un sesgo negativo, lo que provoca una deposición de alta energía.

Características Clave: Un Proceso "Caliente" y de Alta Adhesión

La alta energía cinética de los iones que llegan da como resultado películas extremadamente densas con una adhesión superior al sustrato. El proceso en sí genera un calor significativo.

El recubrimiento por arco iónico es conocido por sus tasas de deposición muy altas, lo que lo hace mucho más rápido que la pulverización catódica para construir recubrimientos funcionales gruesos.

Materiales y Aplicaciones Comunes

Este método sobresale en la deposición de recubrimientos duros y resistentes al desgaste como el Nitruro de Titanio (TiN) y el Nitruro de Cromo (CrN).

Su aplicación principal es mejorar la durabilidad y la vida útil de herramientas de corte, moldes industriales y componentes mecánicos que experimentan un alto desgaste.

Comprendiendo las Compensaciones

Elegir el proceso correcto requiere comprender las compensaciones inherentes entre las propiedades de la película, la compatibilidad del sustrato y la eficiencia del proceso.

Calidad y Adhesión de la Película

El recubrimiento por arco iónico generalmente produce recubrimientos con mayor densidad y adhesión superior debido a la alta energía de los iones depositantes.

Sin embargo, un inconveniente conocido del recubrimiento por arco es la formación de "macropartículas" o gotas, que pueden afectar negativamente el acabado de la superficie. La pulverización catódica produce una superficie mucho más lisa y uniforme.

Compatibilidad del Sustrato

La naturaleza de baja temperatura de la pulverización catódica le otorga una ventaja significativa para recubrir polímeros, compuestos y otros materiales que no pueden soportar el calor generado por un arco eléctrico.

El recubrimiento por arco iónico está típicamente restringido a sustratos robustos y térmicamente estables, principalmente metales.

Velocidad y Simplicidad del Proceso

El recubrimiento por arco iónico tiene una tasa de deposición mucho más alta, lo que lo hace más eficiente para aplicar recubrimientos protectores gruesos a escala industrial.

Como señalan las referencias, el equipo de pulverización catódica puede ser mecánicamente más simple y requerir menos mantenimiento, aunque los sistemas de vacío en los que se basan pueden ser complejos.

Tomando la Decisión Correcta para Su Aplicación

Su decisión final debe guiarse enteramente por su objetivo principal para el recubrimiento y la naturaleza del objeto que se está recubriendo.

- Si su enfoque principal es la precisión, la uniformidad y un acabado liso para óptica o electrónica: La pulverización catódica es la elección definitiva por su control a nivel atómico.

- Si su enfoque principal es crear un recubrimiento extremadamente duro, denso y resistente al desgaste en herramientas o componentes metálicos: El recubrimiento por arco iónico proporciona una durabilidad y adhesión inigualables.

- Si su enfoque principal es recubrir un sustrato sensible al calor como plástico o un conjunto electrónico delicado: La pulverización catódica es la única opción viable debido a su operación a baja temperatura.

En última instancia, comprender el mecanismo central de cada proceso le permite seleccionar la herramienta que mejor logra su objetivo de ingeniería específico.

Tabla Resumen:

| Característica | Pulverización Catódica | Recubrimiento por Arco Iónico |

|---|---|---|

| Mecanismo Central | Transferencia de momento físico (bombardeo iónico) | Vaporización eléctrica (arco eléctrico) |

| Temperatura del Proceso | Baja (proceso "frío") | Alta (proceso "caliente") |

| Ideal Para | Sustratos sensibles al calor, óptica de precisión, electrónica | Recubrimientos duros y resistentes al desgaste en herramientas/componentes metálicos |

| Ventaja Clave | Control excepcional, acabado liso, baja temperatura | Adhesión superior, alta densidad, alta tasa de deposición |

¿Aún no está seguro de qué proceso PVD es el adecuado para su proyecto?

Elegir entre la pulverización catódica y el recubrimiento es fundamental para lograr las propiedades de recubrimiento deseadas, ya sea precisión para electrónica o durabilidad extrema para herramientas. KINTEK se especializa en equipos y consumibles de laboratorio, atendiendo las necesidades de laboratorio con asesoramiento experto y soluciones confiables.

Nuestro equipo puede ayudarle a seleccionar el método ideal para su sustrato y requisitos de aplicación específicos. Contáctenos hoy para discutir su proyecto y asegurar resultados óptimos.

Obtenga Asesoramiento Experto Ahora

Guía Visual

Productos relacionados

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

- Esterilizador de laboratorio Autoclave de laboratorio Esterilizador de vapor a presión vertical para pantalla de cristal líquido Tipo automático

La gente también pregunta

- ¿Cómo funciona un reactor de deposición química en fase vapor con filamento caliente (HFCVD)? Guía experta para la fabricación de películas de diamante

- ¿Qué es la deposición química de vapor por plasma de microondas? Una guía para la síntesis de diamante y materiales de alta pureza

- ¿Cuál es la función específica del filamento metálico en HF-CVD? Roles clave en el crecimiento del diamante

- ¿Cuáles son las ventajas de usar HFCVD para electrodos BDD? Escalado eficiente de la producción industrial de diamantes

- ¿Cuál es el papel del sistema HF-CVD en la preparación de electrodos BDD? Soluciones escalables para la producción de diamantes dopados con boro