En un molino de bolas, los medios de molienda son las bolas, perlas o guijarros que colisionan físicamente y descomponen el material que se está procesando. Estos medios están hechos de una variedad de materiales—incluyendo acero inoxidable, varias cerámicas como el óxido de circonio, el carburo de tungsteno y el ágata—cada uno elegido en función del material a moler y el resultado deseado del proceso.

Seleccionar el medio de molienda correcto es tan crítico como elegir el molino en sí. Las propiedades del material del medio—específicamente su dureza, densidad e inercia química—determinan directamente la eficiencia de la molienda y, lo más importante, el nivel de contaminación introducido en su muestra final.

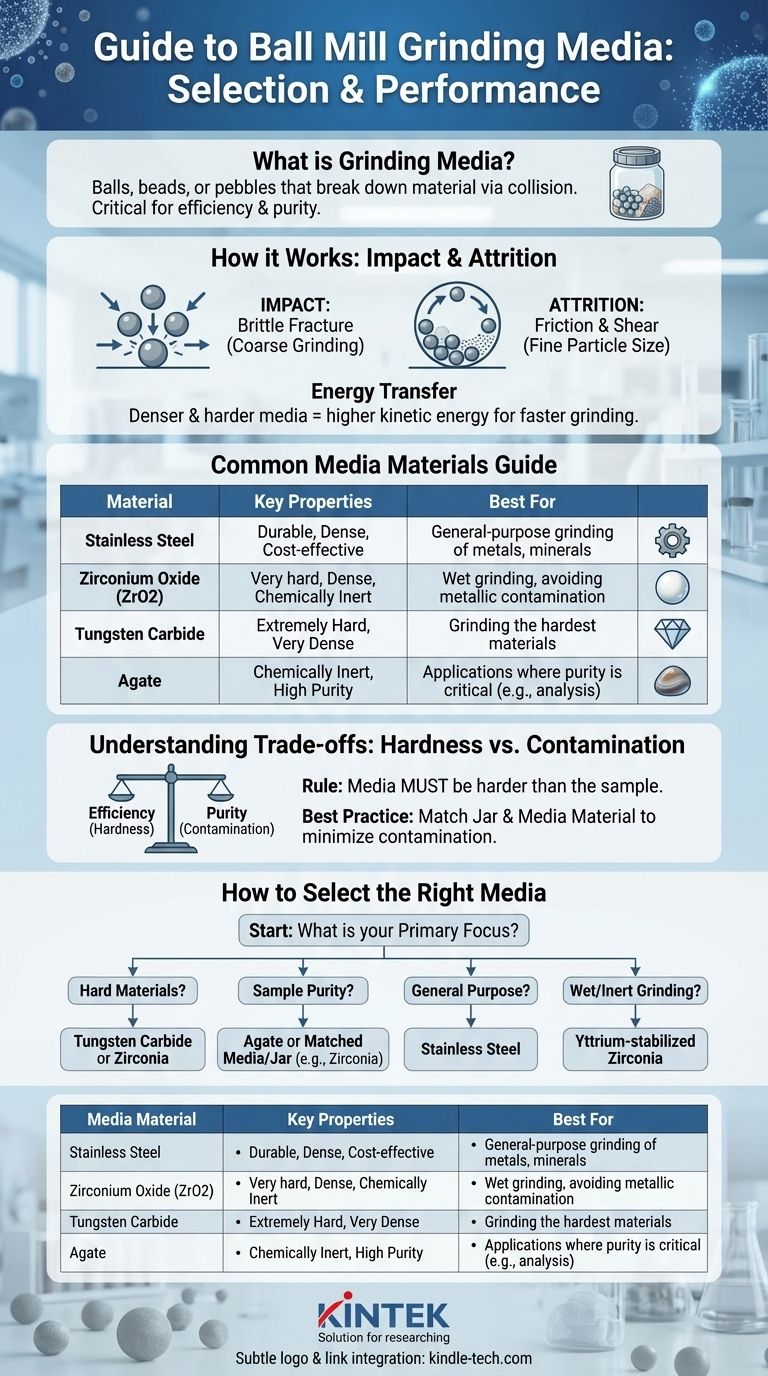

El papel de los medios de molienda: Más que solo triturar

Un molino de bolas funciona colocando la muestra de material en un recipiente junto con los medios de molienda. A medida que el recipiente gira u oscila a alta velocidad, los medios caen en cascada y colisionan, pulverizando la muestra mediante una combinación de impacto y fricción.

El principio de impacto y abrasión

Los impactos de alta energía de los medios que caen provocan fracturas frágiles y molienda gruesa. Simultáneamente, la fricción y las fuerzas de cizallamiento creadas a medida que los medios se amontonan entre sí y con la muestra provocan abrasión, lo que conduce a tamaños de partícula mucho más finos.

Transferencia de energía y eficiencia de molienda

La eficacia de este proceso depende de la transferencia de energía. Los medios más densos y duros transfieren más energía cinética al impactar, lo que conduce a una molienda más rápida y eficiente de materiales resistentes.

Una guía de materiales comunes para medios de molienda

La elección del material del medio es una decisión de ingeniería deliberada basada en las propiedades de la muestra y los objetivos analíticos.

Acero Inoxidable

El acero inoxidable es el caballo de batalla de los medios de molienda. Es duradero, relativamente denso y rentable, lo que lo convierte en una excelente opción para la molienda de uso general de muchos materiales, incluidos metales y algunos minerales.

Óxido de Zirconio (Cerámica)

A menudo estabilizado con itrio, el óxido de zirconio (ZrO2) es una cerámica de alto rendimiento. Es excepcionalmente duro, denso y muy resistente al desgaste. Su inercia química y su naturaleza no corrosiva lo convierten en la opción preferida para la molienda húmeda y las aplicaciones donde se debe evitar la contaminación metálica.

Carburo de Tungsteno

Para moler materiales extremadamente duros, el carburo de tungsteno es la opción superior. Es significativamente más duro y denso que incluso el óxido de zirconio, proporcionando la máxima energía de impacto posible. Sin embargo, también es más caro y puede introducir contaminación por tungsteno.

Ágata

Cuando la pureza de la muestra es la prioridad absoluta, el ágata es el medio ideal. Es una forma de cuarzo microcristalino que es químicamente inerte e introduce una contaminación mínima. Su principal limitación es su menor dureza y densidad, lo que lo hace inadecuado para moler sustancias muy duras.

Otros medios especializados

Materiales como el latón, el bronce y el plomo no chispeante sirven para aplicaciones específicas. Por ejemplo, los medios que no producen chispas son un requisito de seguridad crítico al moler materiales potencialmente explosivos o volátiles. Los guijarros de pedernal son una opción tradicional y de bajo costo para aplicaciones menos exigentes.

Comprender las compensaciones: Dureza frente a contaminación

Elegir el medio correcto implica equilibrar dos factores en competencia: la necesidad de una molienda eficiente y la necesidad de pureza de la muestra.

La regla de la dureza

Un principio fundamental de la molienda es que el medio de molienda debe ser significativamente más duro que el material que se está moliendo. Si la muestra es más dura que el medio, desgastará su medio, introducirá una contaminación masiva y no logrará moler su muestra de manera efectiva.

La inevitabilidad de la contaminación

Todos los procesos de molienda introducen algún nivel de contaminación a medida que los medios y el recipiente inevitablemente se desgastan. El objetivo no es lograr una contaminación cero—lo cual es imposible—sino minimizarla y controlar su composición.

Combinación del material del recipiente y del medio

Una mejor práctica para controlar la contaminación es utilizar un recipiente de molienda hecho del mismo material que sus medios. Usar bolas de zirconia en un recipiente de zirconia, por ejemplo, asegura que cualquier contaminación introducida sea simplemente más zirconia, lo que a menudo se puede ignorar o tener en cuenta fácilmente en el análisis posterior.

Cómo seleccionar el medio adecuado para su aplicación

Su elección debe guiarse por una comprensión clara de su objetivo principal.

- Si su enfoque principal es moler materiales muy duros: Elija un medio más duro que su muestra, como carburo de tungsteno u óxido de zirconio.

- Si su enfoque principal es minimizar la contaminación de la muestra: Utilice medios de ágata para obtener la máxima pureza, o combine el material de su medio con el material de su recipiente (p. ej., bolas de zirconia en un recipiente de zirconia).

- Si su enfoque principal es la molienda general rentable: El acero inoxidable es a menudo el punto de partida más práctico y versátil.

- Si está realizando molienda húmeda o necesita inercia química: El óxido de zirconio estabilizado con itrio es el estándar de la industria debido a sus propiedades anticorrosivas y resistentes al desgaste.

Al comprender las propiedades de sus medios de molienda, transforma la molienda de un proceso de fuerza bruta a una técnica controlada y precisa.

Tabla de resumen:

| Material del medio | Propiedades clave | Mejor para |

|---|---|---|

| Acero Inoxidable | Duradero, rentable, buena densidad | Molienda de uso general de metales, minerales |

| Óxido de Zirconio (ZrO2) | Muy duro, denso, químicamente inerte, resistente al desgaste | Molienda húmeda, evitar la contaminación metálica |

| Carburo de Tungsteno | Extremadamente duro y denso | Molienda de los materiales más duros |

| Ágata | Químicamente inerte, contaminación mínima | Aplicaciones donde la pureza de la muestra es crítica |

| Especializado (p. ej., Plomo) | No produce chispas | Molienda de materiales explosivos o volátiles |

¿Tiene dificultades para elegir el medio de molienda adecuado para su aplicación específica?

La elección incorrecta puede provocar una molienda ineficiente, contaminación excesiva y pérdida de tiempo. KINTEK se especializa en equipos y consumibles de laboratorio, ofreciendo orientación experta y una gama completa de medios de molienda y recipientes de alta calidad para que coincidan perfectamente con su material y requisitos de pureza.

Permita que nuestros expertos le ayuden a lograr resultados óptimos. Contáctenos hoy para discutir su aplicación y encontrar la solución ideal para las necesidades de su laboratorio.

Guía Visual

Productos relacionados

- Molino de bolas de laboratorio con frasco y bolas de molienda de alúmina y circonio

- Molino de Molienda de Tejidos Híbrido de Laboratorio

- Molino Vibratorio de Disco de Laboratorio para Molienda de Muestras

- Trituradora ultrafina vibratoria refrigerada por agua a baja temperatura con pantalla táctil

- Mortero y mano de ágata natural para moler y mezclar

La gente también pregunta

- ¿Quién utiliza el molino de bolas? Desde la minería hasta la farmacia, descubra sus aplicaciones versátiles

- ¿Cuál es el mecanismo de molienda de un molino de bolas? Domine el impacto y la atrición para un tamaño de partícula perfecto

- ¿Por qué se requieren sistemas de disrupción celular, como los homogeneizadores ultrasónicos o de alta presión, para la recolección de nanopartículas sintetizadas intracelularmente?

- ¿Por qué se prefiere un mortero y pilón de ágata para los condensados de melamina? Lograr la pureza molecular en la síntesis de nanomateriales

- ¿Qué factores afectan el funcionamiento del molino de bolas? Domine las variables para una molienda óptima

- ¿Por qué un molino de bolas de rodillos se opera a bajas velocidades para MPCF y Aluminio? Preservar la integridad y la relación de aspecto de la fibra

- ¿Cómo reduce un molino de bolas el tamaño de las partículas? Domine la Reducción del Tamaño de Partículas para Su Laboratorio

- ¿Cuál es el uso principal de un mortero de ágata para muestras de NaSICON? Optimizar el pretratamiento de sinterización en frío