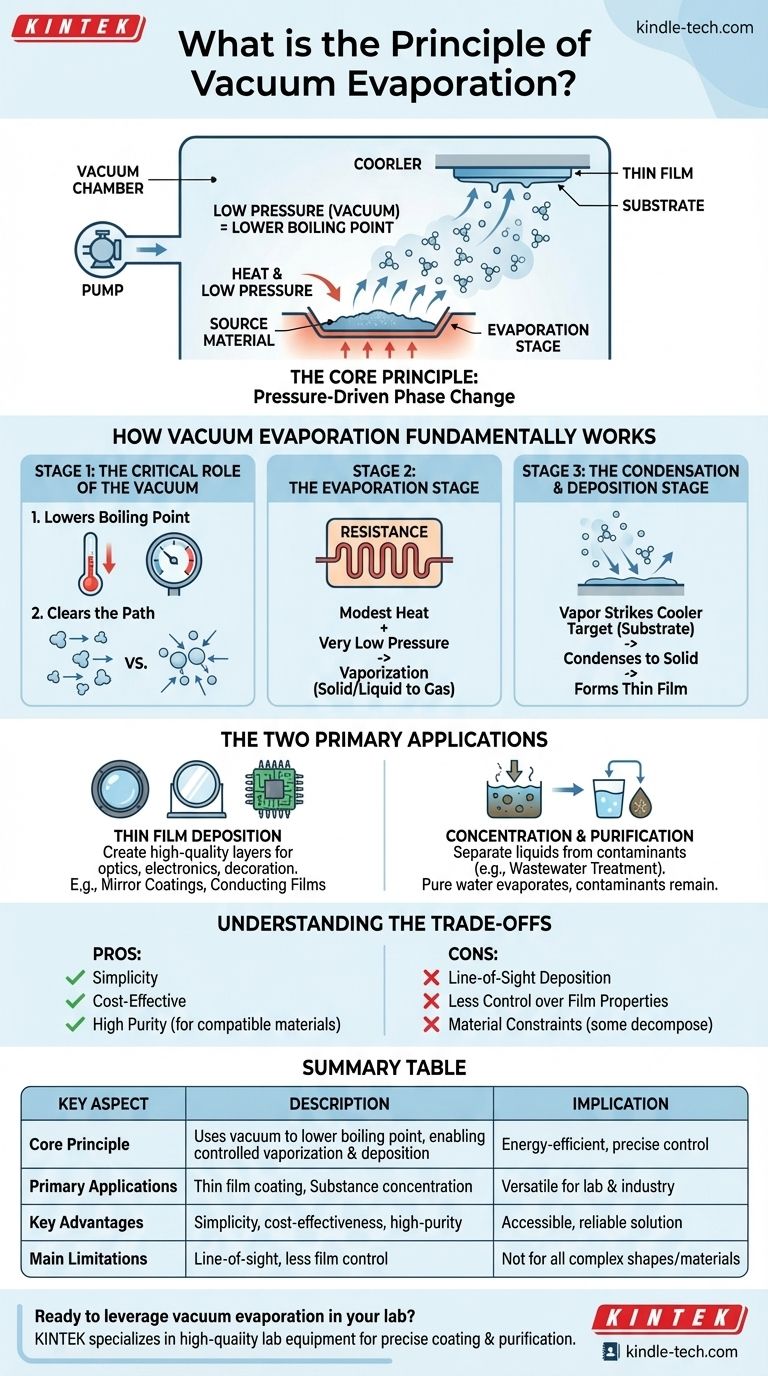

En esencia, la evaporación al vacío es un proceso que utiliza el vacío para reducir drásticamente el punto de ebullición de un material, haciendo que pase de sólido o líquido a vapor. Este vapor luego viaja sin obstáculos a través de la cámara de vacío y se condensa en una superficie objetivo más fría. Esta técnica fundamental es un tipo de Deposición Física de Vapor (PVD) utilizada para todo, desde aplicar recubrimientos de espejos hasta concentrar soluciones químicas.

El principio central de la evaporación al vacío no se trata de usar calor extremo, sino de manipular la presión. Al crear un vacío, hacemos que sea significativamente más fácil que los materiales se vaporicen, lo que permite su transferencia y deposición controlada sobre un objetivo o su separación de una mezcla.

Cómo funciona fundamentalmente la evaporación al vacío

Todo el proceso es una transformación física de tres etapas orquestada dentro de una cámara de vacío. Cada etapa es fundamental para el resultado final.

El papel crítico del vacío

El entorno de vacío cumple dos propósitos distintos y vitales.

Primero, reduce el punto de ebullición del material de origen. Al igual que el agua hierve a una temperatura más baja en una montaña alta, todos los materiales se evaporan más fácilmente cuando se reduce la presión a su alrededor. Esto permite la vaporización sin necesidad de temperaturas que puedan dañar el material en sí.

En segundo lugar, despeja el camino para los átomos vaporizados. Al eliminar el aire y otras moléculas de gas, el vacío asegura que el material evaporado pueda viajar directamente al sustrato en línea recta sin colisiones, lo cual es esencial para formar una película limpia y de alta pureza.

La etapa de evaporación

Una vez establecido el vacío, se calienta el material de origen. Un método común es la evaporación por resistencia, donde se pasa una corriente eléctrica a través de un soporte (a menudo llamado "barco") que contiene el material, lo que provoca que se caliente.

La combinación de este calor moderado y la presión muy baja hace que el material cambie de fase, ya sea hirviendo (líquido a gas) o sublimando (sólido a gas), liberando un vapor de átomos o moléculas.

La etapa de condensación y deposición

Este vapor viaja a través de la cámara hasta que golpea una superficie más fría, que se coloca intencionalmente como objetivo. Este objetivo se conoce como el sustrato.

Al entrar en contacto, los átomos vaporizados se enfrían rápidamente, pierden energía y se condensan de nuevo en estado sólido, formando una película delgada y uniforme en la superficie del sustrato.

Las dos aplicaciones principales

Si bien el principio sigue siendo el mismo, la evaporación al vacío se utiliza para lograr dos objetivos muy diferentes: recubrir una superficie o separar sustancias.

Deposición de películas delgadas

Esta es la aplicación más común, utilizada para crear capas de alta calidad con fines técnicos y decorativos. El objetivo es construir una nueva capa sobre el sustrato.

Las aplicaciones incluyen recubrimientos de interferencia óptica en lentes, recubrimientos de espejos reflectantes y películas conductoras eléctricas para electrónica. Cuando se utiliza para depositar metales como el aluminio, el proceso a menudo se denomina metalización al vacío. Al utilizar múltiples fuentes simultáneamente, se pueden crear aleaciones complejas y películas compuestas.

Concentración y purificación

En este contexto, el objetivo no es recubrir un sustrato sino separar un líquido de los contaminantes disueltos. Este es un método muy eficaz para el tratamiento de aguas residuales.

Aquí, el agua contaminada se calienta en el vacío, lo que hace que el agua pura se evapore fácilmente, dejando atrás los contaminantes (que tienen puntos de ebullición mucho más altos). El vapor de agua pura se condensa y se recoge en otro lugar, reduciendo significativamente el volumen de residuos.

Comprensión de las compensaciones

Aunque es potente, la evaporación al vacío no es una solución universal. Es fundamental comprender sus limitaciones inherentes.

Simplicidad frente a control

La evaporación al vacío es uno de los procesos PVD más simples y rentables. Sin embargo, esta simplicidad tiene el costo del control. Ofrece menos influencia sobre las propiedades de la película, como la densidad y la adhesión, en comparación con técnicas más avanzadas como el pulverizado catódico (sputtering).

Deposición por línea de visión

Los átomos vaporizados viajan en línea recta desde la fuente hasta el sustrato. Esto significa que el proceso tiene un "alcance" deficiente, lo que dificulta mucho recubrir uniformemente formas tridimensionales complejas sin accesorios giratorios sofisticados.

Restricciones de materiales

El proceso se basa en calentar un material hasta su punto de evaporación. Algunos compuestos complejos pueden descomponerse o desintegrarse cuando se calientan, lo que los hace inadecuados para este método. Otros requieren temperaturas extremadamente altas que son poco prácticas de alcanzar.

Cómo aplicar esto a su proyecto

Aplicar este principio de manera efectiva depende totalmente de su objetivo.

- Si su enfoque principal es crear recubrimientos simples y de alta pureza: La evaporación al vacío es un método rentable y confiable, especialmente para capas metálicas ópticas, decorativas o básicas.

- Si su enfoque principal es la reducción de aguas residuales o la concentración de sustancias: El proceso ofrece una forma energéticamente eficiente de separar líquidos de sólidos disueltos sin necesidad de productos químicos adicionales.

- Si su enfoque principal es crear películas densas y duraderas para aplicaciones de alto estrés: Debe considerar técnicas PVD más avanzadas como el pulverizado catódico (sputtering), que proporcionan un mayor control sobre la estructura y las propiedades finales de la película.

En última instancia, comprender este principio central de cambio de fase impulsado por la presión es la clave para aprovechar la evaporación al vacío tanto para la purificación a escala industrial como para la ingeniería a nanoescala.

Tabla de resumen:

| Aspecto clave | Descripción |

|---|---|

| Principio central | Utiliza el vacío para reducir el punto de ebullición, lo que permite una vaporización y deposición controladas. |

| Aplicaciones principales | Recubrimiento de películas delgadas (p. ej., óptica, electrónica) y concentración de sustancias (p. ej., tratamiento de aguas residuales). |

| Ventajas clave | Simplicidad, rentabilidad, resultados de alta pureza para materiales compatibles. |

| Limitaciones principales | Deposición por línea de visión, menor control sobre las propiedades de la película en comparación con los métodos PVD avanzados. |

¿Listo para aprovechar la evaporación al vacío en su laboratorio? KINTEK se especializa en equipos y consumibles de laboratorio de alta calidad, incluidos sistemas de evaporación al vacío adaptados para tareas precisas de recubrimiento y purificación. Nuestras soluciones le ayudan a lograr películas delgadas superiores y una separación eficiente de sustancias con fiabilidad y facilidad. Contáctenos hoy para analizar cómo podemos apoyar las necesidades específicas de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

La gente también pregunta

- ¿Cuál es el proceso de PECVD en semiconductores? Habilitando la deposición de películas delgadas a baja temperatura

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de función, material y métodos de deposición

- ¿Cuál es la diferencia entre CVD de plasma y CVD térmico? Elija el método adecuado para su sustrato

- ¿Cuáles son las capacidades de proceso de los sistemas ICPCVD? Lograr la deposición de películas de bajo daño a temperaturas ultrabajas

- ¿Puede la deposición química de vapor asistida por plasma (PECVD) depositar metales? ¿Por qué el PECVD rara vez se utiliza para la deposición de metales?