Estructura Básica y Principio

Matraz de destilación y tubo condensador

El matraz de destilación, a menudo con forma de berenjena o de fondo redondo, es un componente fundamental en el sistema del rotavapor. Este matraz presenta un puerto fresado estándar, que es esencial para las conexiones seguras dentro de la configuración de destilación. El matraz está conectado a una bomba de descompresión a través de un tubo condensador serpenteante de alta eficiencia. Este tubo condensador está diseñado para maximizar el reflujo, garantizando que los disolventes orgánicos evaporados se condensen y recojan eficazmente.

El tubo serpentín del condensador no sólo facilita la transferencia eficaz de calor, sino que también incluye una abertura adicional que conecta con un matraz receptor. Este matraz receptor, equipado con su propio puerto fresado, está estratégicamente situado para recoger los disolventes condensados a medida que se evaporan del matraz de destilación. Este sistema de doble matraz garantiza un proceso continuo desde la evaporación hasta la recogida, manteniendo la integridad y pureza de los disolventes destilados.

En resumen, el matraz de destilación y el tubo condensador forman parte integral del funcionamiento del rotavapor, proporcionando un mecanismo robusto y eficaz para la evaporación y recogida de disolventes. Su diseño y funcionalidad son fundamentales para la eficiencia y eficacia global del proceso de destilación.

Funcionamiento y seguridad del sistema

Un componente crítico en el funcionamiento de un evaporador rotativo es el pistón de tres vías, estratégicamente situado entre el tubo del condensador y la bomba de descompresión. Esta versátil válvula permite al sistema conmutar entre la presión atmosférica y un estado de descompresión, facilitando así los procesos de transferencia de disolvente y destilación.

Cuando el sistema está conectado a la atmósfera, el matraz de destilación y el matraz receptor pueden extraerse de forma segura, lo que permite la transferencia de disolventes. Por el contrario, cuando el sistema está conectado a la bomba de descompresión, debe mantenerse en estado de descompresión para garantizar una evaporación eficaz.

Para utilizar el rotavapor de forma segura y eficaz, los usuarios deben seguir una secuencia específica. Inicialmente, el sistema debe ser descomprimido para crear las condiciones de vacío necesarias. A continuación, se debe activar el motor para hacer girar el matraz de destilación. Al final del proceso, es imperativo parar primero el motor y después liberar gradualmente el vacío hasta la presión atmosférica. Este enfoque secuencial evita que el matraz de destilación se desprenda durante la rotación, garantizando tanto la seguridad como la eficiencia.

Proceso de calentamiento y evaporación

El proceso de calentamiento y evaporación en un rotavapor es meticulosamente controlado para garantizar una destilación eficiente. El sistema normalmente incluye un baño de agua termostático que sirve como fuente primaria de calor, manteniendo el matraz a una temperatura óptima. Mediante un control electrónico preciso, el matraz gira a una velocidad constante, normalmente entre 50 y 160 rpm, lo que aumenta significativamente el área de evaporación al crear una fina película del disolvente en la superficie interior del matraz.

Para mejorar el proceso de evaporación, se emplea una bomba de vacío para crear una presión negativa dentro del matraz de evaporación, reduciendo normalmente la presión a entre 400 y 600 mmHg. Este entorno de vacío reduce el punto de ebullición del disolvente, facilitando una evaporación más rápida y eficaz. El matraz, mientras gira, se sumerge en el baño de agua, lo que permite que la solución se someta a evaporación por difusión en estas condiciones controladas.

El sistema del evaporador rotativo está diseñado para maximizar la eficacia de la destilación. El baño calefactor garantiza que la temperatura del disolvente pueda controlarse de cerca, a menudo acercándose a su punto de ebullición pero sin sobrepasarlo. Al mismo tiempo, la rotación del matraz no sólo aumenta la superficie de evaporación, sino que también ayuda a evitar la formación de burbujas, que de otro modo podrían interrumpir el proceso.

Además, el sistema incorpora un condensador de alto rendimiento que licua rápidamente el vapor caliente, acelerando aún más la velocidad de evaporación. Este mecanismo de refrigeración es crucial para mantener el vacío y garantizar una recuperación eficaz del disolvente evaporado. La combinación de estos elementos (control preciso de la temperatura, rotación controlada y condensación eficaz) permite al evaporador rotativo tratar una amplia gama de disolventes y muestras con gran eficacia y precisión.

Historia del desarrollo del evaporador rotativo

Orígenes antiguos

Los orígenes de las técnicas de destilación se remontan a la antigüedad. Los antiguos marineros griegos, por ejemplo, observaron que se formaban gotas de condensación en sus velas cuando había niebla. Para aprovechar este fenómeno natural, idearon un método para recoger agua fresca colocando lana sobre tanques calentados. Este rudimentario sistema, denominado posteriormente "condensador de lana", fue uno de los primeros intentos de utilizar la condensación para purificar el agua.

Alrededor del siglo II d.C., los alquimistas dieron un salto significativo al desarrollar el primer aparato de destilación de cobre, conocido como "pote de destilación". Este aparato marcó el inicio de los procesos de destilación controlada, sentando las bases para futuros avances en química y tecnología. Estas primeras innovaciones, aunque simples para los estándares modernos, fueron fundamentales en la evolución de las técnicas de destilación que, con el tiempo, conducirían al desarrollo de los evaporadores rotativos.

Desarrollos revolucionarios

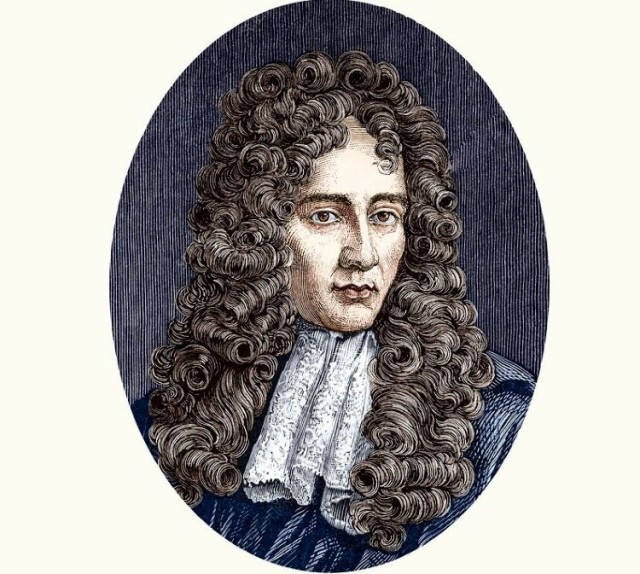

En el siglo XVII, el físico irlandés Robert Boyle fue el pionero de una técnica revolucionaria en la destilación al vacío, que demostró la relación crucial entre la presión y el punto de ebullición. Este descubrimiento aceleró significativamente el proceso de destilación, sentando las bases para futuros avances. A mediados del siglo XX, los científicos C.C. Draig y M.E. Volk introdujeron el innovador concepto de los matraces giratorios, que facilitaban la mezcla de las muestras y mejoraban la distribución del calor. Este cambio fundamental en la metodología condujo a la creación del primer evaporador rotativo comercial, revolucionando las prácticas de laboratorio y sentando las bases de las tecnologías modernas de destilación.

La integración de estos dos revolucionarios avances -la destilación al vacío y los matraces rotativos- marcó una era transformadora en la experimentación científica. La destilación al vacío permitía un control preciso del punto de ebullición de los disolventes, mientras que la rotación de los matraces maximizaba la superficie de evaporación, garantizando una eliminación eficaz y rápida de los disolventes. Esta sinergia no sólo mejoró la velocidad y la precisión de la destilación, sino que también allanó el camino para experimentos más complejos y a gran escala, haciendo avanzar significativamente el campo de la química y las ciencias afines.

Avances modernos

Los albores del siglo XXI han dado paso a una era en la que la inteligencia artificial (IA) ha dejado de ser un concepto futurista para convertirse en una realidad tangible que está transformando industrias de todo el mundo. En el ámbito de la automatización de laboratorios, esta ola tecnológica ha traído consigo avances significativos, especialmente en el funcionamiento y la eficiencia de los rotavapores. La centrifugación inteligente, que en su día fue una idea visionaria, se ha convertido ahora en la referencia en los laboratorios contemporáneos.

Los evaporadores rotativos modernos están equipados con avanzados sistemas de IA que no sólo controlan, sino que también ajustan de forma autónoma parámetros críticos como la presión de vacío, la temperatura de calentamiento y la velocidad de rotación. Este nivel de automatización garantiza unas condiciones de destilación óptimas, reduciendo la probabilidad de errores humanos y mejorando la reproducibilidad de los experimentos. Por ejemplo, la IA puede predecir y mitigar problemas potenciales como la ebullición de la muestra o una transferencia de calor ineficiente, salvaguardando así la integridad experimental.

Además, la integración de algoritmos de aprendizaje automático permite a estos dispositivos aprender de operaciones anteriores, mejorando continuamente su rendimiento a lo largo del tiempo. Esto significa que cada proceso de destilación se vuelve más eficiente y preciso a medida que el sistema acumula datos y refina sus estrategias operativas. El resultado es un entorno de laboratorio en el que las complejas tareas de destilación se ejecutan con una precisión y consistencia sin precedentes.

Además de las mejoras operativas, los rotavapores controlados por IA ofrecen un importante ahorro de tiempo. Los sistemas automatizados pueden encargarse de tareas repetitivas y que requieren mucho tiempo, liberando a los investigadores para que puedan centrarse en aspectos más críticos de su trabajo. Esto no sólo acelera el proceso de investigación, sino que también abre nuevas vías para la innovación y el descubrimiento.

La llegada de la IA a los rotavapores representa un cambio de paradigma en las prácticas de laboratorio y marca una nueva era en la que la tecnología y la ciencia convergen para ampliar los límites de lo posible. A medida que estos sistemas inteligentes sigan evolucionando, el futuro de la automatización de laboratorios se presenta prometedor, con aplicaciones potenciales que van mucho más allá de las capacidades actuales de los equipos tradicionales.

Conocimientos de mantenimiento

Comprobaciones previas al uso

Antes de iniciar cualquier operación con el rotavapor, es imprescindible realizar una inspección exhaustiva previa a su uso. Este proceso es crucial para garantizar la seguridad y eficacia del procedimiento de destilación. Comience examinando los componentes de vidrio, particularmente el matraz de destilación y el tubo del condensador, para ver si hay grietas o astillas visibles. Incluso una pequeña imperfección puede provocar un fallo catastrófico durante el funcionamiento.

A continuación, verifique la alineación y la estanqueidad de todas las interfaces. Unas interfaces correctamente alineadas y bien sujetas son esenciales para mantener un vacío eficaz y evitar fugas. Utilice un paño suave o una servilleta limpia para limpiar suavemente las interfaces y aplicar una fina capa de grasa de vacío para garantizar un sellado óptimo.

Además, manipule todo el material de vidrio con cuidado para evitar tensiones innecesarias que puedan causar roturas. La manipulación ligera y la colocación precisa son fundamentales para evitar daños. Una vez comprobados todos los componentes y considerados seguros, proceda a la instalación, asegurándose de que cada pieza esté correctamente colocada y sujeta.

Siguiendo estas comprobaciones previas al uso, puede reducir significativamente el riesgo de averías en el equipo y garantizar un proceso de destilación eficiente y sin problemas.

Mantenimiento de la interfaz

Para garantizar la longevidad y el rendimiento óptimo de su rotavapor, es fundamental realizar un mantenimiento adecuado de las interfaces. Comience limpiando suavemente la interfaz con un paño suave, o una servilleta limpia si es necesario. Este paso es esencial para eliminar cualquier resto o residuo que pudiera interferir en el buen funcionamiento del dispositivo.

Una vez limpia la interfaz, aplique una fina capa de grasa de vacío. Este lubricante no sólo mejora el rendimiento del sellado, sino que también protege la interfaz de los contaminantes ambientales, como el polvo y la arena. Es imprescindible cubrir la grasa de vacío tras su aplicación para evitar que estos elementos penetren y comprometan la integridad de la junta.

Al montar las interfaces, evite apretar demasiado los tornillos. Aunque pueda parecer lógico fijar las conexiones con la mayor firmeza posible, hacerlo puede provocar daños a largo plazo. En su lugar, afloje y vuelva a apretar periódicamente las interfaces para evitar que los conectores queden permanentemente bloqueados o "mordidos". Esta práctica garantiza que las interfaces sigan siendo flexibles y funcionales, reduciendo el riesgo de reparaciones o sustituciones costosas.

Siguiendo estos pasos de mantenimiento, podrá prolongar la vida útil de las interfaces de su rotavapor y garantizar un rendimiento constante y fiable en sus operaciones de laboratorio.

Pautas de funcionamiento

Para garantizar un funcionamiento seguro y eficiente de su rotavapor, siga estas instrucciones paso a paso:

-

Secuencia de encendido: Comience encendiendo el interruptor de alimentación. Este paso inicial prepara el sistema para su funcionamiento.

-

Velocidad de rampa: Deje que la máquina aumente gradualmente su velocidad desde un arranque lento hasta la velocidad máxima de funcionamiento. Esta aceleración gradual ayuda a estabilizar el sistema y a evitar cambios bruscos de presión.

-

Secuencia de parada: Cuando llegue el momento de detener el proceso, detenga primero la máquina por completo. Esto garantiza que todos los componentes estén en reposo antes de emprender cualquier otra acción.

-

Parada: Una vez que la máquina se haya detenido por completo, apague el interruptor de alimentación. Esta secuencia evita que cualquier energía residual provoque operaciones no deseadas.

-

Manipulación del interruptor PTFE: Tenga cuidado con los interruptores de PTFE situados en todo el sistema. Un apriete excesivo de estos interruptores puede provocar daños, especialmente en los componentes de vidrio. Es aconsejable mantener un equilibrio, asegurándose de que estén bien sujetos pero no excesivamente apretados.

Siguiendo estas pautas de funcionamiento, puede reducir significativamente el riesgo de fallos mecánicos y garantizar la longevidad de su rotavapor.

Cuidados posteriores al uso

Después de cada uso, es imperativo mantener la limpieza y funcionalidad de su rotavapor para asegurar su longevidad y óptimo rendimiento. Comience limpiando suavemente la superficie de la máquina con un paño suave para eliminar cualquier residuo de aceite, manchas o disolventes. Este sencillo paso ayuda a evitar la acumulación de contaminantes que podrían interferir en futuras operaciones.

Un componente crítico al que hay que prestar atención es el interruptor de PTFE. Después de parar la máquina, es aconsejable aflojar el interruptor de PTFE para evitar la tensión estática a largo plazo, que puede provocar la deformación del pistón. El mantenimiento regular del interruptor de PTFE garantiza un funcionamiento sin problemas y prolonga la vida útil del equipo.

El anillo de sellado es otro elemento clave que requiere atención periódica. Para limpiar el anillo de sellado

- Retire el anillo de sellado: Separe con cuidado el anillo de sellado del eje.

- Inspeccione el eje: Compruebe si hay suciedad o residuos en el eje.

- Limpie el eje: Limpie el eje con un paño suave.

- Aplique grasa al vacío: Aplique una pequeña cantidad de grasa de vacío al eje para mantener la lubricación.

- Vuelva a instalar el anillo de sellado: Asegúrese de que el anillo de sellado está correctamente reinstalado para mantener un sellado hermético.

Este proceso mantiene el eje y el anillo de sellado en condiciones óptimas, garantizando que sigan siendo deslizantes y funcionales.

Por último, es crucial proteger los componentes eléctricos del rotavapor. El agua y la humedad son los enemigos de los sistemas eléctricos; por lo tanto, asegúrese de que el agua no entre en contacto con las piezas eléctricas. La humedad puede provocar cortocircuitos y otros fallos eléctricos, lo que conlleva costosas reparaciones y tiempos de inactividad. Siguiendo estas pautas de cuidado después del uso, puede proteger su evaporador rotativo y asegurarse de que siga funcionando eficientemente durante muchos años.

Cómo comprar un evaporador rotativo

Selección de especificaciones

Al seleccionar un evaporador rotativo, una de las principales consideraciones es el volumen de la botella de evaporación, que se correlaciona directamente con la cantidad de material que necesita procesar. Típicamente, los evaporadores rotativos son categorizados por la capacidad de sus botellas de evaporación:

-

Escala de laboratorio: Para experimentos a pequeña escala, los evaporadores rotativos con botellas de evaporación de 2L, 3L o 5L son ideales. Estos son perfectos para manejar pequeñas cantidades de materiales y se utilizan comúnmente en entornos de investigación donde la precisión y la pérdida mínima de muestras son críticas.

-

Escala piloto: Para las pruebas piloto, en las que se requieren cantidades mayores, son más adecuados los evaporadores con capacidades de 5L a 20L. Estas unidades pueden manejar volúmenes más importantes, por lo que son ideales para pruebas de preproducción y desarrollo de procesos.

-

Escala de producción: Para la producción a gran escala, se emplean evaporadores rotativos con botellas de evaporación de 20 a 50 litros. Estas unidades más grandes están diseñadas para manejar un alto rendimiento y se utilizan a menudo en entornos industriales donde la eficiencia y la capacidad son primordiales.

Además de estas capacidades estándar, también es posible ampliar el volumen de la botella de evaporación en circunstancias especiales. Esto puede ser conseguido utilizando un tubo de alimentación continua, que permite la adición continua de material durante la destilación, aumentando así la cantidad total de material que puede ser procesado en una corrida continua. Esta característica es particularmente útil en escenarios donde el material necesita ser procesado en grandes cantidades sin interrupción.

Eficiencia y Seguridad de la Destilación

La eficiencia de destilación de un rotavapor es un factor crítico que influye directamente en el número de muestras que se pueden procesar en un tiempo determinado. En escenarios donde el disolvente permanece constante, una mayor eficiencia de destilación se traduce en un mayor número de muestras destiladas por día. En consecuencia, cuando se trata de un gran volumen de muestras, la decisión de adquirir un rotavapor debe ponderar fuertemente la eficiencia de la destilación.

Por otro lado, la seguridad en las operaciones de destilación es primordial y suele depender de dos factores principales: el disolvente y el medio de calentamiento. El disolvente, al ser la sustancia que sufre la evaporación, presenta riesgos inherentes si no se manipula adecuadamente. Disolventes comunes como el etanol y el ácido acético, por ejemplo, pueden ser volátiles e inflamables, por lo que requieren protocolos de seguridad estrictos. Del mismo modo, el medio de calentamiento, que proporciona la energía térmica necesaria para la evaporación, debe gestionarse con cuidado para evitar sobrecalentamientos y peligros potenciales.

Para mitigar estos riesgos, pueden aplicarse varias medidas de seguridad. Por ejemplo, el uso de un dispositivo de condensación secundario puede mejorar la recuperación del disolvente, reduciendo así el riesgo de exposición al disolvente. Además, mantener el nivel de vacío adecuado dentro del sistema puede ayudar a controlar el punto de ebullición del disolvente, aumentando aún más la seguridad.

En resumen, aunque maximizar la eficiencia de la destilación es esencial para la productividad, garantizar la seguridad del proceso de destilación es igualmente importante para proteger tanto el equipo como a los operarios implicados.

Consideraciones medioambientales

Al optimizar el entorno del laboratorio para el uso del rotavapor, varias consideraciones clave pueden mejorar significativamente la eficiencia y la sostenibilidad de la recuperación de disolventes. Una de las estrategias más eficaces es la integración de un dispositivo de condensación secundario. Este componente adicional puede maximizar la recuperación de disolventes destilados, reduciendo así los residuos y los costes operativos.

Estrategias medioambientales clave:

-

Dispositivo secundario de condensación:

- Función: El dispositivo de condensación secundario funciona en tándem con el condensador primario para capturar y licuar los disolventes que de otro modo podrían escapar.

- Ventajas: Este proceso de condensación de doble etapa garantiza mayores índices de recuperación, especialmente en el caso de disolventes volátiles. También ayuda a mantener un nivel de vacío constante, que es crucial para una destilación eficaz.

-

Eficiencia energética:

- Control termostático: La implementación de controles termostáticos puede optimizar los procesos de calefacción y refrigeración, reduciendo el consumo de energía.

- Sistemas de recuperación de calor: La utilización de sistemas de recuperación de calor puede reciclar el exceso de calor generado durante la destilación, mejorando aún más la eficiencia energética.

-

Selección de materiales:

- Materiales sostenibles: La elección de materiales duraderos y respetuosos con el medio ambiente, como el vidrio o determinados tipos de plástico, puede reducir el impacto medioambiental del equipo.

- Componentes reciclables: Garantizar que componentes como juntas y empaquetaduras estén fabricados con materiales reciclables puede contribuir a una configuración más ecológica del laboratorio.

-

Gestión de residuos:

- Reciclaje de disolventes: La implantación de programas de reciclaje de disolventes puede minimizar la eliminación de materiales peligrosos.

- Eliminación adecuada: Garantizar que todos los materiales de desecho se eliminan de acuerdo con la normativa medioambiental es esencial para mantener un laboratorio sostenible.

Mediante la integración de estas estrategias, los laboratorios no sólo pueden mejorar la eficiencia de sus rotavapores, sino también contribuir a un marco operativo más sostenible y respetuoso con el medio ambiente.

Ventajas y desventajas

Ventajas

Todos los rotavapores están equipados con un motor de elevación integrado, que eleva automáticamente el matraz por encima de la olla de calentamiento durante los cortes de energía, garantizando la seguridad y evitando la pérdida de muestras. Esta característica, combinada con la fuerza centrípeta y la fricción entre la muestra líquida y el matraz de evaporación, crea una fina película de líquido en la superficie interior del matraz. Esta película aumenta significativamente el área de calentamiento, facilitando una evaporación más eficaz.

La fuerza de rotación generada por el movimiento de la muestra suprime eficazmente la ebullición, permitiendo procesos de destilación controlados y suaves. Estas características, junto con el diseño fácil de usar del dispositivo, hacen que los evaporadores rotativos modernos sean muy eficaces para la destilación rápida y suave de una amplia gama de muestras. Incluso los usuarios con un mínimo de experiencia pueden manejar estos dispositivos con facilidad, garantizando resultados consistentes y fiables.

Desventajas

Uno de los principales desafíos asociados al uso de los evaporadores rotativos es la posible pérdida de muestras debido a la ebullición, especialmente cuando se trata de mezclas volátiles como el etanol y el agua. Este problema puede afectar significativamente a la integridad y el rendimiento del experimento. Para mitigar este riesgo, pueden emplearse varias estrategias:

-

Ajuste de la potencia de la bomba de vacío: Un control cuidadoso de la potencia de la bomba de vacío durante la fase de mezcla del proceso de destilación puede ayudar a evitar la ebullición. Ajustando la presión de vacío, se puede elevar el punto de ebullición del disolvente, reduciendo así la probabilidad de pérdida de muestra.

-

Control de la temperatura: Es fundamental mantener un control preciso de la temperatura del baño calefactor. Ligeras desviaciones de la temperatura pueden provocar una ebullición repentina. El uso de sistemas avanzados de control de la temperatura puede ayudar a mantener un entorno estable, evitando la ebullición incontrolada.

-

Partículas antiebullición: La adición de partículas antiebullición a la muestra puede suprimir eficazmente la formación de burbujas, garantizando un proceso de destilación más suave. Estas partículas alteran la tensión superficial, impidiendo la formación de grandes burbujas que podrían provocar la ebullición.

-

Tubos condensadores especiales: Los evaporadores rotativos pueden ser equipados con tubos condensadores especiales diseñados para destilaciones difíciles. Estos tubos están optimizados para manipular muestras propensas a la formación de espuma, proporcionando una mayor eficacia de condensación y reduciendo el riesgo de pérdida de muestras.

| Estrategia | Descripción |

|---|---|

| Ajuste de la bomba de vacío | Ajuste fino de la presión de vacío para elevar el punto de ebullición del disolvente. |

| Control de la temperatura | Utilización de sistemas avanzados de control de la temperatura para mantener un entorno estable. |

| Partículas antiebullición | Adición de partículas para alterar la tensión superficial y evitar la formación de burbujas. |

| Tubos condensadores especiales | Equipar el sistema con tubos optimizados para destilaciones difíciles. |

Implementando estas estrategias, el riesgo de pérdida de muestra debido a la ebullición puede reducirse significativamente, asegurando un proceso de destilación más eficiente y fiable.

Precauciones de uso

Precauciones Generales

Al manipular las piezas de vidrio para su recepción e instalación, es fundamental actuar con precaución y cuidado. Estas piezas deben ser sujetadas y colocadas suavemente para evitar cualquier daño. Antes de la instalación, es esencial una limpieza a fondo, asegurándose de que las piezas se secan o se dejan secar al aire.

Antes del montaje, cada boca de rectificado, superficie de sellado, anillo de sellado y junta deben recubrirse meticulosamente con una capa de grasa al vacío. Este paso es vital para mantener un sellado eficaz, que es crítico para el correcto funcionamiento del rotavapor.

También es imprescindible asegurarse de que el depósito de calentamiento está lleno de agua antes de ponerlo en marcha. La combustión en seco, que se produce cuando el depósito está vacío, está estrictamente prohibida y puede provocar graves daños en el equipo. El llenado correcto del depósito de calentamiento garantiza un funcionamiento seguro y eficaz, evitando cualquier peligro potencial.

Comprobaciones del sistema

Antes de iniciar el proceso de bombeo al vacío en el rotavapor RE-52B, es crucial realizar una serie de comprobaciones del sistema para garantizar la integridad y seguridad del equipo. Estas comprobaciones están diseñadas para prevenir posibles daños en el matraz y garantizar un rendimiento óptimo durante el proceso de destilación.

-

Sellado de juntas e interfaces: Verifique que todas las juntas e interfaces estén correctamente selladas. Esto incluye la comprobación de las conexiones entre el matraz de destilación, el tubo del condensador y la bomba de vacío para garantizar que no haya fugas que puedan comprometer la integridad del vacío.

-

Anillo de sellado y eficacia de la superficie: Evalúe el estado de los anillos y superficies de sellado. Asegúrese de que no estén desgastados o dañados, ya que esto podría provocar fugas y un funcionamiento ineficaz. Un sellado correcto es esencial para mantener un nivel de vacío constante.

-

Aplicación de grasa de vacío: Compruebe la aplicación de grasa de vacío entre el husillo y el anillo de sellado. La aplicación correcta de grasa garantiza un funcionamiento suave y evita fugas. Una aplicación insuficiente o incorrecta puede provocar fricción y daños potenciales.

-

Integridad de la bomba de vacío y la manguera: Inspeccione la bomba de vacío y sus mangueras para detectar cualquier signo de desgaste o daño. Una bomba o manguera con fugas puede reducir significativamente la eficiencia del sistema de vacío y puede plantear riesgos de seguridad.

-

Estado de las Piezas de Vidrio: Examine todas las piezas de vidrio en busca de grietas, roturas u otros daños. Los componentes de cristal dañados pueden provocar fallos en el sistema y suponer un riesgo para la seguridad. Sustituya inmediatamente cualquier pieza dañada para evitar accidentes durante el funcionamiento.

Realizando estas verificaciones detalladas, usted puede garantizar que el rotavapor RE-52B funcione de forma segura y eficiente, minimizando el riesgo de daños y mejorando el proceso global de destilación.

Grado de vacío

El vacío es el parámetro de proceso más crítico en el funcionamiento de un rotavapor, y los usuarios a menudo se enfrentan a retos relacionados con el mantenimiento de un nivel de vacío óptimo. Este problema suele estar relacionado con la naturaleza de los disolventes utilizados, que en las industrias bioquímica y farmacéutica suelen incluir agua, etanol, ácido acético, éter de petróleo y cloroformo. Las bombas de vacío estándar pueden no soportar la naturaleza corrosiva de estos disolventes orgánicos fuertes. Por lo tanto, es aconsejable optar por bombas de vacío especializadas y resistentes a la corrosión, siendo las bombas de vacío con circulación de agua muy recomendables por su durabilidad y eficacia.

Para comprobar si hay fugas en el instrumento, un método sencillo pero eficaz consiste en desconectar el tubo de vacío externo y observar el vacuómetro del instrumento. El sistema debe mantener un vacío estable durante al menos cinco minutos sin que se detecte ninguna fuga. Si se observan fugas de aire, es crucial inspeccionar las juntas de estanqueidad y el anillo de sellado del eje giratorio para comprobar su eficacia. Por el contrario, si no se detectan fugas, la atención debe centrarse en evaluar el rendimiento de la bomba de vacío y la integridad de las tuberías de vacío.

| Parámetro | Consideración |

|---|---|

| Tipo de disolvente | Las industrias bioquímica y farmacéutica utilizan disolventes orgánicos fuertes como agua, etanol, ácido acético, éter de petróleo y cloroformo. |

| Selección de la bomba de vacío | Elija bombas de vacío especializadas y resistentes a la corrosión, preferiblemente del tipo con circulación de agua. |

| Pruebas de fugas | Desconecte el tubo de vacío externo; observe la estabilidad del vacuómetro durante 5 minutos. |

| Detección de fugas | Comprobar las juntas de estanqueidad y el anillo de estanqueidad del eje giratorio si se observan fugas. |

| Integridad del sistema | Asegúrese de que la bomba de vacío y las tuberías de vacío funcionan correctamente si no se detectan fugas. |

Aumento de temperatura del motor

Cuando se utiliza un motor especial trifásico de 220 V con aislamiento de clase E y bobinados fabricados con alambre esmaltado de poliéster de alta resistencia, es fundamental controlar el aumento de temperatura de la superficie del motor. Este motor está diseñado para funcionar óptimamente en condiciones específicas, como una altitud no superior a 1.000 metros y una temperatura ambiente no superior a 40 °C. En estas condiciones, el aumento de la temperatura superficial del motor -definido como la diferencia entre la temperatura superficial del motor y la temperatura ambiente- no debe superar los 45 °C. Este aumento de temperatura se considera normal e indica que el motor funciona dentro de sus límites térmicos de seguridad.

Si el aumento de temperatura supera los 45 °C, es imprescindible realizar una inspección exhaustiva del sistema de lubricación de la transmisión del motor. Las temperaturas elevadas pueden ser indicativas de una lubricación inadecuada, lo que puede provocar un aumento de la fricción y de la generación de calor. Asegurarse de que el sistema de transmisión está correctamente lubricado puede ayudar a mitigar este problema y evitar posibles daños en el motor. El mantenimiento regular y la supervisión del aumento de temperatura del motor son esenciales para mantener un rendimiento óptimo y prolongar la vida útil del motor.

Productos relacionados

- Bomba de vacío circulante de agua de laboratorio de sobremesa para uso en laboratorio

- Bomba de vacío de paletas rotativas de laboratorio para uso en laboratorio

- Bomba de vacío de circulación de agua vertical de laboratorio para uso en laboratorio

- Horno Rotatorio de Inclinación de Vacío de Laboratorio Horno de Tubo Giratorio

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

Artículos relacionados

- Una guía paso a paso para usar un evaporador rotatorio al vacío para la eliminación de solventes

- Elegir el evaporador de vacío rotativo adecuado para su laboratorio

- Explorando la ciencia detrás de los evaporadores rotatorios: cómo funcionan y sus aplicaciones

- Descubra los beneficios de usar un evaporador rotatorio

- Guía paso a paso para operar un aparato de destilación de recorrido corto