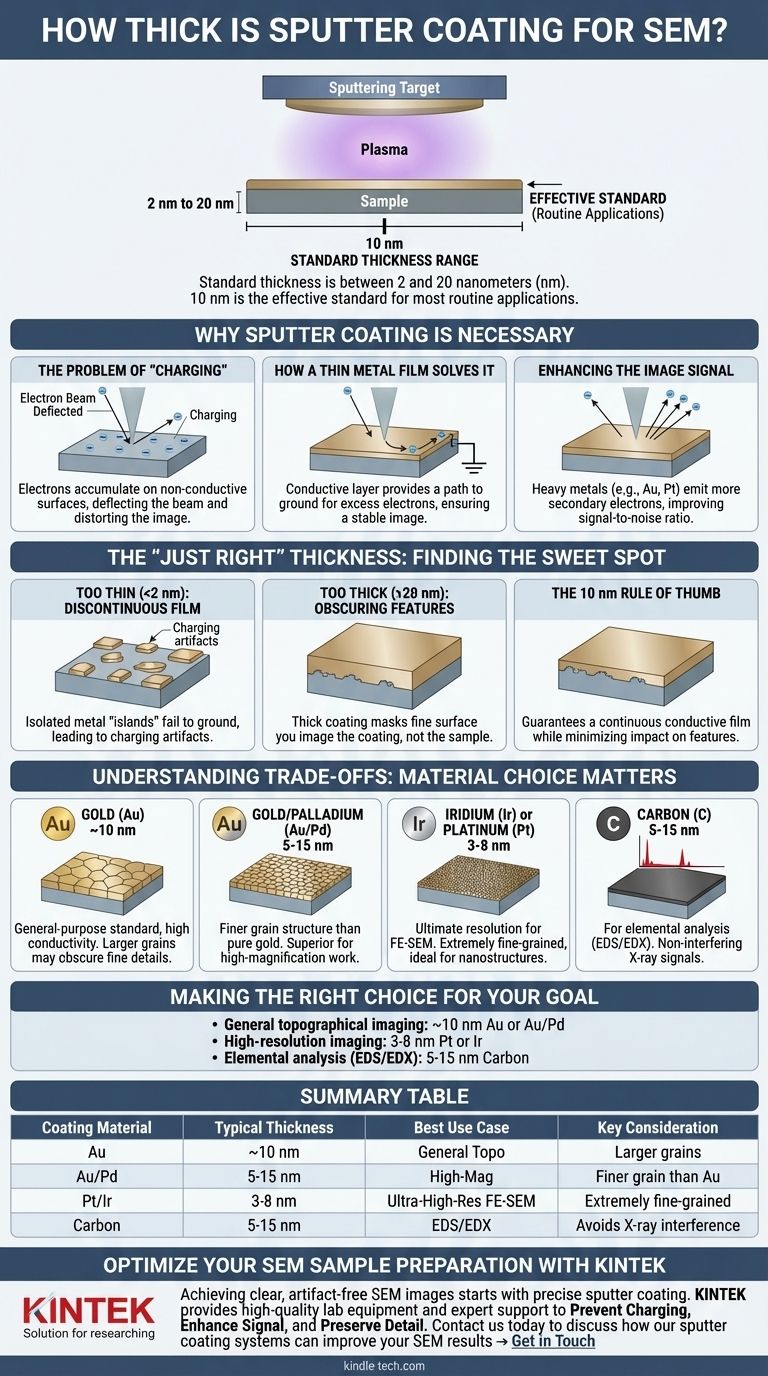

En microscopía electrónica de barrido (SEM), el espesor estándar para un recubrimiento por pulverización catódica es entre 2 y 20 nanómetros (nm). Para la mayoría de las aplicaciones rutinarias, un recubrimiento de aproximadamente 10 nm es el estándar efectivo. Esta capa ultradelgada y eléctricamente conductora se aplica a muestras no conductoras para evitar artefactos de imagen y mejorar drásticamente la calidad de la imagen.

El espesor óptimo del recubrimiento por pulverización catódica es un acto de equilibrio. Su objetivo es aplicar la cantidad justa de material conductor —típicamente 2-20 nm— para evitar la carga de electrones sin oscurecer los detalles finos de la superficie que desea obtener en la imagen.

Por qué es necesario el recubrimiento por pulverización catódica

Para comprender la importancia del espesor del recubrimiento, primero debemos entender el problema fundamental que resuelve: la carga eléctrica.

El problema de la "carga"

El SEM funciona escaneando un haz de electrones de alta energía a través de una muestra. Cuando este haz incide en un material no conductor, los electrones se acumulan en la superficie porque no tienen un camino a tierra.

Esta acumulación de carga negativa, conocida como carga, crea un campo estático localizado que desvía el haz de electrones entrante. El resultado es una imagen distorsionada e inestable con parches brillantes, rayas y una pérdida completa de detalles.

Cómo lo resuelve una fina película metálica

Una capa de metal conductor recubierta por pulverización catódica forma un camino para que estos electrones en exceso se disipen. El recubrimiento está conectado eléctricamente a la platina metálica del SEM, que está conectada a tierra.

Este camino conductor continuo neutraliza eficazmente la superficie de la muestra, permitiendo que el haz de electrones escanee sin desviaciones y produzca una imagen estable y clara.

Mejora de la señal de imagen

Además de evitar la carga, el recubrimiento mejora la imagen en sí. Los metales pesados como el oro y el platino son excelentes emisores de electrones secundarios, la señal principal utilizada para crear imágenes topográficas en SEM.

Al recubrir un emisor pobre con un material de alto rendimiento, se aumenta significativamente la señal detectada, lo que resulta en una imagen más limpia con una relación señal/ruido mucho mejor.

El espesor "justo": Encontrar el punto óptimo

El rango de 2-20 nm no es arbitrario. Representa una ventana crítica entre un recubrimiento ineficaz y uno que oscurece la muestra.

Demasiado delgado (<2 nm): Película discontinua

Si el recubrimiento es demasiado delgado, el metal depositado puede formar "islas" aisladas en lugar de una película continua y uniforme.

Estas brechas en la cobertura no proporcionan un camino completo a tierra. La carga aún puede ocurrir en las regiones no recubiertas, lo que lleva a artefactos de imagen persistentes.

Demasiado grueso (>20 nm): Oscurecimiento de características

A medida que aumenta el espesor del recubrimiento, comienza a enmascarar la verdadera topografía de la superficie de la muestra. Los detalles finos que desea observar quedan enterrados bajo una capa de metal.

En este punto, ya no está obteniendo imágenes de su muestra; está obteniendo imágenes del propio recubrimiento. Esto invalida por completo cualquier análisis de la textura de la superficie o la nanoestructura.

La regla general de los 10 nm

Un recubrimiento de 10 nm es un punto de partida común porque es lo suficientemente grueso como para garantizar una película conductora continua en la mayoría de las superficies, a la vez que es lo suficientemente delgado como para minimizar su impacto en todas las características, excepto las más finas.

Comprender las compensaciones: la elección del material importa

El espesor ideal también depende del material que elija, lo cual está dictado por sus objetivos analíticos.

Oro (Au): El estándar de propósito general

El oro es popular debido a su alta conductividad y eficiencia. Sin embargo, puede formar granos cristalinos relativamente grandes durante el proceso de recubrimiento, lo que puede oscurecer características a muy altas magnificaciones.

Oro/Paladio (Au/Pd): Estructura de grano más fina

Una aleación de oro y paladio produce una estructura de grano mucho más fina que el oro puro. Esto lo convierte en una opción superior para trabajos de alta magnificación donde los detalles a escala nanométrica son críticos.

Iridio (Ir) o Platino (Pt): Para máxima resolución

Para imágenes de muy alta resolución con un SEM de emisión de campo (FE-SEM), se utilizan materiales como el iridio. Producen un recubrimiento extremadamente fino y uniforme que es ideal para observar las nanoestructuras más pequeñas, lo que justifica su mayor costo.

Carbono (C): Para análisis elemental (EDS/EDX)

Si su objetivo es determinar la composición elemental de su muestra utilizando espectroscopia de rayos X de energía dispersiva (EDS o EDX), debe evitar los recubrimientos metálicos. Las señales de rayos X de un recubrimiento metálico interferirán con las señales de su muestra.

El carbono es la opción preferida para EDS porque es un elemento de bajo número atómico. Su pico de rayos X característico es de muy baja energía y no entra en conflicto con la detección de otros elementos. Un recubrimiento de carbono es menos conductor que el metal, pero proporciona la disipación de carga necesaria para el análisis.

Tomar la decisión correcta para su objetivo

Su estrategia de recubrimiento debe estar directamente alineada con su objetivo de imagen o analítico.

- Si su enfoque principal es la obtención de imágenes topográficas generales: Comience con un recubrimiento de oro (Au) o oro/paladio (Au/Pd) de 10 nm, que es la configuración más confiable para el trabajo rutinario.

- Si su enfoque principal es la obtención de imágenes de alta resolución de nanoestructuras finas: Utilice un recubrimiento más delgado (3-8 nm) de un material de grano fino como platino (Pt) o iridio (Ir) para minimizar el oscurecimiento de las características.

- Si su enfoque principal es el análisis elemental (EDS/EDX): Utilice un recubrimiento de carbono en lugar de metal para evitar picos de rayos X interferentes, manteniéndolo lo más delgado posible (5-15 nm) para asegurar la conductividad sin absorber los rayos X de la muestra.

En última instancia, seleccionar el espesor y el material de recubrimiento correctos es un paso crítico en la preparación de la muestra que determina directamente la calidad y precisión de sus resultados SEM.

Tabla resumen:

| Material de recubrimiento | Espesor típico | Mejor caso de uso | Consideración clave |

|---|---|---|---|

| Oro (Au) | ~10 nm | Imágenes topográficas generales | Puede tener granos más grandes, puede oscurecer detalles finos |

| Oro/Paladio (Au/Pd) | 5-15 nm | Imágenes de alta magnificación | Estructura de grano más fina que el oro puro |

| Platino (Pt) / Iridio (Ir) | 3-8 nm | FE-SEM de ultra alta resolución | Extremadamente fino, ideal para nanoestructuras |

| Carbono (C) | 5-15 nm | Análisis elemental (EDS/EDX) | Evita la interferencia de rayos X, menos conductor |

Optimice la preparación de sus muestras SEM con KINTEK

Lograr imágenes SEM claras y sin artefactos comienza con un recubrimiento por pulverización catódica preciso. KINTEK se especializa en equipos y consumibles de laboratorio de alta calidad, proporcionando pulverizadores catódicos confiables y soporte experto para ayudarle a:

- Prevenir la carga: Aplique la capa conductora perfecta (2-20 nm) para eliminar la distorsión de la imagen.

- Mejorar la señal: Elija el material de recubrimiento adecuado (Au, Pt, C, etc.) para una emisión de electrones secundarios superior.

- Preservar los detalles: Equilibre el espesor y el material para evitar oscurecer las características finas de la muestra.

Ya sea que esté realizando imágenes rutinarias o análisis avanzados de nanoestructuras, KINTEK tiene las soluciones para satisfacer las necesidades de su laboratorio. Contáctenos hoy para discutir cómo nuestros sistemas de recubrimiento por pulverización catódica pueden mejorar sus resultados SEM → Póngase en contacto

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Esterilizador de laboratorio Autoclave de laboratorio Esterilizador de vapor a presión vertical para pantalla de cristal líquido Tipo automático

La gente también pregunta

- ¿Cuáles son las capacidades de proceso de los sistemas ICPCVD? Lograr la deposición de películas de bajo daño a temperaturas ultrabajas

- ¿Cuál es la diferencia entre CVD de plasma y CVD térmico? Elija el método adecuado para su sustrato

- ¿Por qué un sistema de vacío PECVD requiere una bomba de paletas rotativas y una turbobomba? Asegure recubrimientos de alta pureza

- ¿Cómo mejoran los sistemas PECVD los recubrimientos DLC en implantes? Se explica la durabilidad superior y la biocompatibilidad

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación