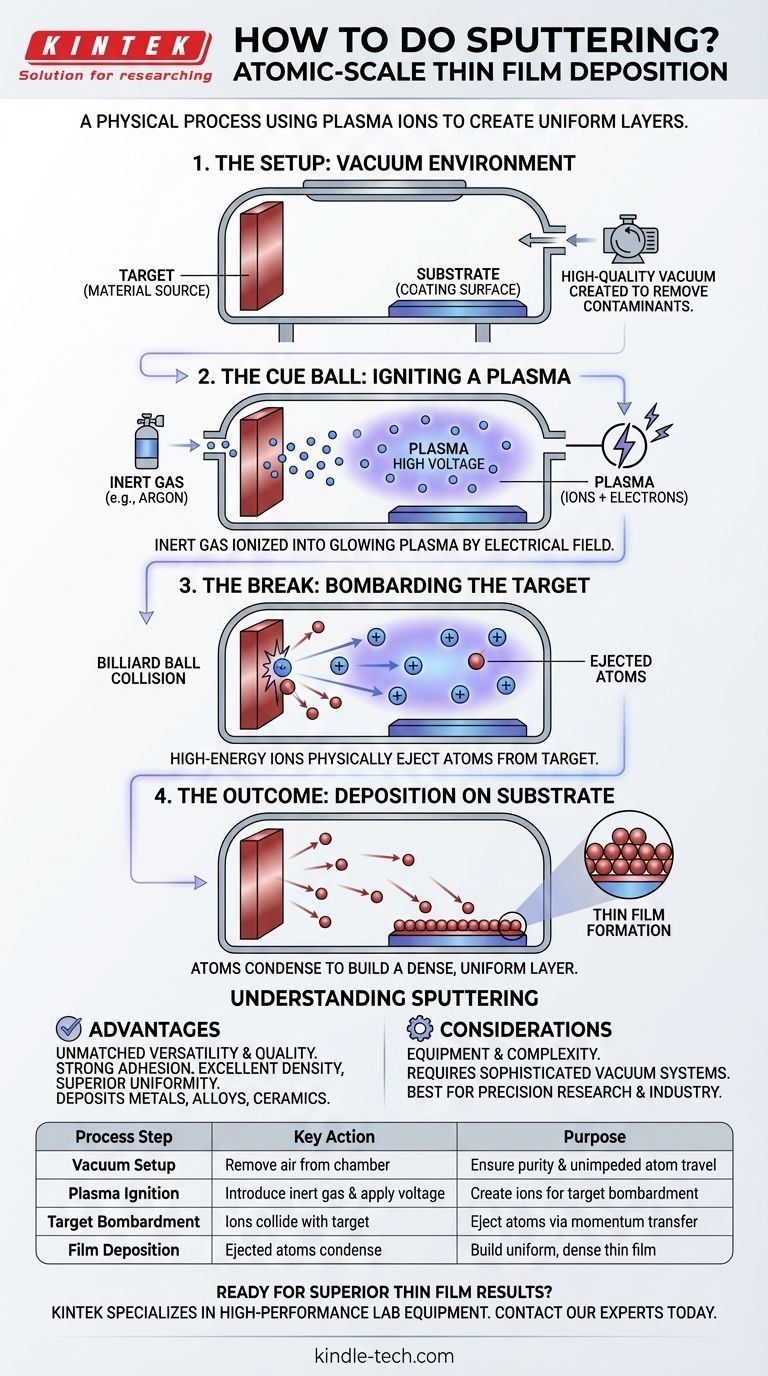

En esencia, la pulverización catódica es un proceso físico utilizado para depositar una capa ultrafina de material sobre una superficie. El método implica crear un vacío, introducir un gas inerte para formar un plasma y utilizar iones de ese plasma para bombardear un material fuente, o "objetivo" (target).

Esta colisión expulsa átomos del objetivo, los cuales viajan y recubren un sustrato cercano, formando una película delgada altamente uniforme y adhesiva.

La pulverización catódica no es una simple reacción química, sino una colisión controlada a escala atómica. Todo el proceso depende del uso de iones de alta energía para arrancar físicamente átomos de un material objetivo, que luego se depositan en un sustrato en un entorno de vacío altamente predecible y controlado.

El principio central: Una colisión de bolas de billar a escala atómica

La pulverización catódica es una forma de deposición física de vapor (PVD). La forma más efectiva de entenderlo es imaginar un juego de billar, pero a nivel atómico.

La configuración: Creación de un entorno controlado

Antes de que ocurra cualquier pulverización catódica, el sistema debe prepararse. Esto implica colocar el objetivo (el material que desea depositar) y el sustrato (la superficie que desea recubrir) dentro de una cámara de vacío.

Se crea un vacío de alta calidad para eliminar el aire y otros contaminantes. Esto asegura la pureza de la película final y permite que los átomos pulverizados viajen sin impedimentos desde el objetivo hasta el sustrato.

La bola blanca: Ignición de un plasma

Una vez establecido el vacío, se introduce en la cámara una pequeña cantidad controlada de un gas inerte, comúnmente Argón.

Luego se aplica un fuerte campo eléctrico (voltaje). Esta alta energía despoja de electrones a los átomos de Argón, creando un gas ionizado y brillante conocido como plasma. Este plasma consiste en iones de Argón cargados positivamente y electrones libres.

El saque: Bombardeo del objetivo

El material objetivo cargado negativamente atrae a los iones de Argón cargados positivamente del plasma, lo que provoca que se aceleren y colisionen con la superficie del objetivo a gran velocidad.

Este bombardeo de alta energía transfiere momento y energía, expulsando físicamente átomos o moléculas del material objetivo. Esta eyección de átomos del objetivo es el fenómeno de "pulverización catódica" en sí mismo.

El resultado: Deposición en el sustrato

Los átomos del objetivo expulsados viajan en línea recta desde el objetivo. Finalmente, golpean el sustrato colocado estratégicamente.

Al llegar, estos átomos se condensan en la superficie del sustrato, acumulándose gradualmente capa por capa para formar una película delgada, densa y uniforme. El proceso se controla con precisión mediante factores como el tiempo y la potencia para lograr un espesor de película específico.

Comprender las ventajas y las compensaciones

La pulverización catódica es una técnica poderosa, pero es esencial comprender sus fortalezas y el contexto en el que opera.

La ventaja: Versatilidad y calidad inigualables

El principal beneficio de la pulverización catódica es la calidad y el control excepcionales que ofrece. Produce películas delgadas con fuerte adhesión, excelente densidad y uniformidad superior en todo el sustrato.

Además, debido a que es un proceso físico y no químico, es increíblemente versátil. Se puede utilizar para depositar una amplia gama de materiales, incluidos metales, aleaciones, cerámicas y otros materiales aislantes, sobre prácticamente cualquier tipo de sustrato.

La consideración: Equipo y complejidad

La pulverización catódica no es un procedimiento simple de sobremesa. Requiere equipos de vacío sofisticados y, a menudo, necesita una sala limpia para prevenir la contaminación y asegurar resultados de alta calidad.

Esta complejidad significa que es un proceso más adecuado para aplicaciones industriales y de investigación donde la precisión, la pureza y la repetibilidad son críticas, como en la fabricación de semiconductores o la creación de óptica de precisión.

Tomar la decisión correcta para su objetivo

La pulverización catódica se elige cuando las propiedades del material de la película delgada final son primordiales.

- Si su enfoque principal son los recubrimientos densos y de alta calidad: La pulverización catódica es una opción ideal debido a su capacidad para producir películas con excelente adhesión y uniformidad.

- Si su enfoque principal es depositar materiales complejos o no conductores: La naturaleza física de la pulverización catódica la convierte en una opción superior para depositar aleaciones, cerámicas y aislantes que son difíciles de manejar con otros métodos.

- Si su enfoque principal es la producción repetible a escala industrial: El alto grado de control del proceso de la pulverización catódica la convierte en un método confiable y reproducible para aplicaciones de fabricación masiva.

En última instancia, la pulverización catódica proporciona un método preciso y potente para diseñar las superficies de los materiales a nivel atómico.

Tabla de resumen:

| Paso del proceso | Acción clave | Propósito |

|---|---|---|

| Configuración del vacío | Eliminar el aire de la cámara | Asegurar la pureza y el viaje sin impedimentos de los átomos |

| Ignición del plasma | Introducir gas inerte (ej. Argón) y aplicar voltaje | Crear iones para el bombardeo del objetivo |

| Bombardeo del objetivo | Los iones colisionan con el material objetivo | Expulsar átomos mediante transferencia de momento físico |

| Deposición de la película | Los átomos expulsados viajan y se condensan en el sustrato | Construir una capa de película delgada uniforme y densa capa por capa |

¿Listo para lograr resultados superiores en películas delgadas con equipos de pulverización catódica de precisión?

KINTEK se especializa en equipos de laboratorio de alto rendimiento y consumibles para todas sus necesidades de pulverización catódica y deposición de películas delgadas. Ya sea que se encuentre en investigación o en producción a escala industrial, nuestras soluciones ofrecen la repetibilidad, pureza y control necesarios para recubrimientos excepcionales.

Contacte a nuestros expertos hoy mismo para discutir cómo podemos apoyar los requisitos específicos de su laboratorio y ayudarle a diseñar materiales a nivel atómico.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Barquilla de Evaporación para Materia Orgánica

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

La gente también pregunta

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado

- ¿Qué es el CVD de plasma? Descubra la deposición de películas delgadas a baja temperatura para materiales sensibles

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados