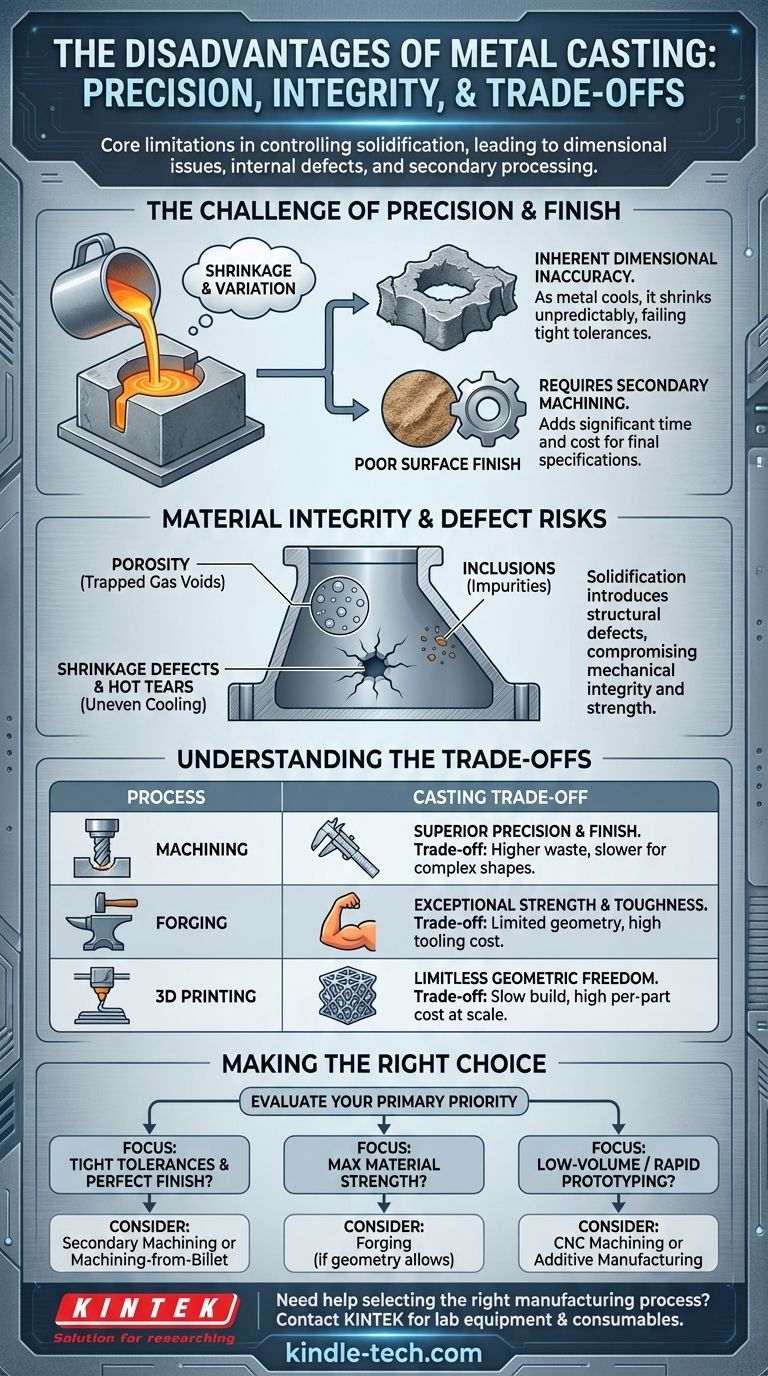

Aunque es un proceso de fabricación fundamental y versátil, la fundición de metales se define por un conjunto crítico de limitaciones. Las principales desventajas provienen de los desafíos en el control del proceso de solidificación, lo que conduce a problemas con la precisión dimensional, el potencial de defectos internos y la necesidad frecuente de un costoso procesamiento secundario para cumplir con las especificaciones finales.

La compensación fundamental con la fundición de metales es sacrificar la precisión dimensional, el acabado superficial y potencialmente la resistencia del material por la capacidad de producir formas geométricas complejas, a menudo en grandes volúmenes, a un costo por unidad relativamente bajo.

El Desafío de la Precisión y el Acabado

Los inconvenientes más inmediatos y comunes de la fundición se relacionan con las dimensiones finales y la calidad superficial de la pieza. Estos problemas a menudo requieren pasos de fabricación adicionales, lo que aumenta el tiempo y el costo.

Imprecisión Dimensional Inherente

A medida que el metal fundido se enfría y solidifica, se contrae. Predecir y controlar esta contracción con una uniformidad perfecta a través de una geometría compleja es extremadamente difícil.

Esto da como resultado piezas terminadas que pueden no cumplir con tolerancias dimensionales estrictas. Factores como la deformación del molde y ligeras variaciones en las tasas de enfriamiento contribuyen a esta imprecisión.

Acabado Superficial Pobre

La superficie de una pieza fundida es una réplica directa de la superficie interior del molde. Para procesos comunes como la fundición en arena, esto da como resultado una textura característicamente rugosa.

Incluso con materiales de molde más lisos, el acabado tal como se funde rara vez es aceptable para superficies de acoplamiento, áreas de sellado o componentes donde la estética es fundamental.

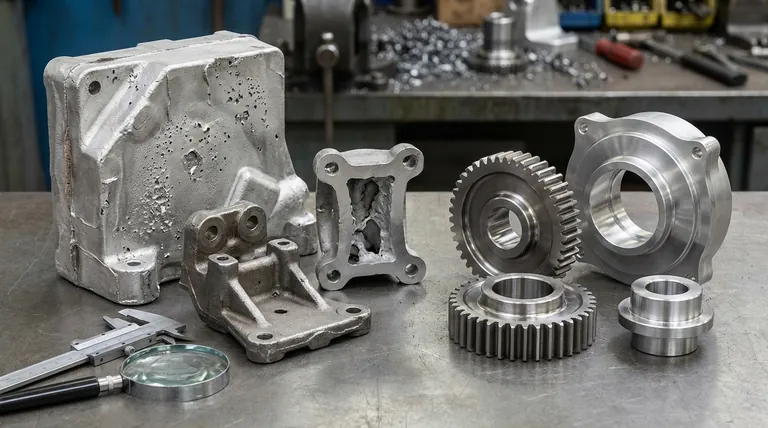

La Necesidad de Mecanizado Secundario

Debido a las tolerancias deficientes y al acabado superficial, casi todas las piezas fundidas requieren mecanizado secundario.

Esto implica procesos como fresado, torneado, taladrado o rectificado para lograr las dimensiones finales y la suavidad requeridas. Este paso de postprocesamiento añade un costo significativo y anula algunas de las ventajas iniciales de velocidad de la fundición.

Integridad del Material y Riesgos de Defectos

La transición de un estado líquido a uno sólido es un proceso volátil que puede introducir una variedad de defectos estructurales, comprometiendo la integridad mecánica del componente final.

Porosidad

Los gases pueden disolverse en el metal fundido y luego quedar atrapados como burbujas cuando el metal se solidifica. Esto crea pequeños vacíos internos conocidos como porosidad.

Estos vacíos actúan como concentradores de tensión, reduciendo la resistencia general de la pieza y haciéndola susceptible a fallas bajo carga, especialmente la fatiga.

Contracción y Fisuras en Caliente

Si las secciones más gruesas de una pieza fundida se enfrían más lentamente que las secciones delgadas adyacentes, puede crear vacíos o depresiones llamados defectos de contracción.

Además, si el molde restringe la contracción libre de la pieza, puede generar acumulación de tensión que provoca la formación de grietas mientras el metal aún está caliente, un defecto conocido como fisuración en caliente o grieta en caliente.

Inclusiones

Las impurezas no metálicas, como partículas del material del molde (granos de arena), escoria u óxidos, pueden quedar atrapadas dentro del metal en solidificación.

Estas inclusiones interrumpen la estructura de grano metálico y crean puntos débiles dentro de la pieza, similar al efecto de la porosidad.

Comprender las Compensaciones: Fundición frente a Otros Procesos

Las desventajas de la fundición se entienden mejor en comparación con los métodos de fabricación alternativos. Su elección depende enteramente de los requisitos específicos de la pieza.

Fundición frente a Mecanizado

El mecanizado a partir de un bloque sólido de metal (desbaste) ofrece una precisión dimensional y un acabado superficial superiores. También produce una pieza con una estructura interna más uniforme y predecible.

La compensación es el desperdicio y el tiempo. El mecanizado es un proceso sustractivo que crea una cantidad significativa de material de desecho (virutas) y puede ser mucho más lento y costoso para producir formas complejas desde cero.

Fundición frente a Forja

La forja implica dar forma al metal utilizando fuerzas compresivas, lo que refina la estructura de grano del metal y produce piezas con una resistencia, tenacidad y resistencia a la fatiga excepcionales.

Sin embargo, la forja se limita a geometrías menos complejas que la fundición y generalmente conlleva un costo de utillaje más alto, lo que la hace más adecuada para aplicaciones de alto rendimiento donde la resistencia es primordial.

Fundición frente a Fabricación Aditiva (Impresión 3D)

La impresión 3D de metales proporciona una libertad geométrica casi ilimitada sin costos iniciales de utillaje, lo que la hace ideal para prototipos, piezas personalizadas y componentes altamente complejos de bajo volumen.

La principal desventaja de la impresión 3D es su lenta velocidad de construcción y el alto costo por pieza a escala, lo que hace que la fundición sea mucho más económica para la producción en masa.

Tomar la Decisión Correcta para su Objetivo

Para decidir si las desventajas de la fundición son aceptables para su proyecto, evalúe su prioridad de ingeniería principal.

- Si su enfoque principal son las tolerancias estrictas y un acabado perfecto: Planifique un mecanizado secundario significativo o considere comenzar con un enfoque de mecanizado a partir de desbaste.

- Si su enfoque principal es la máxima resistencia del material y la resistencia a la fatiga: La forja es el proceso superior para piezas con geometrías que lo permiten.

- Si su enfoque principal es la producción de bajo volumen o la creación rápida de prototipos: Evite los altos costos de utillaje de la fundición y explore el mecanizado CNC o la fabricación aditiva en su lugar.

Comprender estas limitaciones inherentes es la clave para utilizar la fundición de manera efectiva y evitar desajustes de fabricación costosos.

Tabla Resumen:

| Categoría de Desventaja | Problemas Clave | Impacto en la Pieza Final |

|---|---|---|

| Precisión y Acabado | Imprecisión dimensional, superficie rugosa | Requiere mecanizado secundario, añade costo |

| Integridad del Material | Porosidad, contracción, fisuras en caliente, inclusiones | Resistencia reducida, resistencia a la fatiga, posible falla |

| Comparación de Procesos | Menos preciso que el mecanizado, más débil que la forja, más lento que la impresión 3D para prototipos | No es ideal para necesidades de alta precisión, alta resistencia o bajo volumen |

¿Necesita ayuda para seleccionar el proceso de fabricación adecuado para su laboratorio o necesidades de producción? En KINTEK, nos especializamos en proporcionar equipos de laboratorio y consumibles para ayudarle a analizar materiales, probar prototipos y garantizar el control de calidad, ya sea que trabaje con piezas fundidas, forjadas o impresas en 3D. Contacte a nuestros expertos hoy mismo para discutir cómo podemos apoyar su proyecto con herramientas de precisión y soluciones confiables adaptadas a los requisitos de laboratorio.

Guía Visual

Productos relacionados

- Moldes de Prensado Isostático para Laboratorio

- Lámina y Placa de Titanio de Alta Pureza para Aplicaciones Industriales

La gente también pregunta

- ¿Cómo mejora una prensa isostática en caliente (HIP) la densificación de W-Cu? Logre una densidad teórica cercana con alta presión

- ¿Cómo mejora una máquina de prensa isostática en caliente (HIP) las aleaciones AlFeTiCrZnCu? Logrando 10 GPa de dureza y máxima densidad

- ¿Cuál es la función de los moldes de presión de alta resistencia para polvos de cobre nanoestructurados? Lograr una densificación de alta pureza

- ¿Cómo contribuyen los moldes de alta precisión a la formación de membranas electrolíticas de Li6PS5Cl? Lograr una densidad y un grosor perfectos

- ¿Cuáles son los factores que afectan el moldeo? Domina las 4 claves para obtener piezas plásticas perfectas