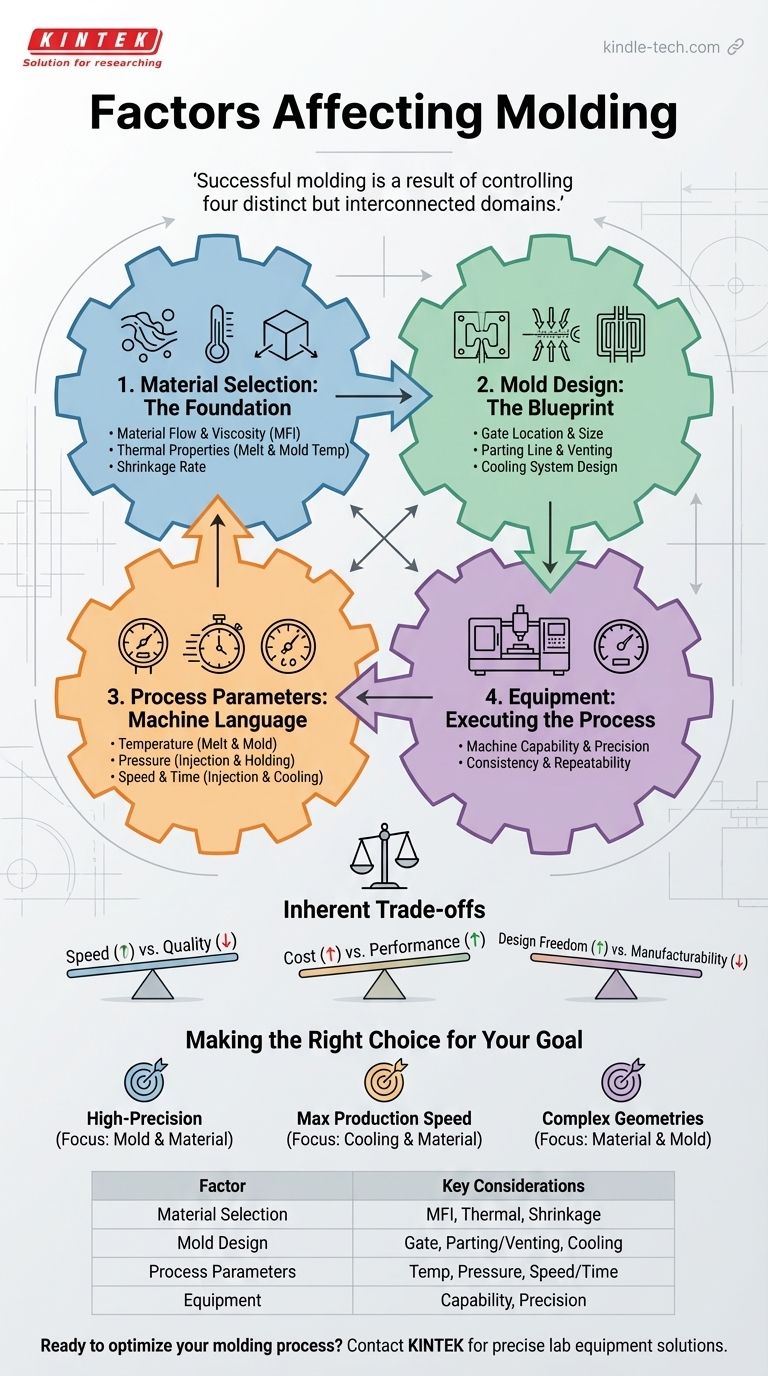

En esencia, un moldeo exitoso es el resultado de controlar cuatro dominios distintos pero interconectados. Los factores críticos que determinan la calidad, consistencia y rentabilidad de una pieza moldeada son las propiedades del material, el diseño del molde en sí, los parámetros del proceso utilizados durante el ciclo y el equipo que ejecuta el proceso.

La calidad de una pieza moldeada final nunca está determinada por una sola variable. Es el resultado de una interacción precisa y equilibrada entre el material elegido, el diseño físico de la herramienta y las presiones, temperaturas y tiempos específicos utilizados durante el ciclo de fabricación.

1. Selección del Material: La Base de la Pieza

La materia prima es el punto de partida que dicta el potencial y las limitaciones del producto final. Sus propiedades influyen tanto en el proceso de moldeo como en el rendimiento de la pieza en su uso final.

Flujo del Material y Viscosidad

El índice de fluidez del fundido (MFI) o la viscosidad de un polímero determina la facilidad con la que fluye hacia la cavidad del molde. Los materiales de alto flujo llenan más fácilmente las piezas complejas de paredes delgadas, pero pueden ser más propensos a las rebabas (fugas fuera del molde).

Propiedades Térmicas

La temperatura de fusión dicta la energía necesaria para hacer fluir el material, mientras que la temperatura del molde afecta el acabado superficial y el tiempo de enfriamiento. La estabilidad térmica del material es fundamental para prevenir la degradación por calor excesivo o tiempo en el barril.

Tasa de Encogimiento (Contracción)

Cada plástico se encoge a medida que se enfría de un estado fundido a uno sólido. Esta tasa de encogimiento, que varía significativamente entre materiales, debe tenerse en cuenta en el diseño del molde para lograr la precisión dimensional final de la pieza.

2. Diseño del Molde: El Plano para la Calidad

El molde es la herramienta física que da forma al material. Su diseño es posiblemente el factor más crítico para prevenir defectos y asegurar una producción eficiente.

Ubicación y Tamaño de la Compuerta (Gate)

La compuerta (gate) es el punto de entrada del plástico fundido a la cavidad. Su ubicación y tamaño son críticos para controlar los patrones de flujo, minimizar defectos cosméticos como el chorreado (jetting) y determinar dónde se formarán las líneas de soldadura (donde se encuentran dos frentes de flujo).

Línea de Partición y Ventilación

La línea de partición es donde se unen las dos mitades del molde. Un asiento incorrecto puede causar rebabas. Los respiraderos (vents) son canales microscópicos que permiten que el aire y el gas atrapados escapen de la cavidad a medida que se llena. Una ventilación inadecuada provoca piezas incompletas (tiros cortos) o marcas de quemado.

Diseño del Sistema de Enfriamiento

La disposición de los canales de enfriamiento dentro del molde controla directamente la velocidad y uniformidad del enfriamiento. Un sistema de enfriamiento ineficiente o desequilibrado es una causa principal de deformación de la pieza y tiempos de ciclo innecesariamente largos.

3. Parámetros del Proceso: El Lenguaje de la Máquina

Estas son las variables configuradas en la máquina de moldeo para cada ciclo. Deben optimizarse para la combinación específica de material y diseño del molde.

Temperatura

Hay dos temperaturas clave: la temperatura de fusión (la temperatura del plástico al ser inyectado) y la temperatura del molde (la temperatura superficial de la cavidad). Estas deben estar en el equilibrio correcto para asegurar un flujo adecuado, un buen acabado superficial y una tensión interna mínima.

Presión

La presión de inyección fuerza el material hacia el molde. A esto le sigue la presión de mantenimiento (o "presión de empaque"), que compensa el encogimiento del material a medida que comienza a enfriarse, previniendo marcas de hundimiento y vacíos.

Velocidad y Tiempo

La velocidad de inyección afecta la rapidez con la que se llena el molde, influyendo tanto en la apariencia superficial como en las tensiones internas. El tiempo de enfriamiento, a menudo la parte más larga del ciclo, está determinado por el material, el espesor de la pieza y la temperatura del molde.

Comprender las Compensaciones Inherentes

Optimizar un proceso de moldeo es siempre un acto de equilibrio. Comprender estos compromisos es clave para tomar decisiones informadas.

Velocidad vs. Calidad

Aumentar la velocidad de inyección o reducir el tiempo de enfriamiento puede acortar el tiempo total del ciclo y reducir los costos. Sin embargo, esto a menudo se produce a costa de un aumento de defectos como rebabas, tensión interna, deformación o marcas de hundimiento.

Costo vs. Rendimiento

Los polímeros de alto rendimiento y los moldes complejos con características como correderas o canales calientes ofrecen piezas superiores, pero con un costo inicial significativo. Los materiales más baratos y las herramientas más simples pueden ser suficientes para aplicaciones menos exigentes, pero limitan la libertad de diseño y la calidad de la pieza.

Libertad de Diseño vs. Fabricabilidad

Un diseñador puede imaginar una pieza compleja, pero su geometría puede crear desafíos de moldeo. Características como esquinas agudas, variaciones extremas en el espesor de la pared o nervaduras profundas pueden ser difíciles de llenar y enfriar uniformemente, lo que requiere una colaboración cuidadosa entre diseñadores e ingenieros de fabricación.

Tomar la Decisión Correcta para su Objetivo

La configuración "correcta" depende totalmente de su objetivo principal. Utilice su meta para guiar qué factores prioriza.

- Si su enfoque principal son la alta precisión y las tolerancias estrictas: Priorice un molde meticulosamente diseñado con enfriamiento preciso y seleccione un material con una tasa de encogimiento baja y uniforme.

- Si su enfoque principal es la máxima velocidad de producción: Enfatice la optimización del tiempo de enfriamiento a través de un diseño de molde eficiente y la selección de un material que se solidifique rápidamente.

- Si su enfoque principal es moldear geometrías complejas: Concéntrese en la selección de materiales (polímeros de alto flujo) y el diseño avanzado del molde, incluyendo ubicaciones estratégicas de compuertas y ventilación robusta.

En última instancia, dominar el proceso de moldeo significa comprender que cada factor influye en los demás, lo que requiere un enfoque holístico para lograr resultados consistentes y de alta calidad.

Tabla Resumen:

| Factor | Consideraciones Clave |

|---|---|

| Selección del Material | Índice de fluidez del fundido (MFI), propiedades térmicas, tasa de encogimiento |

| Diseño del Molde | Ubicación/tamaño de la compuerta, línea de partición, ventilación, sistema de enfriamiento |

| Parámetros del Proceso | Temperatura (fusión y molde), presión (inyección y mantenimiento), velocidad y tiempo |

| Equipo | Capacidad, precisión y consistencia de la máquina |

¿Listo para optimizar su proceso de moldeo? El equipo de laboratorio adecuado es fundamental para probar las propiedades del material, prototipar diseños de moldes y validar los parámetros del proceso. KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles precisos que necesita para dominar estos factores críticos. Ya sea que esté desarrollando nuevos materiales o refinando ciclos de producción, nuestras soluciones le ayudan a lograr resultados consistentes y de alta calidad. Contacte a nuestros expertos hoy mismo para discutir cómo podemos apoyar sus objetivos de laboratorio y fabricación.

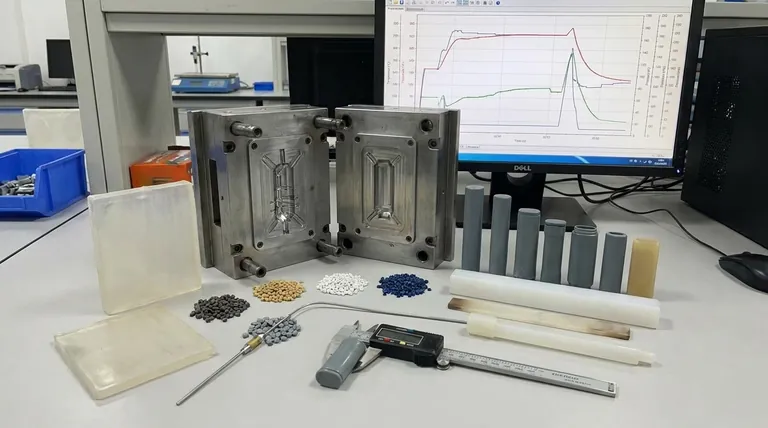

Guía Visual

Productos relacionados

- Moldes de Prensado Isostático para Laboratorio

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Colector de corriente de papel de aluminio para batería de litio

- Mezclador Rotatorio de Disco de Laboratorio para Mezcla y Homogeneización Eficiente de Muestras

- Enfriador de trampa fría directa para vacío

La gente también pregunta

- ¿Cómo contribuyen los moldes de alta precisión a la formación de membranas electrolíticas de Li6PS5Cl? Lograr una densidad y un grosor perfectos

- ¿Qué es un molde en la fabricación? Desbloquee la producción en masa con herramientas de precisión

- ¿Qué es un troquel de prensado? La herramienta de precisión para dar forma a polvos en pastillas sólidas

- ¿Para qué se utilizan los moldes? Desbloqueando la producción en masa de piezas de precisión

- ¿Cuál es la función de los moldes de presión de alta resistencia para polvos de cobre nanoestructurados? Lograr una densificación de alta pureza