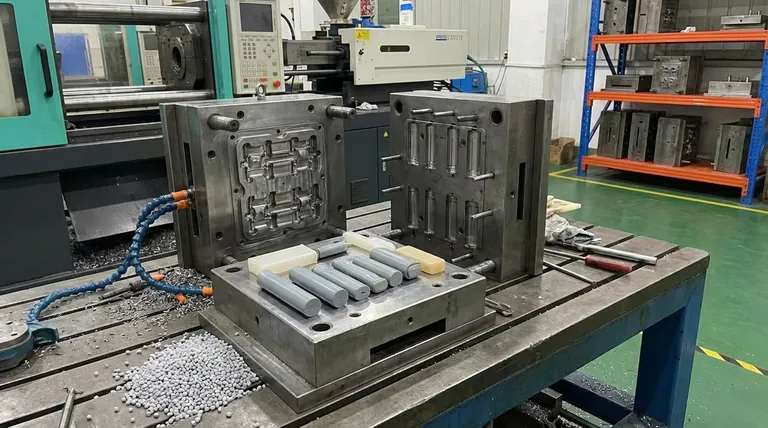

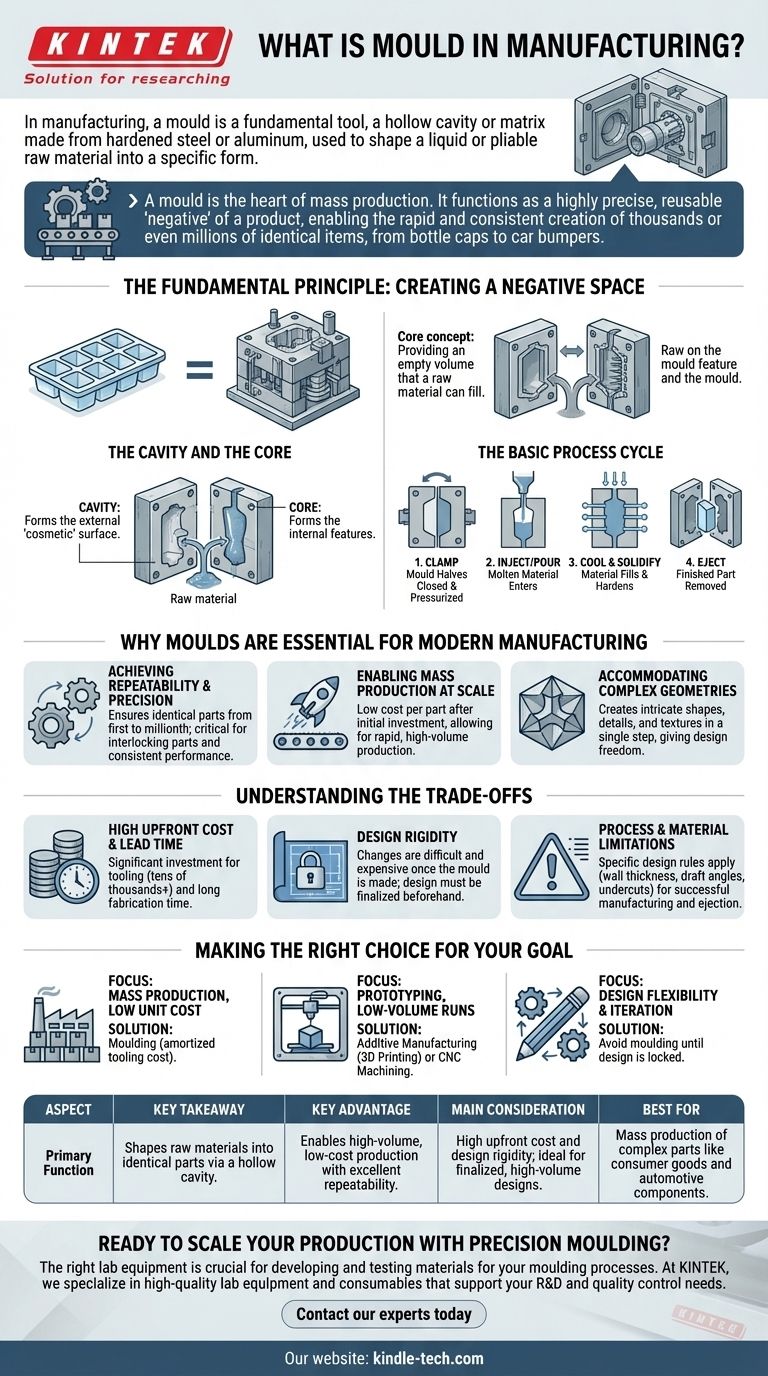

En la fabricación, un molde es una herramienta fundamental. Es una cavidad hueca o matriz, típicamente hecha de acero endurecido o aluminio, que se utiliza para dar forma a un material crudo líquido o maleable —como plástico fundido, metal o vidrio— en una forma específica y deseada. El material se inyecta o vierte en el molde, donde se enfría y solidifica, adoptando la forma inversa de la cavidad para crear una pieza terminada.

Un molde es el corazón de la producción en masa. Funciona como un "negativo" altamente preciso y reutilizable de un producto, permitiendo la creación rápida y consistente de miles o incluso millones de artículos idénticos, desde tapas de botellas hasta parachoques de automóviles.

El Principio Fundamental: Creación de un Espacio Negativo

En esencia, un molde funciona proporcionando un volumen vacío que un material crudo puede llenar. Piense en una simple bandeja de cubitos de hielo: la bandeja es el molde, el agua es la materia prima y los cubitos de hielo congelados son los productos terminados. Los moldes de fabricación operan bajo el mismo principio, pero con una complejidad y precisión mucho mayores.

La Cavidad y el Núcleo

La mayoría de los moldes industriales están hechos de al menos dos mitades. La cavidad es la parte del molde que típicamente forma la superficie externa, "cosmética" del producto. El núcleo es la otra mitad que forma las características internas del producto. Cuando las dos mitades se sujetan juntas, el espacio entre la cavidad y el núcleo crea la forma exacta de la pieza a producir.

El Ciclo Básico del Proceso

Aunque las técnicas específicas varían, el ciclo general es consistente. Primero, las dos mitades del molde se cierran y se mantienen unidas bajo una inmensa presión. Luego, el material crudo fundido se inyecta o vierte en el molde cerrado. El material llena la cavidad, se solidifica a medida que se enfría y, finalmente, el molde se abre y la pieza terminada es expulsada.

Por Qué los Moldes Son Esenciales para la Fabricación Moderna

Los moldes no son solo herramientas; son la tecnología habilitadora detrás de la escala y la consistencia del mundo moderno. Su uso se debe a varias ventajas clave.

Lograr Repetibilidad y Precisión

Un molde bien hecho asegura que la primera pieza producida sea virtualmente idéntica a la millonésima. Este nivel de repetibilidad es crítico para productos con piezas entrelazadas, tolerancias estrictas y requisitos de rendimiento consistentes.

Permitir la Producción en Masa a Escala

Si bien la fabricación del molde inicial es un proceso que consume tiempo y es costoso, el costo por pieza se vuelve extremadamente bajo una vez que está en operación. Esto permite la producción en masa de bienes a una velocidad y costo que serían imposibles con otros métodos como el mecanizado.

Adaptarse a Geometrías Complejas

Los procesos de moldeo pueden crear formas increíblemente complejas, detalles intrincados y texturas variadas en un solo paso. Esto otorga a los diseñadores una inmensa libertad para crear productos funcionales y estéticamente agradables que serían difíciles o prohibitivamente costosos de fabricar de otra manera.

Comprendiendo las Ventajas y Desventajas

A pesar de sus ventajas, elegir un proceso de fabricación basado en moldes implica consideraciones significativas y no es adecuado para todas las aplicaciones.

Alto Costo Inicial y Plazo de Entrega

La principal desventaja es la inversión inicial. El diseño y la fabricación de un molde de acero de alta calidad, a menudo llamado herramienta, puede costar decenas o cientos de miles de dólares y tardar semanas o meses en completarse.

Rigidez del Diseño

Una vez que un molde se mecaniza a partir de acero endurecido, realizar cambios en el diseño del producto es extremadamente difícil y costoso. Esta rigidez del diseño significa que el diseño del producto debe estar completamente finalizado y validado antes de que se cree el molde. Un error descubierto más tarde puede representar un costo catastrófico.

Limitaciones del Proceso y del Material

La elección del proceso de moldeo (por ejemplo, moldeo por inyección para plásticos, fundición a presión para metales) impone reglas de diseño específicas. Características como el espesor de la pared, los ángulos de desmoldeo (ligeras conicidades para permitir la expulsión de la pieza) y los socavados deben diseñarse cuidadosamente para asegurar que la pieza pueda fabricarse con éxito y expulsarse del molde.

Tomando la Decisión Correcta para Su Objetivo

Comprender el papel de un molde es comprender la economía de la producción. Su decisión de utilizar un proceso basado en moldes debe basarse en el volumen, el presupuesto y la madurez del diseño de su proyecto.

- Si su enfoque principal es la producción en masa y el bajo costo unitario: El moldeo es la solución definitiva una vez que el alto costo inicial de las herramientas puede amortizarse en un gran número de piezas.

- Si su enfoque principal es la creación de prototipos o tiradas de bajo volumen: El alto costo de las herramientas hace que el moldeo sea poco práctico; considere la fabricación aditiva (impresión 3D) o el mecanizado CNC en su lugar.

- Si su enfoque principal es la flexibilidad y la iteración del diseño: Evite comprometerse con un molde hasta que su diseño esté completamente probado y bloqueado, ya que los cambios son costosos y requieren mucho tiempo.

Comprender el concepto del molde es fundamental para entender cómo la gran mayoría de los productos físicos en nuestro mundo cobran vida.

Tabla Resumen:

| Aspecto | Conclusión Clave |

|---|---|

| Función Principal | Da forma a las materias primas en piezas idénticas a través de una cavidad hueca. |

| Ventaja Clave | Permite la producción de alto volumen y bajo costo con excelente repetibilidad. |

| Consideración Principal | Alto costo inicial y rigidez del diseño; ideal para diseños finalizados y de alto volumen. |

| Mejor Para | Producción en masa de piezas complejas como bienes de consumo y componentes automotrices. |

¿Listo para Escalar Su Producción con Moldeo de Precisión?

El equipo de laboratorio adecuado es crucial para desarrollar y probar materiales para sus procesos de moldeo. En KINTEK, nos especializamos en equipos de laboratorio y consumibles de alta calidad que apoyan sus necesidades de I+D y control de calidad.

Ya sea que esté probando las propiedades de flujo de polímeros, analizando la durabilidad del material o asegurando una calidad consistente para la producción en masa, nuestras soluciones le ayudan a lograr resultados confiables.

Contacte a nuestros expertos hoy para discutir cómo KINTEK puede equipar su laboratorio para el éxito en la fabricación.

Guía Visual

Productos relacionados

- Moldes de Prensado Isostático para Laboratorio

- Lámina y Placa de Titanio de Alta Pureza para Aplicaciones Industriales

- Soportes personalizados de PTFE para obleas para laboratorios y procesamiento de semiconductores

- Junta aislante de cerámica de zirconio Ingeniería avanzada de cerámica fina

- Enfriador de trampa fría directa para vacío

La gente también pregunta

- ¿Por qué la presión se limita generalmente a 30 MPa cuando se utilizan moldes de grafito para el sinterizado por prensado en caliente de aleaciones W-Si?

- ¿Qué hace un molde de pre-prensa? Maximiza el rendimiento de Rosin y previene la rotura de las bolsas

- ¿Cómo se utiliza la lámina de aluminio como consumible durante el ensamblaje de moldes de sinterización en frío? Optimice la longevidad de las herramientas

- ¿Cuál es el papel de los moldes de grafito de alta pureza en el prensado en caliente de fases MAX? Lograr la síntesis de materiales de alta densidad

- Qué papel juega un molde de acero inoxidable durante el prensado en caliente de Li6PS5Cl? Lograr una densificación precisa en estado sólido

- ¿Cuáles son las funciones específicas de una matriz de nylon durante el ensamblaje de moldes de baterías? Garantice pruebas precisas de baterías de estado sólido

- ¿Cuáles son las funciones de los moldes de PEEK y las varillas de titanio? Herramientas esenciales para pruebas de baterías de estado sólido

- ¿Cuáles son las funciones principales de los moldes de grafito de alta resistencia? Optimice los resultados de sinterización de sus objetivos de rutenio