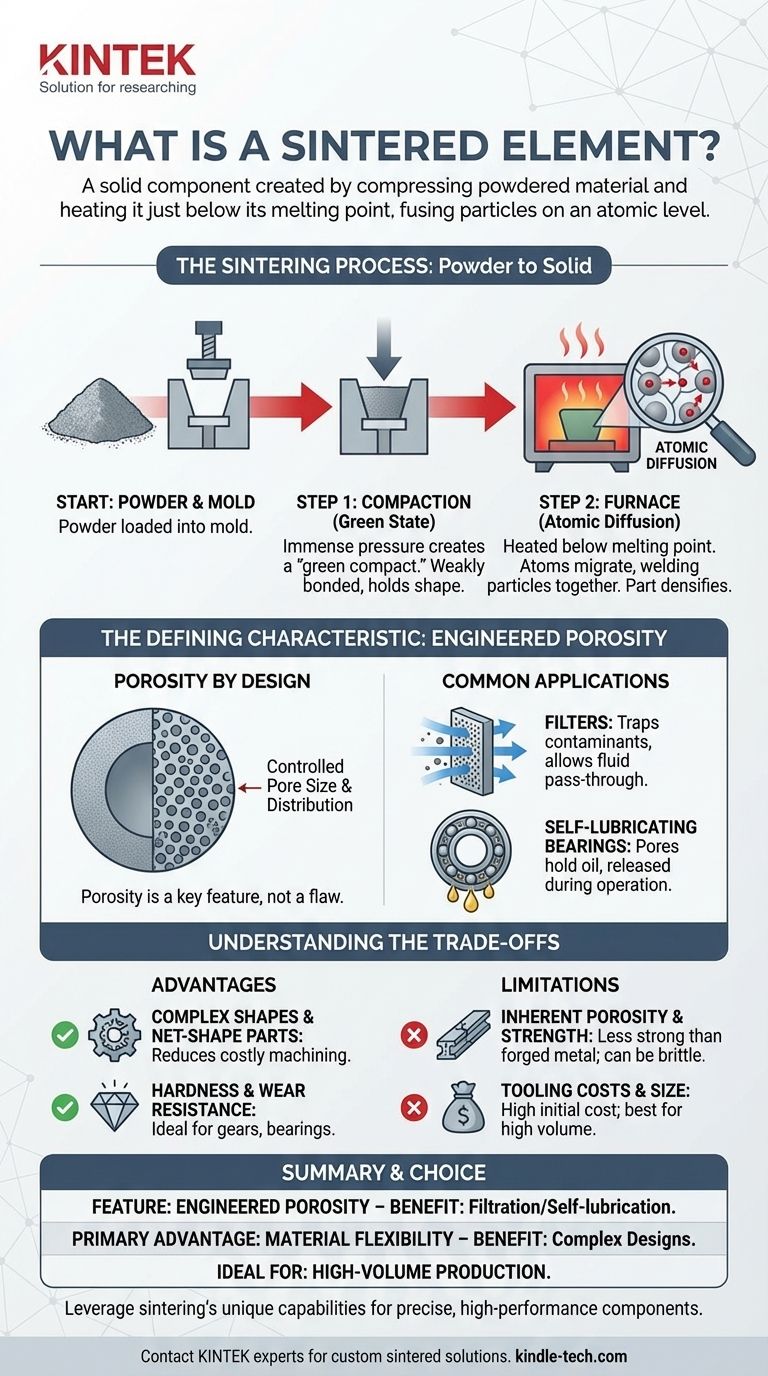

En esencia, un elemento sinterizado es un componente sólido creado al comprimir un material en polvo —como metal, cerámica o plástico— y calentarlo justo por debajo de su punto de fusión. Este proceso hace que las partículas de polvo individuales se fusionen a nivel atómico, formando una estructura fuerte y rígida. La característica definitoria de un elemento sinterizado es que su densidad y porosidad pueden diseñarse con precisión para aplicaciones específicas.

El concepto central que hay que comprender es que la sinterización construye un objeto sólido desde cero, partícula por partícula, sin llegar nunca a fundir el material. Este proceso único de "estado sólido" otorga a los ingenieros un control preciso sobre la estructura final del material, creando componentes con propiedades como la porosidad controlada que a menudo son imposibles de lograr con la fundición o el mecanizado tradicionales.

Cómo la sinterización transforma el polvo en un sólido

La creación de un elemento sinterizado es un proceso de varias etapas que se basa en la presión y la energía térmica para cambiar fundamentalmente la naturaleza de un material en polvo.

El punto de partida: Polvo y un molde

El proceso comienza con un polvo fino del material elegido. Este polvo se carga cuidadosamente en una matriz o molde que tiene la forma negativa de la pieza final.

Paso 1: Compactación (El estado "verde")

Se aplica una presión inmensa al polvo dentro del molde. Esta compactación obliga a las partículas a entrar en contacto cercano, creando una pieza frágil y débilmente unida que a menudo se denomina "compacto verde". Esta pieza mantiene su forma pero tiene muy poca resistencia estructural.

Paso 2: El horno (Difusión atómica)

El compacto verde se retira con cuidado del molde y se coloca en un horno de alta temperatura. Se calienta a una temperatura específica que es lo suficientemente alta como para excitar los átomos, pero permanece por debajo del punto de fusión del material.

El mecanismo de fusión

A esta temperatura elevada, se produce un fenómeno denominado difusión atómica. Los átomos de las partículas individuales migran a través de los límites hacia sus vecinas, soldando efectivamente las partículas a nivel microscópico. Cualquier aglutinante temporal utilizado durante la compactación se quema, y la pieza se encoge y densifica hasta convertirse en un componente sólido final.

La característica definitoria: Porosidad diseñada

A diferencia de los metales fundidos o forjados, donde la porosidad se considera un defecto, en los elementos sinterizados es a menudo una característica clave del diseño.

Porosidad por diseño, no por defecto

Debido a que la pieza se construye a partir de partículas individuales, queda una red de poros microscópicos en la estructura final. La clave es que el tamaño y la distribución de estos poros se pueden controlar con una precisión notable.

Control del tamaño de los poros y la densidad

Al ajustar el tamaño inicial del polvo, la presión de compactación y la temperatura y duración del proceso de sinterización, los fabricantes pueden dictar la densidad final de la pieza. Esto permite la creación de todo, desde componentes casi sólidos hasta estructuras altamente porosas, similares a filtros.

Aplicaciones comunes de la porosidad

Esta porosidad diseñada es la base de muchas aplicaciones. Los elementos sinterizados se utilizan como filtros, donde su red de poros controlada permite el paso de fluidos mientras atrapa contaminantes. También se utilizan para cojinetes autolubricantes, donde los poros se impregnan de aceite que se libera durante el funcionamiento.

Comprender las compensaciones

Elegir un elemento sinterizado requiere comprender tanto sus potentes ventajas como sus limitaciones inherentes.

La ventaja: Formas complejas y mezclas de materiales

La sinterización sobresale en la producción de piezas complejas de forma neta con alta precisión, lo que reduce o elimina drásticamente la necesidad de un mecanizado secundario costoso. También permite la creación de piezas a partir de materiales o combinaciones de materiales que no se pueden alear mediante la fusión.

La ventaja: Dureza y resistencia al desgaste

La pieza sinterizada final suele ser muy dura y resistente al desgaste, lo que hace que estos elementos sean ideales para engranajes, cojinetes y otros componentes sometidos a fricción.

La limitación: Porosidad inherente y resistencia

Aunque son resistentes, una pieza sinterizada rara vez es tan resistente como un componente totalmente denso hecho de metal forjado o laminado. La porosidad residual, por pequeña que sea, puede ser un punto de debilidad, lo que podría hacer que la pieza sea más frágil y menos resistente a las cargas de alto impacto.

La limitación: Costos de utillaje y tamaño

Los troqueles y moldes necesarios para la etapa de compactación son costosos de producir. Esto hace que la sinterización sea más rentable para tiradas de producción de gran volumen donde el costo inicial del utillaje se puede amortizar en miles de piezas. El proceso también se limita generalmente a componentes pequeños y medianos.

Tomar la decisión correcta para su aplicación

Seleccionar el proceso de fabricación correcto depende enteramente de su objetivo final.

- Si su enfoque principal es la filtración o la autolubricación: La sinterización es la opción ideal, ya que es uno de los pocos procesos que le permite diseñar la porosidad exacta que requiere su aplicación.

- Si su enfoque principal es crear una pieza compleja de gran volumen de manera rentable: La sinterización es un excelente candidato, ya que produce componentes de forma casi neta que minimizan el desperdicio de material y la mano de obra de mecanizado.

- Si su enfoque principal es la máxima resistencia absoluta y la resistencia al impacto: Un componente forjado o mecanizado a partir de un tocho sólido es probablemente una opción más adecuada, ya que evita la porosidad inherente de una pieza sinterizada.

Al comprender los principios de la sinterización, puede aprovechar sus capacidades únicas para resolver desafíos de ingeniería que otros métodos de fabricación no pueden abordar.

Tabla de resumen:

| Característica | Descripción | Beneficio |

|---|---|---|

| Proceso | El polvo se compacta y se calienta por debajo del punto de fusión. | Crea piezas complejas de forma neta con un desperdicio mínimo. |

| Característica clave | Porosidad diseñada | Puede diseñarse para filtración o autolubricación. |

| Ventaja principal | Flexibilidad de material y forma | Ideal para materiales difíciles de mecanizar y diseños intrincados. |

| Ideal para | Producción de gran volumen de piezas pequeñas a medianas. | Rentable para tiradas grandes tras la inversión inicial en utillaje. |

¿Necesita un componente de alto rendimiento y precisión para su aplicación?

En KINTEK, nos especializamos en equipos y consumibles de laboratorio de alta calidad, incluidos elementos sinterizados personalizados. Nuestra experiencia en la ciencia de los materiales nos permite crear componentes con las propiedades exactas —como porosidad controlada para filtros o cojinetes autolubricantes— que requieren su laboratorio o proceso de producción.

Le ayudamos a aprovechar las ventajas únicas de la sinterización para resolver desafíos complejos de ingeniería, reducir costos y mejorar la eficiencia.

Póngase en contacto con nuestros expertos hoy mismo para analizar cómo una solución sinterizada personalizada puede beneficiar sus necesidades específicas.

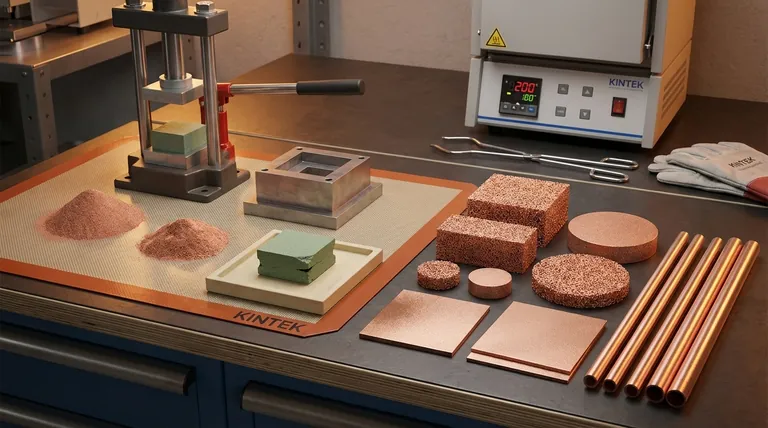

Guía Visual

Productos relacionados

- Espuma de cobre

- Prensa Filtro de Laboratorio Hidráulica de Diafragma para Filtración de Laboratorio

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

- Elementos Calefactores de Carburo de Silicio SiC para Horno Eléctrico

- Fabricante de piezas personalizadas de PTFE Teflon para personalización de aisladores no estándar

La gente también pregunta

- ¿Cuáles son los factores que afectan la transferencia de calor? Domine las variables clave para un rendimiento térmico óptimo

- ¿Cuáles son las aplicaciones comunes de la espuma de cobre? Una guía de sus usos de alto rendimiento

- ¿Cómo pueden diferentes materiales tener diferente capacidad calorífica? Desvelando los Secretos Microscópicos del Almacenamiento de Energía

- ¿Cuáles son los tamaños y espesores disponibles para la espuma de cobre? Optimice su rendimiento térmico y de filtración

- ¿Para qué se utiliza la espuma de cobre? Una guía de sus aplicaciones térmicas y energéticas de alto rendimiento