El mejor medio para un molino de bolas no es un material único, sino una elección dictada enteramente por su aplicación específica. Las dos opciones más dominantes y efectivas son las bolas de acero y las bolas de cerámica. El acero es la opción superior para la molienda de alto impacto de materiales duros debido a su alta densidad, mientras que la cerámica es esencial para aplicaciones donde prevenir la contaminación del producto es el objetivo principal.

El medio óptimo para el molino de bolas representa una compensación fundamental entre la eficiencia de molienda y la pureza del producto. Las bolas de acero ofrecen la máxima potencia y velocidad de molienda, mientras que las bolas de cerámica proporcionan el producto final más limpio y menos contaminado.

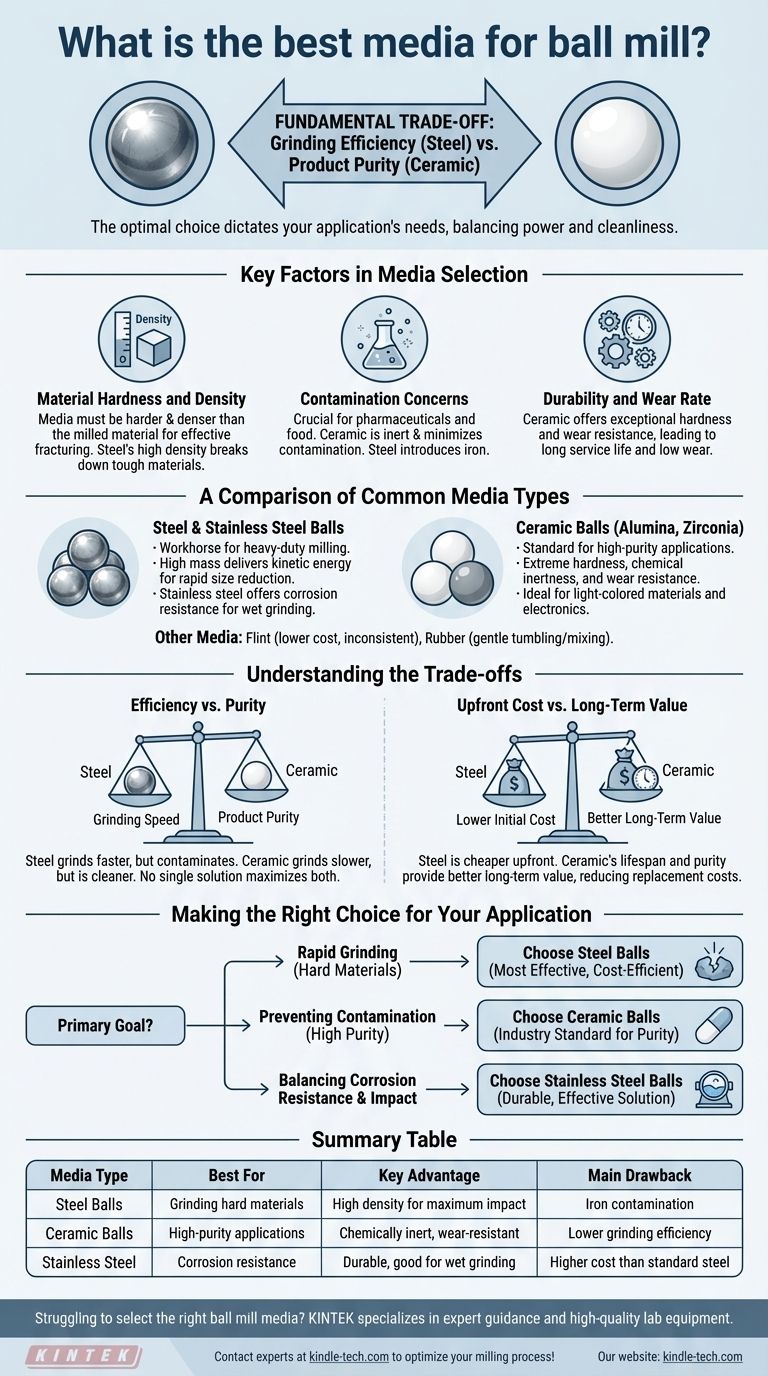

Factores clave en la selección del medio

Para determinar el medio ideal, primero debe evaluar las demandas de su proceso. El material que se muele, su dureza y los estándares de calidad del producto final guiarán su decisión.

Dureza y densidad del material

El medio de molienda debe ser significativamente más duro y denso que el material que se está moliendo. Este diferencial es lo que permite que el medio fracture y reduzca eficazmente el tamaño de partícula de la carga.

La alta densidad del acero lo hace excepcionalmente eficaz para descomponer materiales resistentes, gruesos o altamente resistentes que requieren una fuerza de impacto significativa.

Preocupaciones por la contaminación

Este es a menudo el factor más crítico. Durante el proceso de molienda, el medio inevitablemente se desgastará, introduciendo partículas microscópicas de sí mismo en su producto.

Si está moliendo productos farmacéuticos, materiales de calidad alimentaria o productos químicos de alta pureza, los medios cerámicos no son negociables. Son químicamente inertes y minimizan la contaminación. Por el contrario, los medios de acero estándar introducirán hierro en la mezcla.

Durabilidad y tasa de desgaste

La tasa de desgaste del medio afecta tanto a los costos operativos como a la pureza del producto. Los medios de baja calidad que se desgastan rápidamente deben reemplazarse con más frecuencia e introducen más contaminantes.

Las bolas de cerámica son conocidas por su dureza excepcional y su alta resistencia a la abrasión, lo que les confiere una vida útil muy larga y una baja tasa de desgaste.

Una comparación de los tipos de medios comunes

Aunque se pueden utilizar muchos materiales, la elección casi siempre se reduce a unos pocos seleccionados, cada uno con ventajas distintas.

Bolas de acero y acero inoxidable

Las bolas de acero son el caballo de batalla de la molienda de servicio pesado. Su alta masa proporciona la energía cinética necesaria para una rápida reducción de tamaño.

Para aplicaciones donde la oxidación es una preocupación pero aún se necesita el alto impacto del acero, las bolas de acero inoxidable ofrecen un compromiso, proporcionando una mejor resistencia a la corrosión que el acero al carbono estándar.

Bolas de cerámica

Los medios cerámicos, como la alúmina o la zirconia, son el estándar para aplicaciones de alta pureza. Son apreciados por su dureza extrema, resistencia al desgaste e inercia química.

Esto los convierte en la opción ideal para materiales de color claro, electrónica y cualquier producto donde incluso trazas de contaminación por hierro serían inaceptables.

Otros medios (pedernal, caucho)

Materiales como los guijarros de pedernal son una alternativa natural y de menor costo a los medios fabricados, pero ofrecen un rendimiento y una forma menos consistentes.

Las bolas de caucho son una opción altamente especializada que se utiliza para aplicaciones que requieren un volteo y mezcla suaves en lugar de una reducción agresiva del tamaño.

Comprender las compensaciones

Elegir un medio de molienda es un acto de equilibrio. Comprender los compromisos inherentes es clave para evitar errores costosos e ineficiencias del proceso.

Eficiencia frente a pureza

Este es el dilema central. La densidad del acero significa que muele más rápido y de manera más eficiente que la cerámica del mismo tamaño. Sin embargo, esta eficiencia tiene el costo de la contaminación por hierro.

Debe decidir qué es más crítico para su proceso: la velocidad o la pureza. No existe una solución que maximice ambos.

Costo inicial frente a valor a largo plazo

Generalmente, las bolas de acero tienen un precio de compra inicial más bajo. Los medios cerámicos de alto rendimiento pueden representar una inversión inicial significativa.

Sin embargo, la mayor vida útil y la pureza superior de la cerámica pueden proporcionar un mejor valor a largo plazo, reduciendo los costos de reemplazo de los medios y evitando el rechazo de lotes debido a la contaminación.

Tomar la decisión correcta para su aplicación

Seleccione su medio basándose en una comprensión clara de su objetivo operativo principal.

- Si su enfoque principal es la molienda rápida de materiales duros: Las bolas de acero son su opción más efectiva y rentable.

- Si su enfoque principal es prevenir la contaminación del producto: Las bolas de cerámica son el estándar de la industria para garantizar una alta pureza.

- Si está equilibrando la resistencia a la corrosión con la molienda de alto impacto: Las bolas de acero inoxidable proporcionan una solución duradera y eficaz.

En última instancia, hacer coincidir las propiedades del medio con las demandas de su material y los estándares de pureza de su producto es la clave para una molienda exitosa.

Tabla de resumen:

| Tipo de medio | Mejor para | Ventaja clave | Principal inconveniente |

|---|---|---|---|

| Bolas de acero | Molienda de materiales duros | Alta densidad para máximo impacto | Contaminación por hierro |

| Bolas de cerámica | Aplicaciones de alta pureza | Químicamente inerte, resistente al desgaste | Menor eficiencia de molienda |

| Acero inoxidable | Resistencia a la corrosión | Duradero, bueno para molienda húmeda | Costo más alto que el acero estándar |

¿Tiene dificultades para seleccionar el medio de molino de bolas adecuado para sus materiales de laboratorio específicos? KINTEK se especializa en equipos y consumibles de laboratorio, y proporciona orientación experta y medios de molienda de alta calidad adaptados a su aplicación, ya sea que priorice la máxima potencia de molienda con acero o la pureza absoluta del producto con cerámica. ¡Póngase en contacto con nuestros expertos hoy mismo para optimizar su proceso de molienda y lograr resultados superiores!

Guía Visual

Productos relacionados

- Molino de bolas de laboratorio con frasco y bolas de molienda de alúmina y circonio

- Instrumento de tamizado electromagnético tridimensional

- Molino Vibratorio de Disco de Laboratorio para Molienda de Muestras

- Fabricante de piezas personalizadas de PTFE Teflon Tazón de molienda

- Mezclador de laboratorio Vortex, agitador orbital, mezclador multifuncional de rotación y oscilación

La gente también pregunta

- ¿Cuál es el rango de velocidad de un molino de bolas? Encuentre su eficiencia de molienda óptima

- ¿Cuáles son los requisitos para los frascos de molienda de bolas en la síntesis de LiMOCl4? Garantice la seguridad y la pureza en reacciones de alta presión

- ¿Cuál es la función de un molino de bolas planetario en la síntesis de nanocompuestos de (Cu–10Zn)-Al2O3? Aleación de alta energía

- ¿Cuál es la función de un molino planetario de bolas en la preparación de polvos de fase MAX? Desbloquea la homogeneidad atómica de alta pureza

- ¿Cuál es la función principal de un molino de bolas planetario en la preparación de acero ODS? Lograr la aleación mecánica a nanoescala