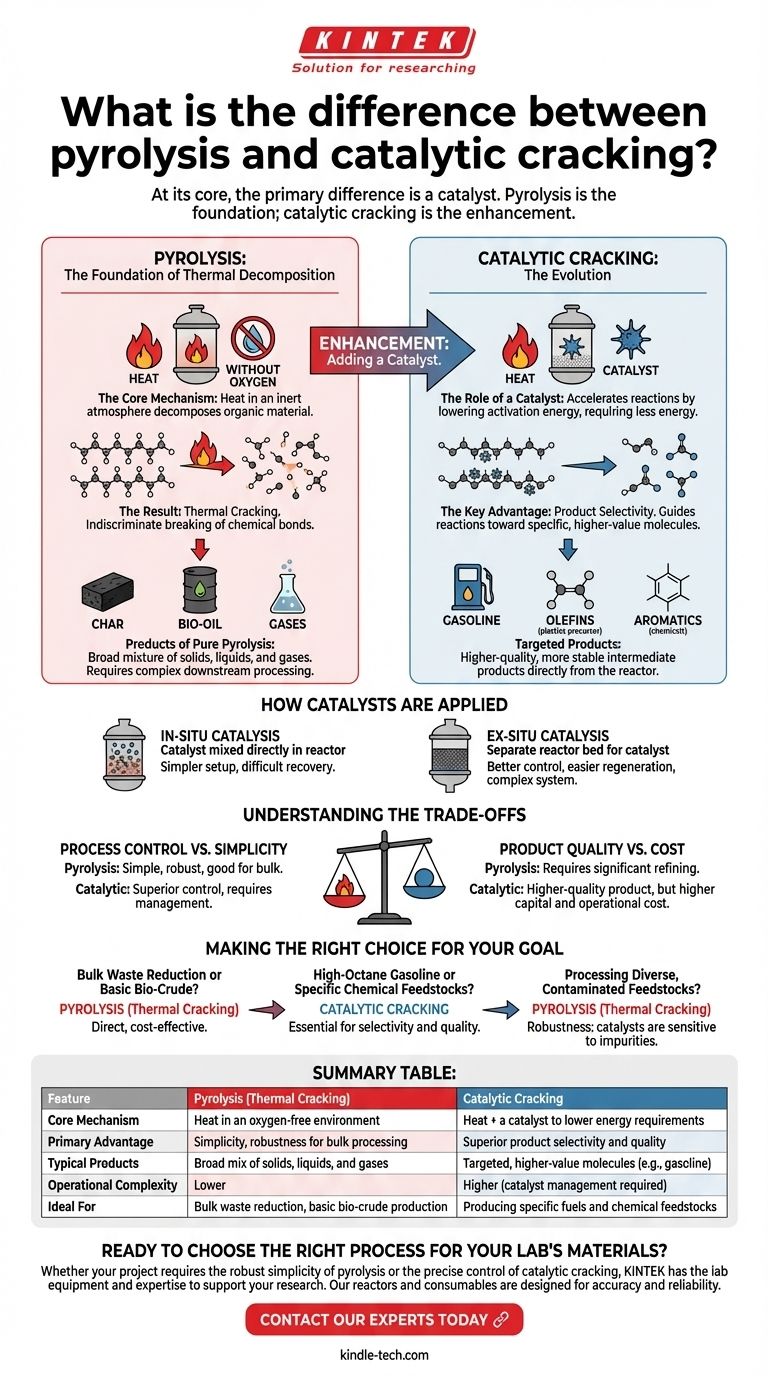

En esencia, la principal diferencia es un catalizador. La pirólisis es el proceso fundamental de descomponer materiales con calor en un ambiente libre de oxígeno, lo que resulta en craqueo térmico. El craqueo catalítico es una forma más avanzada de este proceso que introduce un catalizador para acelerar las reacciones y controlar selectivamente los productos finales.

La distinción esencial no es de oposición, sino de mejora. La pirólisis es el motor que impulsa la descomposición térmica; añadir un catalizador ajusta ese motor para un menor consumo de energía y la fabricación de precisión de moléculas de mayor valor.

¿Qué es la Pirólisis? La base de la descomposición térmica

El mecanismo central: calor sin oxígeno

La pirólisis es un proceso termoquímico que descompone la materia orgánica a temperaturas elevadas en una atmósfera inerte.

Al eliminar el oxígeno, el proceso evita la combustión (quemado). En lugar de quemarse, el calor intenso proporciona la energía necesaria para romper los enlaces químicos de cadena larga dentro del material.

El resultado: Craqueo térmico

Cuando la pirólisis se aplica a materias primas de hidrocarburos (como biomasa, plásticos o petróleo crudo), el resultado es el craqueo térmico.

El "craqueo" se refiere a la ruptura o fragmentación literal de moléculas de hidrocarburos grandes y complejas en otras más pequeñas, a menudo más útiles. Esto ocurre puramente debido a la energía térmica aplicada.

Productos de la pirólisis pura

El resultado del craqueo térmico suele ser una mezcla amplia de sólidos, líquidos y gases. Esto puede incluir carbón sólido, una fracción líquida a menudo denominada bioaceite o aceite de pirólisis, y varios gases no condensables. Esta mezcla suele ser compleja y requiere un procesamiento posterior significativo para convertirse en un producto final.

Introducción del catalizador: La evolución al craqueo catalítico

El papel de un catalizador

Un catalizador es una sustancia que aumenta la velocidad de una reacción química sin consumirse en ella. En el craqueo, funciona proporcionando una vía de reacción alternativa con una menor energía de activación.

Esto significa que los enlaces moleculares pueden romperse más fácilmente, requiriendo menos aporte de energía —específicamente, temperaturas más bajas— que el craqueo térmico por sí solo.

La ventaja clave: Selectividad del producto

Esta es la función más crítica del craqueo catalítico. Mientras que el craqueo térmico rompe las moléculas de manera algo indiscriminada, se puede elegir un catalizador para guiar la reacción hacia la producción de tipos específicos de moléculas.

Al controlar el tipo de catalizador, la temperatura y la presión, los operadores pueden producir selectivamente productos de alta demanda como hidrocarburos de rango de gasolina, olefinas (para plásticos) o aromáticos (para productos químicos).

Cómo se aplican los catalizadores

En la práctica, el catalizador se puede introducir de dos maneras principales.

La catálisis in-situ implica mezclar el catalizador directamente con la materia prima antes o durante la pirólisis. Esta es una configuración más simple, pero puede dificultar la recuperación del catalizador.

La catálisis ex-situ utiliza un lecho de reactor separado para el catalizador. Los vapores producidos durante la pirólisis se pasan a través de este segundo lecho para su mejora. Esto ofrece un mejor control y una regeneración más fácil del catalizador, pero añade complejidad al sistema.

Comprender las compensaciones

Control del proceso frente a simplicidad

El craqueo térmico es un proceso relativamente simple y robusto que es muy efectivo para el procesamiento de materiales a granel o la descomposición de hidrocarburos muy pesados.

El craqueo catalítico ofrece un control muy superior sobre el producto final, pero requiere gestionar la selección del catalizador, el coquizado (desactivación), la regeneración y el posible envenenamiento por contaminantes de la materia prima.

Calidad del producto frente a coste

Los productos del craqueo térmico a menudo requieren un hidrotratamiento significativo y otros pasos de refinación para convertirse en combustibles estables y utilizables.

El craqueo catalítico produce un producto intermedio de mayor calidad y más estable directamente desde el reactor, lo que reduce la necesidad de un procesamiento posterior extenso. Sin embargo, los propios catalizadores y los sistemas de reactor más complejos representan un coste de capital y operativo significativo.

Tomar la decisión correcta para su objetivo

- Si su enfoque principal es la reducción de residuos a granel o la producción de un bio-crudo básico: La pirólisis simple que conduce al craqueo térmico es a menudo el método más directo y rentable.

- Si su enfoque principal es la producción de gasolina de alto octanaje o materias primas químicas específicas: El craqueo catalítico es esencial para lograr la selectividad y calidad del producto requeridas.

- Si su enfoque principal es el procesamiento de materias primas diversas y potencialmente contaminadas: La robustez del craqueo térmico puede ser ventajosa, ya que los catalizadores pueden ser sensibles a las impurezas.

En última instancia, elegir el camino correcto depende enteramente de si su objetivo es la simple descomposición o la ingeniería molecular precisa.

Tabla de resumen:

| Característica | Pirólisis (Craqueo Térmico) | Craqueo Catalítico |

|---|---|---|

| Mecanismo central | Calor en un ambiente libre de oxígeno | Calor + un catalizador para reducir los requisitos de energía |

| Ventaja principal | Simplicidad, robustez para el procesamiento a granel | Selectividad y calidad de producto superiores |

| Productos típicos | Mezcla amplia de sólidos, líquidos y gases | Moléculas específicas de mayor valor (p. ej., gasolina) |

| Complejidad operativa | Menor | Mayor (se requiere gestión del catalizador) |

| Ideal para | Reducción de residuos a granel, producción de bio-crudo básico | Producción de combustibles específicos y materias primas químicas |

¿Listo para elegir el proceso adecuado para los materiales de su laboratorio?

Ya sea que su proyecto requiera la robusta simplicidad de la pirólisis o el control preciso del craqueo catalítico, KINTEK cuenta con el equipo de laboratorio y la experiencia para respaldar su investigación. Nuestros reactores y consumibles están diseñados para la precisión y la fiabilidad, ayudándole a alcanzar sus objetivos en la valorización de residuos, la producción de biocombustibles o la síntesis química.

Póngase en contacto con nuestros expertos hoy mismo para analizar su aplicación específica y encontrar la solución perfecta para las necesidades de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio Planta de Pirólisis de Biomasa

- Horno de tubo de vacío de alta presión de laboratorio

La gente también pregunta

- ¿Cuál es la función de un tubo de horno de corindón en pruebas de corrosión por cloro? Garantiza la pureza en experimentos a altas temperaturas

- ¿Cómo limpiar un horno tubular? Una guía paso a paso para un mantenimiento seguro y eficaz

- ¿Para qué se utiliza un horno tubular? Calentamiento de precisión para la síntesis y análisis de materiales

- ¿Qué precauciones se deben tomar al usar un horno tubular? Garantice un procesamiento seguro y eficaz a alta temperatura

- ¿Cómo facilita un horno tubular de alta temperatura la transformación de fase de los productos de alúmina? Domine el control térmico