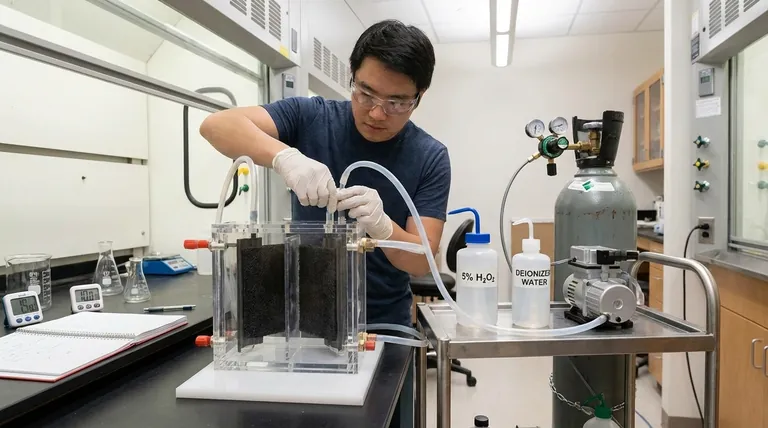

Para mantener el fieltro de carbono en baterías de flujo, se recomienda una regeneración química mensual. Este procedimiento implica enjuagar el fieltro con una solución de peróxido de hidrógeno (H₂O₂) al 5%, dejándolo reposar durante aproximadamente dos horas para disolver los bloqueos orgánicos, seguido de un enjuague a fondo con agua desionizada y secado con un gas inerte como el nitrógeno.

Este mantenimiento no es un "ciclo profundo" eléctrico, sino un protocolo de limpieza química diseñado para restaurar el rendimiento del fieltro eliminando los contaminantes que bloquean el área de superficie activa del electrodo e impiden el flujo del electrolito.

El papel del fieltro de carbono en las baterías de flujo

El fieltro de carbono sirve como electrodo poroso en una batería de flujo, un componente crítico donde tiene lugar la conversión de energía electroquímica. Su rendimiento está directamente ligado a sus propiedades físicas.

La importancia de la porosidad y la superficie

La alta porosidad del fieltro permite que el electrolito líquido fluya a través de él con una caída de presión mínima. Su vasta superficie microscópica proporciona los sitios necesarios para que las reacciones electroquímicas (reducción y oxidación) ocurran de manera eficiente.

Impacto directo en el rendimiento de la batería

El estado del fieltro de carbono dicta directamente la densidad de potencia y la eficiencia general de la batería. Un fieltro limpio y sin obstrucciones asegura que la máxima cantidad de electrolito esté reaccionando en cualquier momento dado, permitiendo que la batería entregue su rendimiento diseñado.

Por qué el mantenimiento es crítico: El problema del ensuciamiento

Con el tiempo, el rendimiento del fieltro de carbono se degrada debido a un proceso conocido como ensuciamiento u obstrucción. Este es el problema principal que el mantenimiento mensual pretende resolver.

La fuente de los contaminantes

El ensuciamiento es causado por la acumulación de materiales no deseados dentro de la estructura porosa del fieltro. Estos "bloqueos orgánicos" pueden originarse a partir de reacciones secundarias, degradación gradual de los componentes del electrolito o impurezas introducidas en el sistema.

Cómo el ensuciamiento degrada el rendimiento

Estos contaminantes bloquean físicamente los poros del fieltro. Este bloqueo restringe el flujo del electrolito, lo que lleva a un aumento de la caída de presión a través de la pila, y enmascara los sitios activos en las fibras de carbono, reduciendo el área de superficie disponible para la reacción. El resultado es una caída notable en la potencia de salida y la eficiencia energética.

El protocolo de regeneración química: Un análisis paso a paso

El procedimiento recomendado es un ataque químico dirigido a los contaminantes orgánicos que se acumulan en el electrodo.

Paso 1: Inyección de H₂O₂ al 5% (Oxidación)

El peróxido de hidrógeno (H₂O₂) es un fuerte agente oxidante. Cuando se introduce en el sistema, descompone químicamente las moléculas orgánicas complejas que obstruyen el fieltro en sustancias más simples y solubles que pueden eliminarse fácilmente. La concentración del 5% se elige como un equilibrio entre ser lo suficientemente eficaz para limpiar el fieltro y lo suficientemente suave para minimizar el daño a las propias fibras de carbono.

Paso 2: Tiempo de reposo (Reacción)

Dejar reposar la solución durante aproximadamente dos horas proporciona el tiempo necesario para que el H₂O₂ penetre profundamente en la estructura porosa del fieltro y reaccione completamente con los contaminantes.

Paso 3: Lavado con agua (Enjuague)

Después del período de reacción, el sistema se enjuaga a fondo con agua desionizada (DI). Este paso es crítico para eliminar tanto los contaminantes descompuestos como cualquier peróxido de hidrógeno residual, que podría causar reacciones secundarias no deseadas si se deja en el sistema.

Paso 4: Secado con nitrógeno (Preparación inerte)

Finalmente, el fieltro se seca utilizando gas nitrógeno seco. El uso de un gas inerte es crucial porque elimina la humedad sin introducir oxígeno u otros componentes atmosféricos reactivos que podrían contaminar el electrolito o comprometer la estabilidad electroquímica del sistema al reiniciar.

Comprensión de las ventajas y los riesgos

Aunque es eficaz, este procedimiento de mantenimiento no está exento de riesgos y debe implementarse con cuidado.

El riesgo de sobreoxidación

El peróxido de hidrógeno es agresivo. Si la concentración es demasiado alta, el tiempo de reposo es demasiado largo o la frecuencia de limpieza es excesiva, el H₂O₂ puede comenzar a oxidar el propio fieltro de carbono. Esto daña el electrodo, reduciendo potencialmente su integridad estructural y conductividad eléctrica a largo plazo.

El nombre erróneo de un "ciclo profundo"

Es fundamental distinguir esta limpieza química de un ciclo profundo eléctrico (una descarga y recarga completas). Un ciclo profundo eléctrico a veces se utiliza para reequilibrar el estado de carga entre las celdas, pero no hace nada para eliminar los bloqueos físicos y orgánicos. Confundir ambos puede llevar a un mantenimiento inadecuado y a problemas de rendimiento sin resolver.

Necesidades específicas del fabricante y la química

Este procedimiento es una guía general. Siempre priorice los protocolos de mantenimiento específicos proporcionados por el fabricante de la batería. Las diferentes químicas de electrolitos (por ejemplo, vanadio, zinc-bromo) pueden tener vías de degradación únicas que requieren diferentes agentes o procedimientos de limpieza.

Cómo aplicar esto a su sistema

Base su estrategia de mantenimiento en indicadores de rendimiento medidos, no solo en el calendario.

- Si su enfoque principal es el mantenimiento preventivo de rutina: Implemente este procedimiento en un horario establecido, pero realice un seguimiento de métricas clave como la caída de presión y la resistencia de la celda. Un aumento significativo en estos indicadores es una señal clara de que se requiere limpieza.

- Si está diagnosticando una caída repentina del rendimiento: Esta regeneración química es un paso principal de solución de problemas para descartar o corregir el ensuciamiento del electrodo como la causa del problema.

- Si está desarrollando un nuevo sistema de batería de flujo: Utilice este protocolo como punto de partida. Valide su eficacia y evalúe cualquier daño potencial a su material de fieltro de carbono específico a través de experimentos controlados.

El mantenimiento adecuado del electrodo de fieltro de carbono es fundamental para garantizar la fiabilidad y el rendimiento a largo plazo de su sistema de batería de flujo.

Tabla resumen:

| Paso de mantenimiento | Propósito | Detalles clave |

|---|---|---|

| 1. Inyección de H₂O₂ | Oxidar y descomponer los bloqueos orgánicos | Utilice una solución de peróxido de hidrógeno al 5%. |

| 2. Tiempo de reposo | Permitir una reacción química completa | Deje reposar la solución durante aproximadamente 2 horas. |

| 3. Lavado con agua | Enjuagar los contaminantes y el H₂O₂ residual | Enjuague a fondo con agua desionizada (DI). |

| 4. Secado con nitrógeno | Preparar el sistema para la operación | Seque con gas nitrógeno inerte para evitar la contaminación. |

Maximice la vida útil y el rendimiento de su sistema de batería de flujo. El mantenimiento adecuado de componentes críticos como los electrodos de fieltro de carbono es clave para la eficiencia operativa. KINTEK se especializa en equipos de laboratorio y consumibles de alta calidad para aplicaciones avanzadas de almacenamiento de energía. Nuestros expertos pueden ayudarle a seleccionar los materiales adecuados y desarrollar protocolos de mantenimiento óptimos para sus necesidades específicas.

Contacte a nuestro equipo hoy para discutir cómo podemos apoyar la investigación y los objetivos de mantenimiento de baterías de flujo de su laboratorio.

Guía Visual

Productos relacionados

- Electrodo electroquímico de carbono vítreo

- Lámina de Carbono Vítreo RVC para Experimentos Electroquímicos

- Electrodo de disco de platino giratorio para aplicaciones electroquímicas

- Colector de corriente de papel de aluminio para batería de litio

- Electrodo de Disco de Oro

La gente también pregunta

- ¿Qué procedimientos deben seguirse antes de utilizar espuma de níquel o cobre? Garantizar un rendimiento y una fiabilidad óptimos

- ¿Por qué es necesario ensamblar baterías de sodio de estado sólido (SSB) dentro de una caja de guantes con gas inerte? Garantizar la integridad de la batería

- ¿Cuál es la función de una engarzadora de celdas tipo botón en la investigación de baterías de sodio de estado sólido? Garantizar la integridad de los datos y el sellado

- ¿Cuál es el propósito de utilizar sistemas de prueba de baterías de alta precisión y estaciones de trabajo electroquímicas? | Descubra información sobre baterías

- ¿Por qué es necesario un tratamiento de acondicionamiento a 70°C para las baterías de estado sólido? Garantizar un contacto interfacial fiable

- ¿Por qué las placas de cátodo de las baterías de iones de litio deben tratarse en un horno de secado al vacío? Garantizando la seguridad y la estabilidad

- ¿Qué procedimientos se deben seguir después de usar espuma de níquel o cobre? Una guía para la reutilización y el rendimiento confiables

- ¿Cómo proporciona una caja de guantes protección ambiental para el ensamblaje de baterías de litio? Garantice un rendimiento de batería impecable.