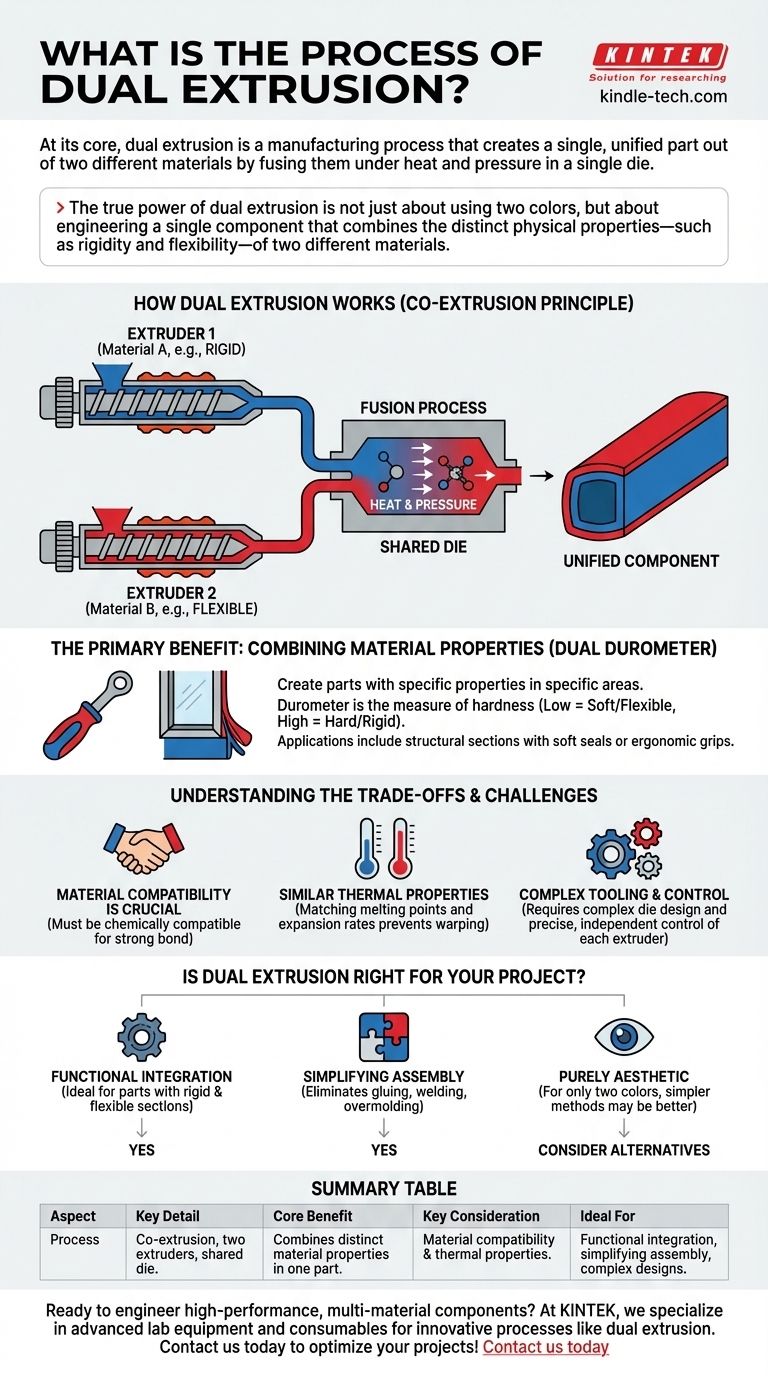

En esencia, la extrusión dual es un proceso de fabricación que crea una pieza única y unificada a partir de dos materiales diferentes. Esto se logra alimentando dos materiales distintos a través de extrusoras separadas en una sola matriz al mismo tiempo, donde se fusionan bajo calor y presión.

El verdadero poder de la extrusión dual no radica solo en usar dos colores, sino en diseñar un solo componente que combine las distintas propiedades físicas —como rigidez y flexibilidad— de dos materiales diferentes.

Cómo funciona la extrusión dual

La extrusión dual es una forma sofisticada de un proceso más amplio conocido como coextrusión. Comprender la mecánica revela por qué es tan eficaz para crear piezas complejas.

El principio de la coextrusión

El proceso implica dos o más extrusoras, cada una dedicada a un material específico. Estas máquinas calientan e impulsan sus respectivos materiales hacia adelante.

La matriz compartida

El elemento crítico es la matriz compartida. Los materiales fundidos de ambas extrusoras son forzados a esta única herramienta especialmente diseñada simultáneamente.

El proceso de fusión

Dentro de la matriz, los materiales se fusionan bajo calor y presión precisos. Esto forma un enlace molecular entre ellos, creando un perfil único y continuo en lugar de dos piezas separadas que simplemente se unen.

El beneficio principal: Combinar propiedades de materiales

La ventaja más significativa de este proceso es la capacidad de crear piezas con propiedades específicas en áreas específicas. Esto a menudo se conoce como extrusión de dureza dual.

Comprendiendo la "dureza"

La dureza es la medida estándar de la dureza de un material. Una dureza baja indica un material blando y flexible, mientras que una dureza alta significa uno duro y rígido.

Aplicaciones prácticas

Esto permite la creación de una pieza con una sección estructural rígida y una sección de sellado o agarre suave y flexible. Piense en un sello de ventana con una base dura para encajar en un marco y una solapa suave para bloquear el aire, o el mango de una herramienta con un núcleo rígido y un agarre suave y ergonómico.

Comprendiendo las ventajas y los desafíos

Aunque potente, la extrusión dual es un proceso complejo con requisitos específicos que deben gestionarse cuidadosamente para tener éxito.

La compatibilidad de materiales es crucial

Los dos materiales deben ser químicamente compatibles para asegurar una unión fuerte y permanente. Si no lo son, la pieza puede delaminarse o fallar en la unión.

Propiedades térmicas similares

Los materiales también deben tener temperaturas de fusión y tasas de expansión térmica similares. Las propiedades no coincidentes pueden hacer que la pieza se deforme o distorsione a medida que se enfría.

Herramientas y control complejos

El diseño de una matriz de coextrusión es significativamente más complejo y costoso que una matriz de un solo material. El proceso también requiere un control preciso e independiente sobre la temperatura y la presión de cada extrusora.

¿Es la extrusión dual adecuada para su proyecto?

Para determinar si este proceso es la elección correcta, considere el objetivo fundamental de su componente.

- Si su enfoque principal es la integración funcional: La extrusión dual es ideal para crear una sola pieza con secciones rígidas y flexibles, como un sello combinado y un clip de montaje.

- Si su enfoque principal es simplificar el montaje: Este proceso puede eliminar la necesidad de pasos secundarios como pegar, soldar o sobremoldear dos componentes separados, reduciendo la mano de obra y los posibles puntos de fallo.

- Si su enfoque principal es puramente estético: Para piezas que solo requieren dos colores sin diferentes propiedades físicas, métodos de fabricación más simples y rentables pueden ser una mejor opción.

En última instancia, la extrusión dual permite a los ingenieros crear soluciones altamente integradas de una sola pieza para desafíos de diseño complejos.

Tabla resumen:

| Aspecto | Detalle clave |

|---|---|

| Proceso | Coextrusión utilizando dos extrusoras y una matriz compartida. |

| Beneficio principal | Combina propiedades de materiales distintas (ej., rígido y flexible) en una sola pieza. |

| Consideración clave | La compatibilidad de materiales y las propiedades térmicas similares son críticas. |

| Ideal para | Integración funcional, simplificación del montaje y diseño de componentes complejos. |

¿Listo para diseñar componentes multimaterial de alto rendimiento?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio avanzados y consumibles que apoyan procesos de fabricación innovadores como la extrusión dual. Ya sea que esté en I+D o producción, nuestras soluciones le ayudan a lograr pruebas y procesamiento de materiales precisos para obtener resultados superiores.

Contáctenos hoy para discutir cómo KINTEK puede apoyar sus necesidades de laboratorio y ayudarle a optimizar sus proyectos de extrusión dual.

Guía Visual

Productos relacionados

- Cúpulas de Diamante CVD para Aplicaciones Industriales y Científicas

- Herramientas de corte profesionales para papel de carbono, diafragma, tela, lámina de cobre, aluminio y más

- Homogeneizador de Alto Cizallamiento para Aplicaciones Farmacéuticas y Cosméticas

- Recubrimiento de Diamante CVD Personalizado para Aplicaciones de Laboratorio

- Mezclador de caucho interno de laboratorio Máquina amasadora de caucho para mezclar y amasar

La gente también pregunta

- ¿Qué mezclador se utiliza en la industria farmacéutica? Seleccione el equipo adecuado para su proceso

- ¿Qué es la película soplada multicapa? Embalaje diseñado para un rendimiento superior

- ¿Cuáles son los diferentes tipos de mezcladores de polvo? Elija el mezclador adecuado para sus materiales

- ¿Cuáles son las desventajas del proceso de extrusión? Costos elevados y límites geométricos explicados

- ¿Qué es el proceso de extrusión por tornillo? Una guía para el perfilado continuo de plásticos

- ¿Cuáles son las ventajas de la granulación de doble tornillo? Logre un control y una consistencia superiores en la fabricación

- ¿Qué tan rentable es el moldeo por inyección? Descubra la rentabilidad de la fabricación de alto volumen

- ¿Cuáles son los diferentes tipos de mezcladores internos? Elija entre rotores tangenciales e intermeshing