En esencia, la pulverización catódica reactiva es un proceso de deposición de película delgada que crea un material compuesto al introducir un gas reactivo en un entorno de pulverización catódica estándar. En lugar de simplemente depositar un metal puro del objetivo, este método utiliza un gas como oxígeno o nitrógeno para inducir una reacción química, transformando los átomos de metal pulverizados en una película de óxido o nitruro en la superficie del sustrato.

El principio central de la pulverización catódica reactiva no es depositar lo que está en el objetivo, sino crear un nuevo material en el proceso. Al controlar con precisión la mezcla de un gas inerte de pulverización catódica y un gas reactivo, se pueden formar películas compuestas de alta calidad a partir de un objetivo metálico simple.

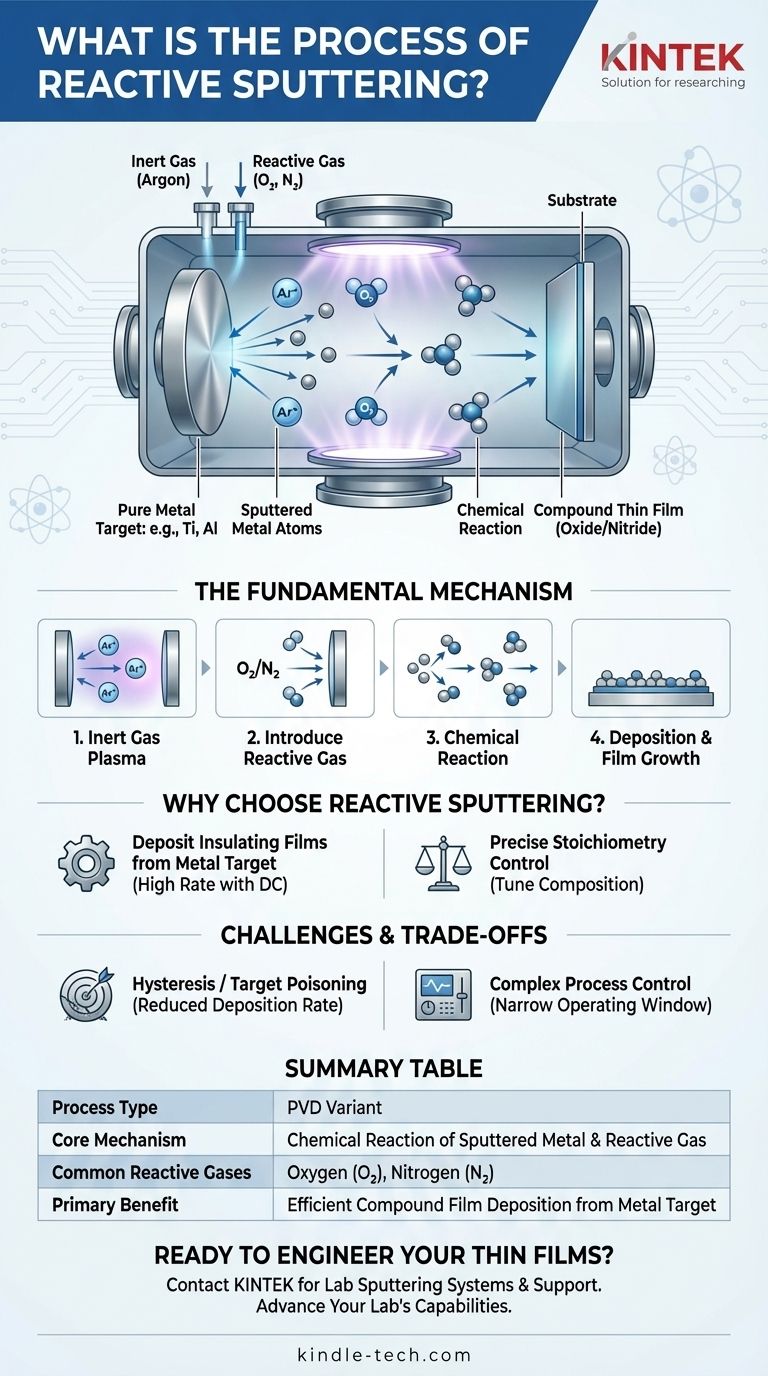

El Mecanismo Fundamental: De Metal a Compuesto

La pulverización catódica reactiva es una variación potente de una técnica estándar de deposición física de vapor (PVD). El proceso ocurre dentro de una cámara de vacío e involucra varios pasos distintos para construir la película final.

El Papel del Gas Inerte (Argón)

Primero, la cámara de vacío se despresuriza a una presión muy baja. Luego se introduce un gas inerte, más comúnmente argón (Ar). La aplicación de un alto voltaje crea un plasma, que es un estado de la materia que contiene iones de argón energizados y cargados positivamente.

Estos iones de argón son acelerados hacia el objetivo, que es una placa de material fuente puro (por ejemplo, titanio, aluminio, silicio). El impacto de estos iones expulsa físicamente átomos del objetivo en un proceso conocido como pulverización catódica (sputtering).

La Introducción del Gas Reactivo

Este es el paso definitorio de la pulverización catódica reactiva. Se introduce cuidadosamente en la cámara un segundo gas reactivo, generalmente oxígeno (O₂) o nitrógeno (N₂), junto con el argón.

El caudal de este gas es un parámetro de control crítico. Determina la naturaleza y la composición de la película final.

La Reacción Química y la Deposición

A medida que los átomos de metal pulverizados viajan desde el objetivo hasta el sustrato, chocan y reaccionan químicamente con las moléculas del gas reactivo. Esta reacción puede ocurrir en el espacio entre el objetivo y el sustrato o directamente en la superficie del sustrato.

Por ejemplo, los átomos de titanio pulverizados reaccionarán con gas nitrógeno para formar nitruro de titanio (TiN). Las moléculas compuestas resultantes se condensan en el sustrato (como una oblea de silicio o acero para herramientas), construyendo una película delgada con propiedades completamente diferentes a las del objetivo metálico original.

¿Por qué elegir la pulverización catódica reactiva?

Los ingenieros y científicos eligen este método para resolver desafíos específicos que otras técnicas de deposición manejan con menos eficacia. Sus beneficios están principalmente relacionados con la flexibilidad del material y la eficiencia del proceso.

Deposición de Películas Aislantes a partir de un Objetivo Metálico

Muchas películas compuestas valiosas, como el óxido de aluminio (Al₂O₃) o el nitruro de silicio (Si₃N₄), son aislantes eléctricos. Es posible pulverizar estos materiales "dieléctricos" directamente desde un objetivo cerámico, pero requiere costosas fuentes de alimentación de radiofrecuencia (RF) y a menudo resulta en tasas de deposición muy bajas.

La pulverización catódica reactiva proporciona una solución ingeniosa. Se puede utilizar una fuente de alimentación de corriente continua (CC) más barata y eficiente para pulverizar un objetivo metálico conductor (como aluminio o silicio) mientras el gas reactivo forma la película aislante deseada.

Lograr una Estequiometría Precisa

El proceso ofrece un control excepcional sobre la composición química, o estequiometría, de la película depositada. Al ajustar cuidadosamente la presión parcial del gas reactivo, se puede crear un amplio espectro de materiales.

Esto permite la creación de películas subestequiométricas, películas totalmente estequiométricas, o incluso capas graduadas complejas donde la composición cambia con el espesor de la película.

Comprensión de las Compensaciones y Desafíos

Aunque es potente, la pulverización catódica reactiva es un proceso complejo con compensaciones críticas que requieren una gestión cuidadosa para obtener resultados exitosos y repetibles.

El "Efecto Histéresis" y el Envenenamiento del Objetivo

El desafío más significativo es un fenómeno conocido como histéresis o envenenamiento del objetivo. Si el flujo de gas reactivo es demasiado alto, el gas reactivo comienza a formar una capa de compuesto en la superficie del propio objetivo de pulverización catódica.

Una superficie de objetivo oxidada o nitrurada se pulveriza mucho más lentamente que una metálica pura. Esto conduce a una caída repentina y dramática en la tasa de deposición. Gestionar el proceso para permanecer en el "modo metálico" de alta velocidad sin envenenar completamente el objetivo es una habilidad operativa clave.

Complejidad del Control del Proceso

La ventana óptima para la pulverización catódica reactiva suele ser muy estrecha. El proceso es muy sensible al equilibrio entre la velocidad de bombeo, los caudales de gas y la potencia del plasma. Lograr una tasa de deposición estable y repetible requiere sistemas sofisticados de control de retroalimentación que monitoreen el proceso en tiempo real.

Tasa de Deposición frente a Otros Métodos

Aunque la pulverización catódica reactiva a partir de un objetivo metálico es generalmente más rápida que la pulverización catódica RF de un objetivo cerámico, es inherentemente más lenta que la pulverización del metal puro en un proceso no reactivo. La reacción química en sí consume energía y partículas que de otro modo contribuirían al crecimiento de la película.

Tomar la Decisión Correcta para su Objetivo

Seleccionar un método de deposición depende completamente de las propiedades que necesite en su película final. La pulverización catódica reactiva es una herramienta especializada para crear materiales compuestos.

- Si su enfoque principal es depositar una película dieléctrica (como SiO₂ o Al₂O₃) a alta velocidad: La pulverización catódica reactiva de un objetivo metálico (Si o Al) suele ser más eficiente y rentable que la pulverización catódica RF de un objetivo cerámico directamente.

- Si necesita ajustar con precisión la composición química de una película (por ejemplo, oxinitruro de titanio): El control preciso del flujo de gas en la pulverización catódica reactiva le otorga un mando directo sobre la estequiometría y las propiedades de la película.

- Si su objetivo es depositar un metal puro o una aleación simple: La pulverización catódica no reactiva estándar es el proceso más sencillo y rápido.

Al comprender sus principios y controlar la reacción, puede aprovechar la pulverización catódica reactiva para diseñar una amplia gama de materiales compuestos de alto rendimiento.

Tabla Resumen:

| Aspecto Clave | Descripción |

|---|---|

| Tipo de Proceso | Variante de Deposición Física de Vapor (PVD) |

| Mecanismo Central | Reacción química entre los átomos de metal pulverizados y el gas reactivo |

| Gases Reactivos Comunes | Oxígeno (O₂), Nitrógeno (N₂) |

| Objetivos Comunes | Metales puros (p. ej., Titanio, Aluminio, Silicio) |

| Beneficio Principal | Deposita películas aislantes/compuestas eficientemente a partir de un objetivo metálico conductor |

| Desafío Clave | Gestionar el envenenamiento del objetivo y el efecto histéresis para una deposición estable |

¿Listo para Diseñar sus Películas Delgadas de Próxima Generación?

La pulverización catódica reactiva es una técnica potente para crear materiales compuestos precisos como óxidos y nitruros. Si está desarrollando recubrimientos para óptica, semiconductores o herramientas resistentes al desgaste, la experiencia de KINTEK en sistemas de pulverización catódica de laboratorio y consumibles puede ayudarle a lograr resultados óptimos.

Proporcionamos el equipo y el soporte para dominar procesos complejos como el control del flujo de gas y la gestión de la histéresis, asegurando deposiciones repetibles y de alta calidad para sus necesidades de I+D o producción.

Contacte a KINTEK hoy para discutir cómo nuestras soluciones de pulverización catódica reactiva pueden avanzar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema de Equipo de Deposición Química de Vapor CVD Cámara Deslizante Horno de Tubo PECVD con Gasificador de Líquidos Máquina PECVD

- Electrodo de disco de platino giratorio para aplicaciones electroquímicas

- Electrodo de disco giratorio (disco de anillo) RRDE / compatible con PINE, ALS japonés, Metrohm suizo de carbono vítreo platino

La gente también pregunta

- ¿Cuáles son los inconvenientes de la PECVD? Entendiendo las compensaciones de la deposición a baja temperatura

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cuál es un ejemplo de PECVD? RF-PECVD para la deposición de películas delgadas de alta calidad

- ¿Cuáles son los usos del PECVD? Una guía sobre la deposición de películas delgadas a baja temperatura