En esencia, un mezclador interno es una máquina industrial altamente especializada diseñada para mezclar y plastificar materiales poliméricos, principalmente caucho y plásticos. Realiza esta función de forma intermitente dentro de una cámara completamente cerrada, lo que permite un control preciso sobre la temperatura y la presión para asegurar un compuesto consistente y de alta calidad.

El verdadero valor del mezclador interno no reside solo en su capacidad de mezcla, sino en su función como sistema cerrado y controlado. Resuelve los desafíos fundamentales de fabricación de ineficiencia, inconsistencia de materiales y seguridad del trabajador que son inherentes a los métodos de mezcla abiertos más antiguos.

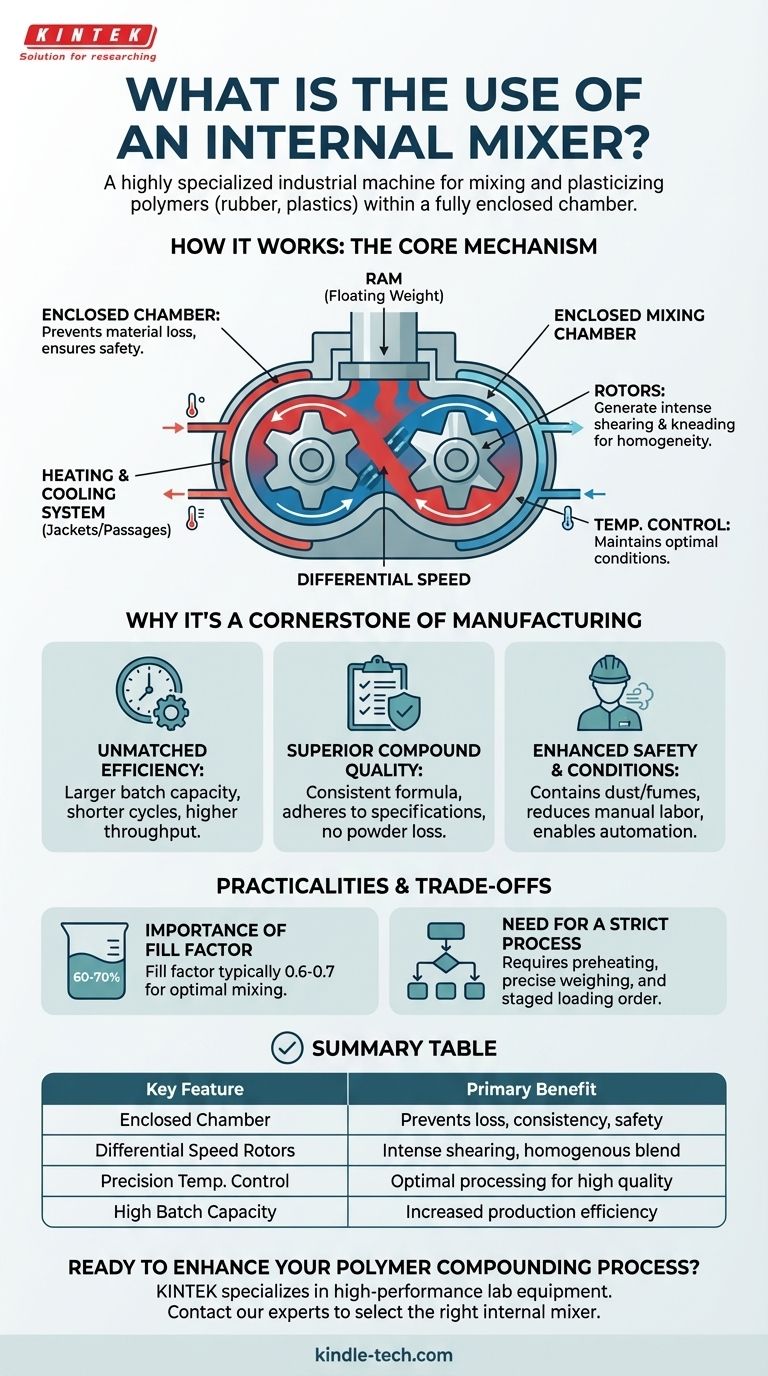

Cómo funciona un mezclador interno: el mecanismo central

Para comprender su uso, primero debe comprender su diseño. Un mezclador interno es un sistema integrado donde varios componentes clave trabajan en concierto para lograr una mezcla de material homogénea.

La cámara de mezcla cerrada

El corazón de la máquina es la cámara de mezcla. Esta es una cavidad robusta y sellada, a menudo construida en forma de ocho para acomodar los rotores.

Un ariete hidráulico o neumático, a menudo llamado perno superior o peso flotante, desciende a la cámara después de la carga. Este ariete aplica presión, asegurando que los materiales sean forzados a la zona de mezcla entre los rotores.

El papel de los rotores

Dentro de la cámara, dos rotores especializados giran uno hacia el otro a velocidades ligeramente diferentes. Esta velocidad diferencial es crítica, ya que genera la intensa acción de cizallamiento y amasado necesaria para descomponer, dispersar y homogeneizar los ingredientes.

La geometría de estos rotores se puede cambiar. Se seleccionan diferentes diseños de rotor según el material específico y el resultado deseado, ya sea una plastificación agresiva de caucho crudo o una mezcla suave de un compuesto final.

Control de temperatura de precisión

La mezcla eficaz de polímeros depende en gran medida de la temperatura. El mezclador interno controla esto con un sistema de calentamiento y enfriamiento.

Las camisas que rodean la cámara de mezcla y los pasajes dentro de los rotores permiten que un fluido (como agua o aceite) circule, ya sea añadiendo o eliminando calor. Los termopares incrustados en la pared de la cámara monitorean continuamente la temperatura del material, proporcionando retroalimentación en tiempo real para mantener las condiciones óptimas de procesamiento.

Por qué es un pilar de la fabricación moderna

El mezclador interno ofrece ventajas significativas sobre la mezcla tradicional en molinos abiertos, lo que lo convierte en un elemento básico en entornos de fabricación de alto rendimiento.

Eficiencia de mezcla inigualable

En comparación con los métodos abiertos, un mezclador interno tiene una capacidad de lote mucho mayor y ciclos de mezcla drásticamente más cortos. Esto se traduce directamente en una mayor eficiencia de producción y rendimiento.

Calidad de compuesto superior

El diseño cerrado evita la pérdida de polvos finos y agentes químicos al aire, un problema común con los molinos abiertos. Esto asegura que el compuesto final se adhiera estrictamente a su fórmula prevista, lo que resulta en una mayor calidad y consistencia de lote a lote.

Seguridad y condiciones de trabajo mejoradas

Al contener polvo, humos y materiales, el mezclador interno crea un ambiente de trabajo más limpio y seguro. También reduce la necesidad de manipulación manual directa del material durante el ciclo de mezcla, disminuyendo la intensidad de la mano de obra y facilitando la operación automatizada o semiautomatizada.

Comprender las consideraciones prácticas y las compensaciones

Aunque potente, operar un mezclador interno de manera efectiva requiere un enfoque disciplinado y una comprensión de sus principios operativos.

La importancia del factor de llenado

No se puede simplemente llenar la cámara a su volumen máximo. La eficacia de la acción de mezcla depende de tener suficiente espacio vacío para que el material sea doblado y movido por los rotores.

Esto se gestiona mediante el factor de llenado, que suele estar entre 0,6 y 0,7 (o 60-70% del volumen libre de la cámara). Calcular el tamaño del lote basándose en este factor es fundamental para lograr una mezcla homogénea.

La necesidad de un proceso estricto

El uso adecuado implica más que solo cargar e iniciar la máquina. Una producción repetible y de alta calidad depende de una secuencia operativa estricta.

Esto incluye precalentar el mezclador a la temperatura objetivo, verificar todos los sistemas (presión de aire, agua de enfriamiento) y pesar y preparar con precisión todas las materias primas de acuerdo con la fórmula para un orden de carga preciso.

Tomar la decisión correcta para su objetivo

Evaluar el papel del mezclador interno depende de su objetivo principal.

- Si su enfoque principal es la producción de alto volumen: El mezclador interno es el estándar de la industria debido a su gran capacidad y ciclos cortos.

- Si su enfoque principal es la calidad y consistencia del material: Su entorno cerrado y altamente controlado para la temperatura y la presión es esencial para producir compuestos de alta especificación.

- Si su enfoque principal es la seguridad del operador y la automatización de la fábrica: El diseño sellado de la máquina y el potencial de carga y descarga automatizada la convierten en una opción superior a los sistemas abiertos.

En última instancia, el mezclador interno es la tecnología que permite lograr una composición de polímeros eficiente, repetible y de alta calidad a escala industrial.

Tabla resumen:

| Característica clave | Beneficio principal |

|---|---|

| Cámara de mezcla cerrada | Evita la pérdida de material, asegura la consistencia del lote y mejora la seguridad. |

| Rotores de velocidad diferencial | Ofrece cizallamiento y amasado intensos para una mezcla homogénea. |

| Control de temperatura de precisión | Mantiene condiciones de procesamiento óptimas para una producción de alta calidad. |

| Alta capacidad de lote | Aumenta el rendimiento y la eficiencia de la producción en comparación con los molinos abiertos. |

¿Listo para mejorar su proceso de composición de polímeros?

KINTEK se especializa en equipos de laboratorio de alto rendimiento y consumibles para aplicaciones industriales. Nuestra experiencia puede ayudarle a seleccionar el mezclador interno adecuado para lograr una eficiencia de mezcla superior, una calidad de material consistente y un entorno de trabajo más seguro para su laboratorio o instalación de producción.

¡Contacte a nuestros expertos hoy mismo para discutir sus necesidades específicas y descubrir la diferencia KINTEK!

Guía Visual

Productos relacionados

- Mezclador de caucho interno de laboratorio Máquina amasadora de caucho para mezclar y amasar

- Mezclador de laboratorio Vortex, agitador orbital, mezclador multifuncional de rotación y oscilación

- Mezclador Rotatorio de Disco de Laboratorio para Mezcla y Homogeneización Eficiente de Muestras

- Agitador Orbital Oscilante de Laboratorio

- Homogeneizador de Alto Cizallamiento para Aplicaciones Farmacéuticas y Cosméticas

La gente también pregunta

- ¿Cuáles son los dos tipos comunes de procesos de moldeo por inyección? Termoplástico vs. Termoestable Explicado

- ¿Cuáles son los tres (3) tipos básicos de mezcladoras? Encuentre la pareja perfecta para repostería y producción

- ¿Qué es un molino de dos rodillos? Dominando la mezcla de polímeros para I+D y Control de Calidad

- ¿Cuál es el principio del calandrado? Mejorar la superficie del tejido con calor y presión

- ¿Qué es una mezcladora interna por lotes? Consiga una mezcla superior para caucho y plásticos

- ¿Qué hace el calandrado por el tejido? Transformar el aspecto, el tacto y el rendimiento del tejido

- ¿Cuál es el uso de una máquina de film soplado? Para producir films plásticos resistentes y versátiles para embalaje

- ¿Qué cargas para compuestos de caucho? Elija la carga adecuada para el rendimiento frente al coste