La mezcla de compuestos de caucho es un proceso crítico que transforma polímeros crudos y aditivos en un material uniforme con propiedades físicas específicas. Los dos métodos industriales principales para lograr esto son la mezcla en un molino abierto de dos rodillos o la mezcla dentro de un mezclador interno más complejo, como un mezclador Banbury.

La elección entre un molino abierto y un mezclador interno no se trata de cuál es "mejor", sino de cuál es la herramienta adecuada para el trabajo. Es una decisión estratégica que equilibra la necesidad de flexibilidad en lotes pequeños con las demandas de eficiencia y consistencia en grandes volúmenes.

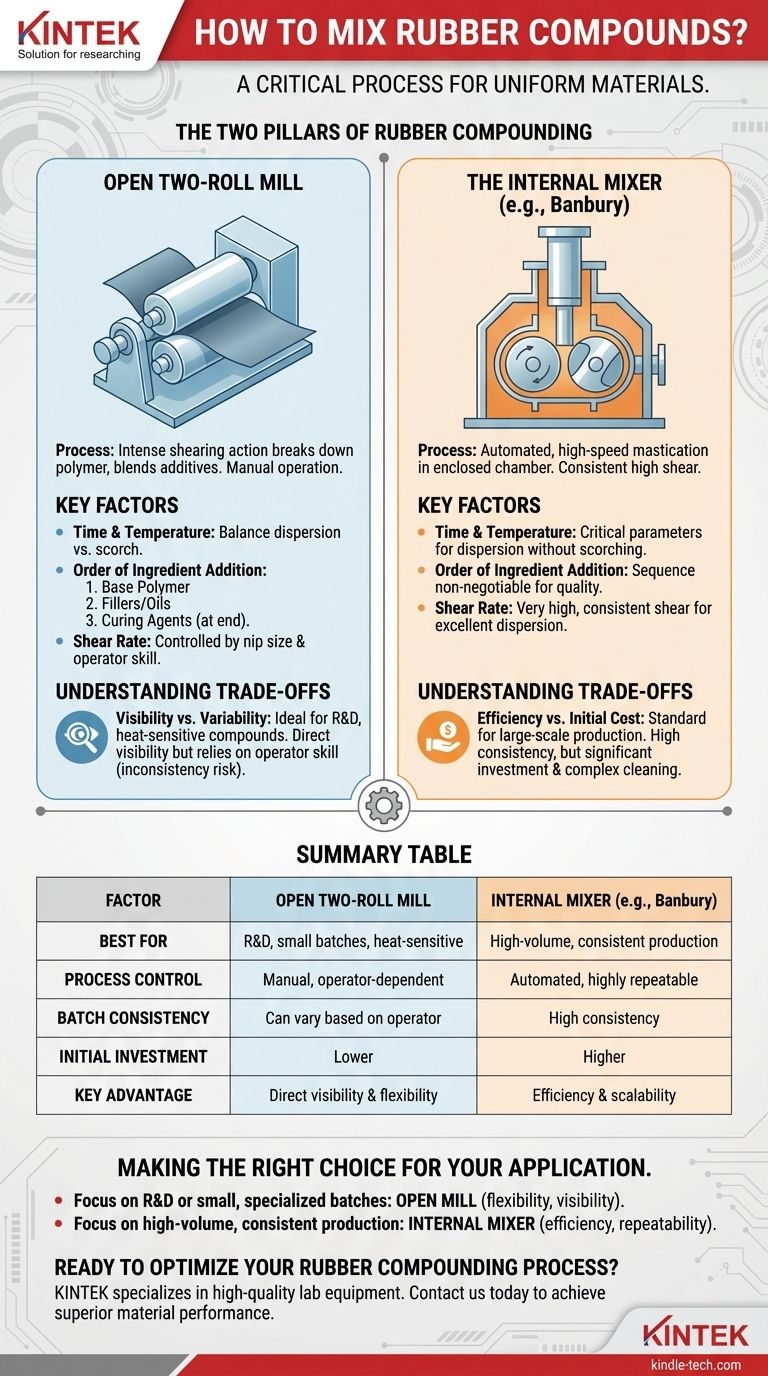

Los dos pilares de la composición de caucho

Comprender cómo funciona cada equipo es el primer paso para seleccionar el proceso correcto para su aplicación. Cada método imparte cizallamiento y energía a los materiales de manera diferente, lo que afecta directamente al compuesto final.

El molino abierto de dos rodillos

Un molino abierto es la herramienta clásica y fundamental para la mezcla de caucho. Consiste en dos grandes rodillos horizontales que giran en sentido contrario.

La separación entre estos rodillos, conocida como nip, se puede ajustar con precisión. A medida que el caucho pasa a través del nip, la intensa acción de cizallamiento descompone el polímero y mezcla los diversos aditivos.

Este método es altamente manual. Un operador corta repetidamente la lámina de caucho de un rodillo y la vuelve a introducir en el nip para asegurar una mezcla homogénea.

El mezclador interno

Un mezclador interno, como el mezclador Banbury estándar de la industria, realiza la misma función pero en una cámara completamente cerrada.

Dentro de la cámara, dos rotores de forma especial giran uno hacia el otro, masticando el caucho. Un ariete empuja desde la parte superior, asegurando que los materiales sean forzados constantemente a la zona de alto cizallamiento entre los rotores.

Este proceso es automatizado y opera a velocidades y presiones mucho más altas que un molino abierto, lo que permite tamaños de lote significativamente mayores.

Factores clave en el proceso de mezcla

Independientemente del equipo utilizado, la calidad del compuesto de caucho final depende del control preciso de algunas variables clave.

Tiempo y temperatura

Estos son los parámetros más críticos. El objetivo es introducir suficiente energía para lograr una buena dispersión de los rellenos sin elevar la temperatura tan alto que el compuesto comience a quemarse (curado prematuro).

Orden de adición de ingredientes

La secuencia de adición de materiales no es negociable para la calidad.

Primero, el polímero base se mastica para reducir su peso molecular. Luego, se añaden los rellenos y los aceites de procesamiento. Finalmente, los agentes de curado (como el azufre) se añaden al final del ciclo, típicamente a una temperatura más baja para evitar el quemado.

Tasa de cizallamiento

El cizallamiento es la fuerza que mezcla los ingredientes. Los mezcladores internos generan un cizallamiento muy alto y consistente, lo que lleva a una excelente dispersión en poco tiempo.

En un molino abierto, el cizallamiento se controla mediante el tamaño del nip y la habilidad del operador para cortar y mezclar la banda de material.

Comprender las compensaciones

Cada método presenta un conjunto distinto de ventajas y desventajas que deben sopesarse con sus objetivos operativos.

Molino abierto: visibilidad vs. variabilidad

La mayor ventaja de un molino abierto es la visibilidad directa. Un operador experimentado puede ver el compuesto y realizar ajustes en tiempo real al proceso. Esto lo hace ideal para desarrollar nuevas formulaciones y para compuestos sensibles al calor.

Sin embargo, esta dependencia de la habilidad del operador es también su principal inconveniente. Puede conducir a una significativa inconsistencia entre lotes y presenta mayores riesgos de seguridad que un sistema cerrado.

Mezclador interno: eficiencia vs. costo inicial

El mezclador interno está diseñado para la eficiencia y la repetibilidad. Su proceso automatizado y de alta velocidad produce lotes altamente consistentes, lo que lo convierte en el estándar para cualquier producción a gran escala.

Las principales desventajas son la significativa inversión de capital requerida y el proceso que consume mucho tiempo de limpiar la cámara entre diferentes formulaciones de compuestos. No es práctico para lotes experimentales muy pequeños.

Tomar la decisión correcta para su aplicación

Seleccionar el método de mezcla correcto es fundamental para lograr la calidad de producto y la eficiencia de fabricación deseadas.

- Si su enfoque principal es la investigación y el desarrollo o lotes pequeños y especializados: El molino abierto ofrece la flexibilidad necesaria y la visibilidad directa del proceso.

- Si su enfoque principal es la producción de alto volumen y consistente: El mezclador interno es la elección definitiva por su eficiencia, control y repetibilidad.

En última instancia, dominar la composición de caucho reside en seleccionar el método que mejor se alinee con su escala de producción y objetivos de calidad específicos.

Tabla resumen:

| Factor | Molino abierto de dos rodillos | Mezclador interno (ej. Banbury) |

|---|---|---|

| Mejor para | I+D, lotes pequeños, compuestos sensibles al calor | Producción consistente y de alto volumen |

| Control del proceso | Manual, dependiente del operador | Automatizado, altamente repetible |

| Consistencia del lote | Puede variar según la habilidad del operador | Alta consistencia |

| Inversión inicial | Menor | Mayor |

| Ventaja clave | Visibilidad directa y flexibilidad | Eficiencia y escalabilidad |

¿Listo para optimizar su proceso de composición de caucho?

Elegir el equipo de mezcla adecuado es fundamental para lograr las propiedades y la eficiencia deseadas en sus productos de caucho. Ya sea que esté desarrollando nuevas formulaciones en el laboratorio o escalando para la producción en masa, contar con equipos confiables es clave.

En KINTEK, nos especializamos en proporcionar equipos de laboratorio y consumibles de alta calidad para todas sus necesidades de laboratorio. Nuestra experiencia puede ayudarle a seleccionar la solución de mezcla perfecta, desde versátiles molinos abiertos para I+D hasta mezcladores internos de alta eficiencia para la producción, asegurando que obtenga resultados consistentes y de alta calidad.

Contáctenos hoy utilizando el formulario a continuación para discutir cómo podemos apoyar su proceso de composición y ayudarle a lograr un rendimiento superior del material.

Guía Visual

Productos relacionados

- Mezclador de caucho interno de laboratorio Máquina amasadora de caucho para mezclar y amasar

- Mezclador Rotatorio de Disco de Laboratorio para Mezcla y Homogeneización Eficiente de Muestras

- Mezclador de laboratorio Vortex, agitador orbital, mezclador multifuncional de rotación y oscilación

- Agitador Orbital Oscilante de Laboratorio

- Homogeneizador de Alto Cizallamiento para Aplicaciones Farmacéuticas y Cosméticas

La gente también pregunta

- ¿Qué es un mezclador de tornillo interno? Una guía para la mezcla suave y eficiente de polvos

- ¿Cuáles son las desventajas de la extrusión de película soplada? Superando las limitaciones de precisión y velocidad

- ¿Cuál es la materia prima para la extrusión de película soplada? Seleccionando el polietileno adecuado para su película

- ¿Cuál es la función del molino mezclador? Lograr compuestos de caucho y polímeros perfectamente mezclados

- ¿Cuál es el proceso de granulación por extrusión de doble husillo? Logre una consistencia superior en la fabricación farmacéutica

- ¿Cuál es el proceso de extrusión soplado? Una guía para la producción eficiente de piezas plásticas huecas

- ¿Cuál es el uso de un molino de dos rodillos? Esencial para la mezcla de polímeros, I+D y control de calidad

- ¿Qué es el moldeo por inyección en palabras sencillas? Una guía sencilla para la producción en masa de piezas