La soldadura fuerte se basa en un metal de aportación especializado, a menudo llamado aleación de soldadura fuerte, que se funde y se introduce en el espacio entre dos piezas ajustadas. Los metales de aportación comunes incluyen aleaciones basadas en plata, cobre, níquel y paladio. El material específico se elige en función de su punto de fusión y su compatibilidad química con los metales base que se van a unir.

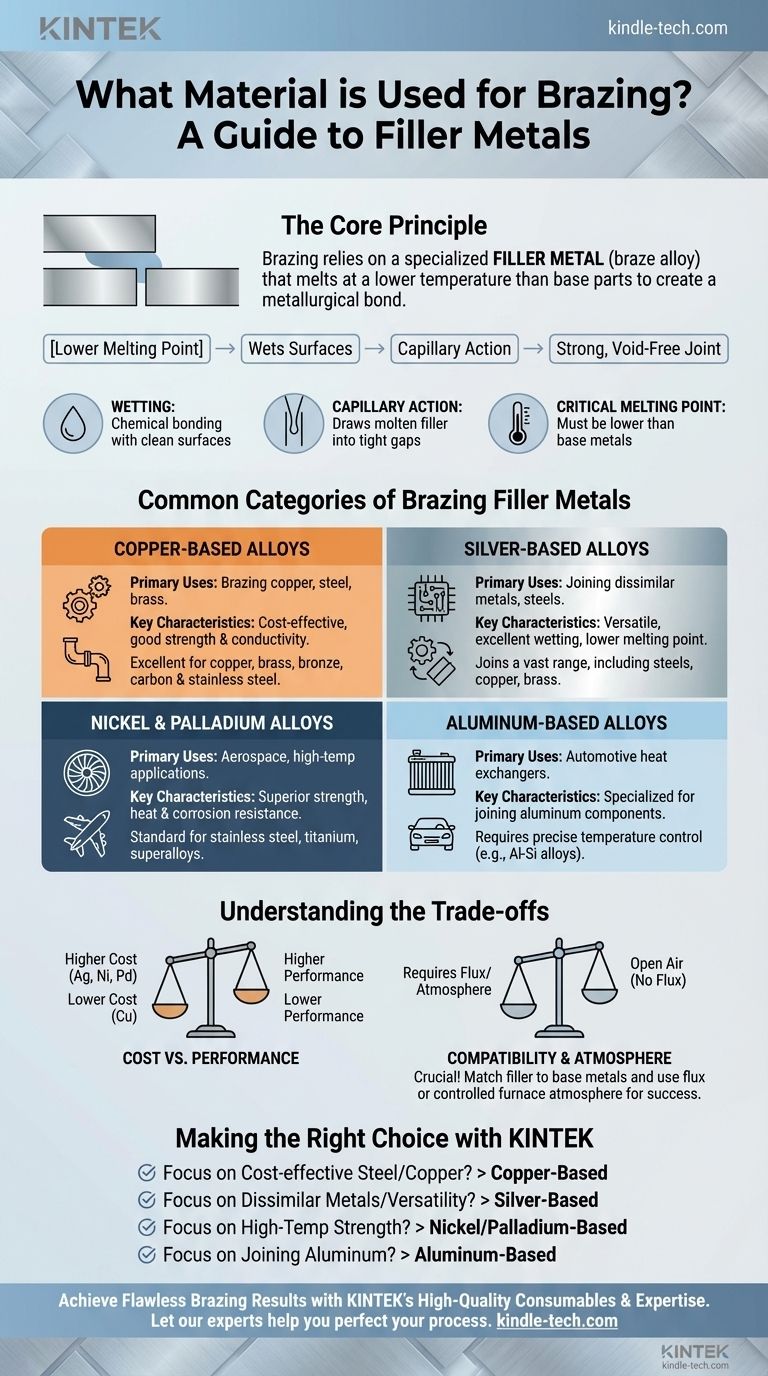

El principio fundamental de la soldadura fuerte no es simplemente rellenar un hueco, sino seleccionar un metal de aportación que se funda a una temperatura más baja que las piezas que se van a unir y que sea capaz de "mojar" sus superficies para crear una unión metalúrgica permanente.

El papel del metal de aportación: más que un simple pegamento

La elección de un metal de aportación para soldadura fuerte es una decisión técnica que determina la resistencia, la conductividad y la durabilidad del conjunto final. Las propiedades del metal de aportación deben coincidir cuidadosamente tanto con los materiales base como con las condiciones de servicio previstas.

El principio de humectación

Para que una soldadura fuerte sea exitosa, el metal de aportación fundido debe mojar y extenderse por las superficies de los metales base. Esta es una interacción química donde la aleación de aportación forma una unión íntima con las piezas que se van a unir.

Esta acción de humectación solo puede ocurrir si las superficies están completamente limpias y libres de óxidos. Por eso, la soldadura fuerte siempre se realiza utilizando un fundente químico o una atmósfera de horno controlada y libre de oxígeno.

La acción capilar atrae el metal de aportación

Una vez que el metal de aportación humedece las superficies, la acción capilar atrae automáticamente la aleación fundida al espacio reducido entre las piezas de trabajo. Esto asegura que la unión se llene completamente, creando una conexión sólida y sin vacíos al enfriarse.

El punto de fusión crítico

Un requisito fundamental de cualquier metal de aportación para soldadura fuerte es que su punto de fusión debe ser inferior a los puntos de fusión de los metales base que se van a unir. Sin embargo, también debe ser lo suficientemente alto como para soportar las temperaturas de funcionamiento del producto terminado.

Categorías comunes de metales de aportación para soldadura fuerte

Los metales de aportación se clasifican típicamente por su componente elemental principal. Cada categoría ofrece un equilibrio diferente de rendimiento, costo e idoneidad para la aplicación.

Aleaciones a base de cobre

Las aleaciones de cobre, como el cobre-zinc y el cobre-fósforo, son ampliamente utilizadas debido a su excelente resistencia, resistencia a la corrosión y buena conductividad eléctrica y térmica.

Son la opción preferida para soldar cobre, latón, bronce, acero al carbono y acero inoxidable. Las aleaciones de cobre-fósforo son particularmente útiles para unir cobre con cobre sin necesidad de fundente.

Aleaciones a base de plata

Las aleaciones a base de plata son extremadamente populares debido a su versatilidad y sus puntos de fusión relativamente bajos. Pueden unir una amplia gama de metales, incluidos aceros, aceros inoxidables, cobre y latón.

La adición de plata mejora la capacidad de la aleación para mojar diferentes metales base, lo que la convierte en una excelente opción para unir materiales disímiles.

Aleaciones de níquel y paladio

Para aplicaciones de alto rendimiento, las aleaciones de níquel y paladio son el estándar. Estos metales de aportación proporcionan una resistencia superior, resistencia al calor y resistencia a la corrosión a temperaturas elevadas.

Se utilizan principalmente para soldar acero inoxidable, titanio y otras "superaleaciones" de alta temperatura que se encuentran en aplicaciones aeroespaciales y de turbinas industriales.

Aleaciones a base de aluminio

La soldadura fuerte de aluminio requiere un metal de aportación especializado, típicamente una aleación de aluminio-silicio. Estos metales de aportación tienen un punto de fusión justo por debajo del del metal base de aluminio, lo que requiere un control preciso de la temperatura. Este proceso es común en la fabricación de intercambiadores de calor automotrices, como radiadores y condensadores.

Comprendiendo las compensaciones

La selección de un metal de aportación para soldadura fuerte es siempre un equilibrio entre los requisitos de ingeniería y las limitaciones prácticas.

Costo vs. Rendimiento

Existe una correlación directa entre el costo y el rendimiento. Las aleaciones a base de cobre son generalmente las más económicas, mientras que los metales de aportación que contienen cantidades significativas de plata, níquel o paladio son sustancialmente más caros. La elección depende de si la aplicación justifica el mayor costo del material.

Compatibilidad del material base

No todos los metales de aportación funcionan con todos los metales base. Por ejemplo, los metales de aportación que contienen fósforo no deben usarse en aleaciones ferrosas o a base de níquel, ya que pueden formar compuestos frágiles, lo que lleva a la falla de la unión. Siempre verifique la compatibilidad entre su metal de aportación y los materiales base.

La necesidad de fundente o atmósfera

No se puede lograr una unión de soldadura fuerte adecuada al aire libre sin un fundente. El fundente protege la unión del oxígeno durante el calentamiento, disuelve los óxidos y promueve la humectación. Alternativamente, la soldadura fuerte en horno al vacío o en una atmósfera controlada (como hidrógeno o nitrógeno) elimina la necesidad de fundente, lo que resulta en uniones más limpias.

Tomando la decisión correcta para su proyecto

Su selección debe guiarse por los materiales que va a unir y el rendimiento que necesita del conjunto final.

- Si su objetivo principal es unir acero o aleaciones de cobre de manera rentable: Un metal de aportación a base de cobre como el cobre-zinc o el cobre-fósforo es su opción más confiable.

- Si su objetivo principal es unir metales disímiles o requiere una temperatura de soldadura fuerte más baja: Una aleación a base de plata ofrece una excelente versatilidad y características de humectación en una amplia gama de materiales.

- Si su objetivo principal es la resistencia a altas temperaturas y la resistencia a la corrosión: Las aleaciones a base de níquel o paladio son el estándar requerido para aplicaciones exigentes que involucran acero inoxidable o superaleaciones.

- Si su objetivo principal es unir componentes de aluminio: Debe usar una aleación de aportación especializada de aluminio-silicio y un proceso controlado con precisión.

En última instancia, una unión de soldadura fuerte exitosa es el resultado de una combinación deliberada entre los metales base, el material de aportación y el entorno del proceso.

Tabla resumen:

| Categoría de metal de aportación | Usos principales | Características clave |

|---|---|---|

| Aleaciones a base de cobre | Soldadura fuerte de cobre, acero, latón | Rentable, buena resistencia y conductividad |

| Aleaciones a base de plata | Unión de metales disímiles, aceros | Versátil, excelente humectación, menor punto de fusión |

| Aleaciones de níquel/paladio | Aeroespacial, aplicaciones de alta temperatura | Resistencia superior y resistencia al calor |

| Aleaciones a base de aluminio | Intercambiadores de calor automotrices | Para unir componentes de aluminio |

Logre resultados de soldadura fuerte impecables con KINTEK

Elegir el metal de aportación correcto para soldadura fuerte es fundamental para la integridad y el rendimiento de su conjunto. La selección adecuada garantiza la resistencia de la unión, la conductividad térmica y la durabilidad en las condiciones de servicio.

KINTEK se especializa en el suministro de equipos de laboratorio y consumibles de alta calidad para aplicaciones de procesamiento térmico precisas, incluida la soldadura fuerte. Proporcionamos los materiales y la experiencia para ayudarle a:

- Seleccionar el metal de aportación óptimo para sus materiales base específicos y requisitos de rendimiento.

- Garantizar la fiabilidad del proceso con consumibles consistentes y de alta calidad.

- Mejorar sus resultados de soldadura fuerte y la calidad del producto.

Deje que nuestros expertos le ayuden a perfeccionar su proceso de soldadura fuerte. Contacte con KINTEK hoy mismo para hablar sobre sus necesidades de laboratorio y cómo nuestras soluciones pueden aportar valor a sus operaciones.

Guía Visual

Productos relacionados

- Circulador de refrigeración de 100 L para baño termostático de baja temperatura, enfriamiento de baño de agua

- Enfriador de trampa fría directa para vacío

- Autoclave de vapor horizontal de alta presión de laboratorio para uso en laboratorio

- Mezclador Rotatorio de Disco de Laboratorio para Mezcla y Homogeneización Eficiente de Muestras

- Fabricante de piezas personalizadas de PTFE Teflon para personalización de aisladores no estándar

La gente también pregunta

- ¿Cuáles son las aplicaciones de los hornos industriales? Desde la aeroespacial hasta la fabricación cotidiana

- ¿Cuál es el proceso de soldadura fuerte en horno? Una unión de metales con precisión y escala

- ¿Cuáles son los diferentes tipos de hornos industriales? Encuentre la solución de calefacción adecuada para su proceso

- ¿Cómo contribuye un sistema de unidad de vacío al proceso de nitruración de acero inoxidable? Dominio del control del entorno de plasma

- ¿Cuál es la importancia de un horno de vacío de laboratorio para los nanocristales de SrFeO3? Proteja la integridad de su nanomaterial

- ¿Se puede soldar fuerte al vacío? Logre uniones libres de fundente y de alta pureza para aplicaciones críticas

- ¿Qué condiciones críticas de procesamiento proporcionan los hornos industriales de alta temperatura para el PWHT de P91? Garantizar la integridad de la junta

- ¿Con qué materiales se realiza la sinterización? Desbloquee el potencial de los metales, las cerámicas y los compuestos