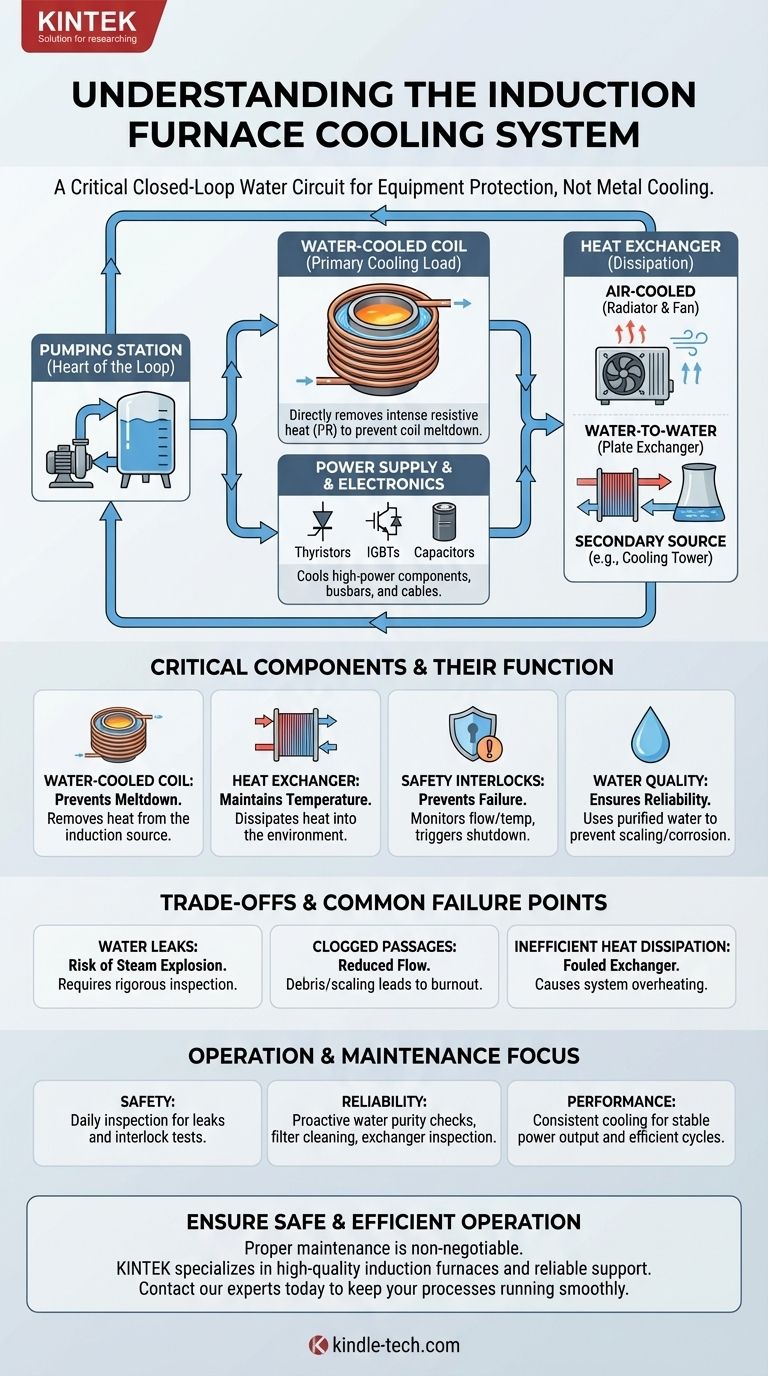

En su esencia, el sistema de refrigeración de un horno de inducción es un circuito de agua de circuito cerrado diseñado para eliminar el calor residual de los componentes eléctricos de alta potencia. Este sistema no es para enfriar el metal que se está fundiendo, sino que es absolutamente esencial para evitar que los propios componentes del horno, principalmente su potente bobina de inducción, se fundan bajo la enorme carga eléctrica.

El desafío central no es gestionar el calor del metal fundido, sino gestionar el inmenso calor generado dentro de la propia bobina eléctrica. Por lo tanto, el sistema de refrigeración es el elemento vital del horno, protegiendo el equipo que genera el campo magnético, no el crisol ni su contenido.

Por qué la refrigeración es un sistema crítico, no un accesorio

Un horno de inducción funciona haciendo pasar una enorme corriente alterna a través de una bobina de cobre. Si bien el campo magnético resultante es lo que calienta la carga metálica, la propia bobina está sujeta a un intenso calentamiento resistivo (calentamiento I²R). Sin un sistema de refrigeración activo, este calor destruiría la bobina en segundos.

El corazón del sistema: la bobina refrigerada por agua

El componente principal que requiere refrigeración es la bobina de inducción. Esta bobina está construida con tubos de cobre huecos específicamente para que el refrigerante, casi siempre agua, pueda circular directamente a través de ella. Esto permite la transferencia de calor más eficiente posible, eliminando el calor en el punto preciso donde se genera.

Protegiendo toda la cadena de suministro de energía

El requisito de refrigeración se extiende más allá de la bobina. Los componentes electrónicos de alta potencia que convierten la electricidad de la red en la corriente de alta frecuencia necesaria para la inducción también generan un calor significativo. Un circuito de refrigeración completo normalmente dará servicio a:

- La bobina de inducción: La carga de refrigeración principal y más crítica.

- La fuente de alimentación: Componentes como tiristores, IGBTs y condensadores.

- Barras colectoras y cables: Las conexiones de cobre pesadas que transportan la corriente desde la fuente de alimentación a la bobina.

Componentes de un circuito típico de refrigeración por agua

Un sistema de refrigeración completo es un subsistema dedicado con varias partes clave que trabajan al unísono para garantizar que el horno funcione de forma segura.

La estación de bombeo

Este es el corazón del circuito de refrigeración. Consiste en una bomba para hacer circular el agua y un depósito o tanque. El sistema suele ser de circuito cerrado para mantener la calidad y pureza del agua de refrigeración.

El intercambiador de calor

El calor absorbido por el agua de los componentes del horno debe disiparse en el medio ambiente. Esta es la función del intercambiador de calor. Los tipos comunes incluyen:

- Refrigerado por aire: Un sistema de radiador y ventilador (como el radiador de un coche) que transfiere el calor del agua al aire ambiente.

- Agua-agua: Un intercambiador de placas que transfiere el calor del agua del circuito cerrado del horno a una fuente secundaria, como agua de la ciudad o una gran torre de refrigeración.

Calidad y tratamiento del agua

La calidad del agua es fundamental. El uso de agua del grifo sin tratar provocaría incrustaciones minerales dentro de la bobina hueca, creando puntos calientes aislantes que harían que la bobina fallara. Por lo tanto, los sistemas utilizan agua destilada o desionizada con aditivos específicos para prevenir la corrosión y el crecimiento biológico.

Enclavamientos de seguridad

Los hornos modernos están protegidos por una serie de sensores que monitorean el circuito de refrigeración. Los interruptores de flujo y los sensores de temperatura están conectados al sistema de control del horno. Si el flujo de agua disminuye o la temperatura supera un límite seguro, el sistema activa un apagado inmediato de la fuente de alimentación para evitar una falla catastrófica del equipo.

Comprender las compensaciones y los puntos de falla comunes

Aunque robusto, el sistema de refrigeración por agua es también la principal vulnerabilidad del horno. Comprender sus modos de falla es clave para una operación segura.

El riesgo de fugas de agua

Una fuga de agua es el peligro más significativo. Cualquier fuga que permita que el agua entre en contacto con el metal fundido dentro del crisol puede causar una peligrosa explosión de vapor. La inspección y el mantenimiento rigurosos de todas las mangueras, accesorios y la propia bobina son primordiales.

Pasajes obstruidos y flujo reducido

Esta es la causa más común de falla de componentes. Los residuos o la acumulación de minerales pueden restringir el flujo de agua en los pasajes estrechos de la bobina o la fuente de alimentación. Esto conduce a un sobrecalentamiento localizado y a la quema, incluso si la temperatura general del sistema parece normal. Esto refuerza la necesidad crítica de agua de alta pureza y filtración adecuada.

Disipación de calor ineficiente

Si el intercambiador de calor se ensucia con polvo (en un sistema refrigerado por aire) o incrustaciones (en un sistema refrigerado por agua), su capacidad para eliminar el calor del circuito se ve comprometida. La temperatura de todo el circuito comenzará a aumentar, lo que eventualmente activará una falla por alta temperatura y un apagado.

Tomar la decisión correcta para la operación y el mantenimiento

Comprender la función del sistema de refrigeración informa directamente cómo debe abordar la operación y el mantenimiento del horno.

- Si su enfoque principal es la seguridad: Su máxima prioridad es la inspección diaria de todo el circuito de agua en busca de fugas y asegurarse de que todos los enclavamientos de seguridad para el flujo y la temperatura estén probados y funcionen.

- Si su enfoque principal es la fiabilidad y el tiempo de actividad: Haga hincapié en el mantenimiento proactivo, incluidas las comprobaciones regulares de la pureza del agua, la limpieza de los filtros y la inspección del intercambiador de calor para garantizar un flujo y una transferencia de calor sin restricciones.

- Si su enfoque principal es el rendimiento: Reconozca que una refrigeración constante y correcta garantiza que los componentes eléctricos funcionen en su rango de temperatura óptimo, proporcionando una salida de potencia estable y ciclos de fusión eficientes y predecibles.

En última instancia, ver el sistema de refrigeración como el elemento vital del horno, no como algo secundario, es la clave para una operación segura, fiable y eficiente.

Tabla resumen:

| Componente | Función | Crítico para |

|---|---|---|

| Bobina refrigerada por agua | Elimina el calor directamente de la fuente de inducción | Prevenir la fusión de la bobina |

| Intercambiador de calor | Disipa el calor absorbido en el medio ambiente | Mantener la temperatura del sistema |

| Enclavamientos de seguridad (sensores de flujo/temperatura) | Supervisa el sistema y activa el apagado si no es seguro | Prevenir fallas catastróficas |

| Tratamiento de agua | Utiliza agua purificada para prevenir incrustaciones/corrosión | Garantizar la fiabilidad de los componentes a largo plazo |

Asegure que el horno de inducción de su laboratorio funcione de forma segura y eficiente. El sistema de refrigeración es el elemento vital de su equipo, y un mantenimiento adecuado es innegociable. KINTEK se especializa en equipos y consumibles de laboratorio, atendiendo las necesidades de laboratorio con hornos de inducción de alta calidad y soporte fiable. No arriesgue el tiempo de inactividad ni los peligros de seguridad: contacte hoy mismo con nuestros expertos para discutir sus requisitos específicos y mantener sus procesos de fusión funcionando sin problemas.

Guía Visual

Productos relacionados

- Circulador de refrigeración de 100 L para baño termostático de baja temperatura, enfriamiento de baño de agua

- Circulador Refrigerante de 80L para Baño de Agua y Baño de Reacción a Temperatura Constante de Baja Temperatura

- Circulador Refrigerador de 10L Baño de Agua de Refrigeración Baño de Reacción de Temperatura Constante de Baja Temperatura

- Circulador de agua de enfriamiento y calentamiento de 30L para reacción a temperatura constante alta y baja

- Circulador de baño de agua de enfriamiento y calentamiento de 10L para reacción a temperatura constante alta y baja

La gente también pregunta

- ¿Cuáles son las ventajas del equipo de inducción? Logre un calentamiento más rápido, limpio y preciso

- ¿Es la soldadura por inducción lo mismo que la soldadura fuerte? Descifrando las diferencias clave en la unión de metales

- ¿Cuáles son las desventajas del horno de inducción? Limitaciones clave para la fusión de metales

- ¿Cuáles son los diversos tipos de hornos de inducción? Sin núcleo vs. De canal para sus necesidades metalúrgicas

- ¿Para qué se utiliza el horno de inducción? Domine la fusión y el calentamiento eficiente de metales

- ¿Cuál es el proceso del horno de inducción? Desbloquee la fusión de metales rápida y limpia

- ¿Cuál es el funcionamiento de un horno de inducción? Una guía para la fusión de metales limpia y eficiente

- ¿Cuáles son las desventajas de un horno de inducción sin núcleo? Compromisos clave entre flexibilidad y eficiencia