Los materiales utilizados en los recubrimientos ópticos de película delgada son principalmente un grupo selecto de óxidos dieléctricos, fluoruros y compuestos especializados, junto con ciertos metales. Estos materiales se eligen por su índice de refracción específico y su baja absorción óptica en las longitudes de onda de interés. Ejemplos comunes incluyen materiales de bajo índice como el dióxido de silicio (SiO₂) y el fluoruro de magnesio (MgF₂), y materiales de alto índice como el dióxido de titanio (TiO₂) y el pentóxido de tantalio (Ta₂O₅).

El rendimiento de un recubrimiento óptico no está determinado por un solo material, sino por la estratificación precisa de múltiples materiales con índices de refracción contrastantes. La elección del material es una decisión estratégica basada en la función óptica deseada, la longitud de onda de operación y la durabilidad ambiental requerida.

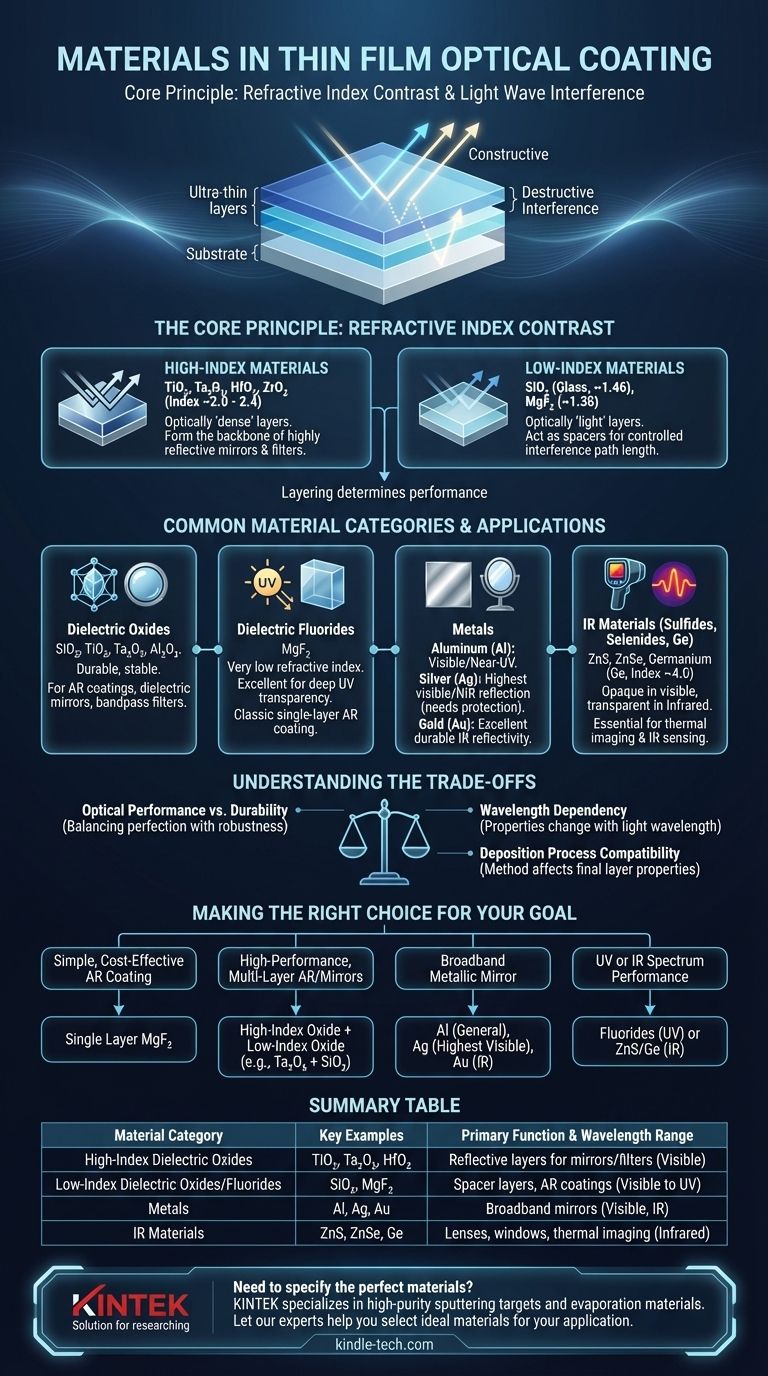

El Principio Fundamental: Contraste del Índice de Refracción

La función de la mayoría de los recubrimientos ópticos se basa en el principio de la interferencia de ondas de luz. Al apilar capas ultrafinas de diferentes materiales, podemos controlar si las ondas de luz que se reflejan en cada interfaz se suman (interferencia constructiva) o se anulan (interferencia destructiva).

El Papel de los Materiales de Alto Índice

Los materiales con alto índice de refracción son las capas ópticamente "densas" en una pila de recubrimiento. Provocan una reflexión más fuerte en cada interfaz, formando la columna vertebral de espejos altamente reflectantes o las capas funcionales primarias en los filtros.

Los materiales de alto índice comunes incluyen Dióxido de Titanio (TiO₂), Pentóxido de Tantalio (Ta₂O₅), Dióxido de Hafnio (HfO₂) y Dióxido de Zirconio (ZrO₂). Sus índices de refracción suelen estar en el rango de 2.0 a 2.4 en el espectro visible.

El Papel de los Materiales de Bajo Índice

Los materiales con bajo índice de refracción son las capas ópticamente "ligeras". Actúan como espaciadores, creando la diferencia precisa de longitud de trayectoria necesaria para que las ondas de luz interfieran de manera controlada.

El material de bajo índice más común es el Dióxido de Silicio (SiO₂), que es esencialmente vidrio. Es duradero y tiene un índice de refracción de aproximadamente 1.46. Para aplicaciones que requieren un índice aún más bajo, se utiliza el Fluoruro de Magnesio (MgF₂), con un índice de alrededor de 1.38.

Categorías Comunes de Materiales y Sus Aplicaciones

La familia de materiales específica se elige en función del rango de longitud de onda objetivo y las propiedades físicas deseadas del recubrimiento.

Óxidos Dieléctricos

Estos son los caballos de batalla del espectro visible. Materiales como SiO₂, TiO₂, Ta₂O₅, y Óxido de Aluminio (Al₂O₃) son duraderos, estables ambientalmente y se depositan bien utilizando técnicas modernas. Se utilizan para la gran mayoría de recubrimientos antirreflectantes, espejos dieléctricos y filtros de paso de banda.

Fluoruros Dieléctricos

Los fluoruros, especialmente el **Fluoruro de Magnesio (MgF₂) **, son valorados por sus índices de refracción muy bajos y su excelente transparencia hasta el espectro ultravioleta (UV) profundo. El MgF₂ es el material clásico para recubrimientos antirreflectantes de una sola capa sobre vidrio.

Metales

Cuando se necesita un rango muy amplio de reflexión, los metales son la opción ideal. Son opacos y altamente reflectantes.

- Aluminio (Al): El recubrimiento de espejo más común y rentable para el visible y el UV cercano.

- Plata (Ag): Ofrece la mayor reflectancia en el visible y el infrarrojo cercano (IR), pero puede empañarse si no está protegido por una capa dieléctrica.

- Oro (Au): Proporciona una reflectividad excelente y duradera en el espectro IR.

Sulfuros, Selenuros y Germanio

Estos materiales son opacos en el espectro visible pero se vuelven transparentes en el infrarrojo. Se utilizan exclusivamente para aplicaciones IR. Materiales como el Sulfuro de Zinc (ZnS), el Selenuro de Zinc (ZnSe) y el Germanio (Ge) (que tiene un índice muy alto de ~4.0) son esenciales para sistemas de imágenes térmicas y detección IR.

Comprendiendo las Compensaciones

La selección de un material nunca se trata de una sola propiedad. Siempre es un equilibrio de requisitos contrapuestos.

Rendimiento Óptico vs. Durabilidad

Algunos materiales que ofrecen propiedades ópticas ideales pueden ser mecánicamente blandos o porosos. Un material más duradero, como un óxido duro, podría tener una mayor tensión mecánica, lo que puede ser un problema en ciertos sustratos. La elección final a menudo equilibra la perfección óptica con la robustez en el mundo real.

Dependencia de la Longitud de Onda

Las propiedades de un material no son constantes; cambian con la longitud de onda de la luz. Un recubrimiento diseñado para luz visible no funcionará como se espera en el UV o IR porque el índice de refracción y la absorción de sus materiales constituyentes serán diferentes.

Compatibilidad del Proceso de Deposición

El método utilizado para crear la película delgada (por ejemplo, evaporación, pulverización catódica) tiene un impacto significativo en las propiedades finales de la capa de material. La elección del material debe ser compatible con un proceso de deposición que produzca capas densas, estables y uniformes.

Tomando la Decisión Correcta para Su Objetivo

La combinación ideal de materiales está dictada enteramente por los requisitos específicos de su aplicación.

- Si su enfoque principal es un recubrimiento antirreflectante simple y rentable: Una sola capa de Fluoruro de Magnesio (MgF₂) es la solución clásica.

- Si su enfoque principal son espejos antirreflectantes o dieléctricos multicapa de alto rendimiento: Necesitará una combinación de un óxido de alto índice (como el Pentóxido de Tantalio, Ta₂O₅) y un óxido de bajo índice (Dióxido de Silicio, SiO₂).

- Si su enfoque principal es un espejo metálico de banda ancha: El Aluminio (Al) es el estándar para uso general, mientras que la Plata (Ag) protegida es para la mayor reflectancia visible, y el Oro (Au) es para el infrarrojo.

- Si su enfoque principal es el rendimiento en los espectros ultravioleta (UV) o infrarrojo (IR): Debe seleccionar materiales especializados como fluoruros para UV o compuestos como el Sulfuro de Zinc (ZnS) y el Germanio (Ge) para aplicaciones IR.

En última instancia, la selección de materiales es un paso fundamental en el diseño de un recubrimiento óptico que manipule la luz con éxito para lograr un resultado específico.

Tabla Resumen:

| Categoría de Material | Ejemplos Clave | Función Principal y Rango de Longitud de Onda |

|---|---|---|

| Óxidos Dieléctricos de Alto Índice | TiO₂, Ta₂O₅, HfO₂ | Capas altamente reflectantes para espejos/filtros (espectro visible) |

| Óxidos/Fluoruros Dieléctricos de Bajo Índice | SiO₂, MgF₂ | Capas espaciadoras para interferencia; recubrimientos AR (visible a UV) |

| Metales | Aluminio (Al), Plata (Ag), Oro (Au) | Espejos de banda ancha (visible, IR) |

| Materiales IR | ZnS, ZnSe, Germanio (Ge) | Lentes, ventanas, recubrimientos para imágenes térmicas (infrarrojo) |

¿Necesita especificar los materiales perfectos para su aplicación de recubrimiento óptico?

La elección de los materiales es crítica para el rendimiento, la durabilidad y el costo de sus componentes ópticos. KINTEK se especializa en proporcionar materiales de alta pureza y soporte experto para sus procesos de deposición de película delgada. Suministramos una amplia gama de blancos de pulverización catódica y materiales de evaporación, incluidos los óxidos, fluoruros y metales precisos aquí discutidos.

Deje que nuestros expertos le ayuden a seleccionar los materiales ideales para su longitud de onda específica y requisitos de rendimiento.

Contacte a nuestro equipo hoy para discutir su proyecto y asegurar resultados óptimos.

Guía Visual

Productos relacionados

- Lámina de vidrio óptico ultra claro para laboratorio K9 B270 BK7

- Lámina y Placa de Titanio de Alta Pureza para Aplicaciones Industriales

- Película de embalaje flexible de aluminio y plástico para embalaje de baterías de litio

- Lámina de zinc de alta pureza para aplicaciones de laboratorio de baterías

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Cuál es la frecuencia de RF utilizada para el proceso de pulverización catódica? Los 13.56 MHz estándar explicados

- ¿Qué son las películas delgadas ópticas y cuáles son sus aplicaciones? Mejora de la eficiencia en energía solar, óptica y electrónica

- ¿Qué productos químicos muestran deposición? Una guía de materiales PVD y CVD para su aplicación

- ¿Puede un nanotubo de carbono conducir la electricidad? La respuesta reside en su estructura atómica

- ¿Qué es la síntesis de grafeno por deposición química de vapor? Producción escalable de películas de alta calidad

- ¿Qué material se utiliza en las películas delgadas? Descubra el material adecuado para su aplicación

- ¿Son los nanotubos de carbono buenos conductores de electricidad? Desvelando la superconductividad a nanoescala

- ¿Cuál es el principio de la deposición por pulverización catódica? Una guía para el recubrimiento de películas delgadas de alto rendimiento