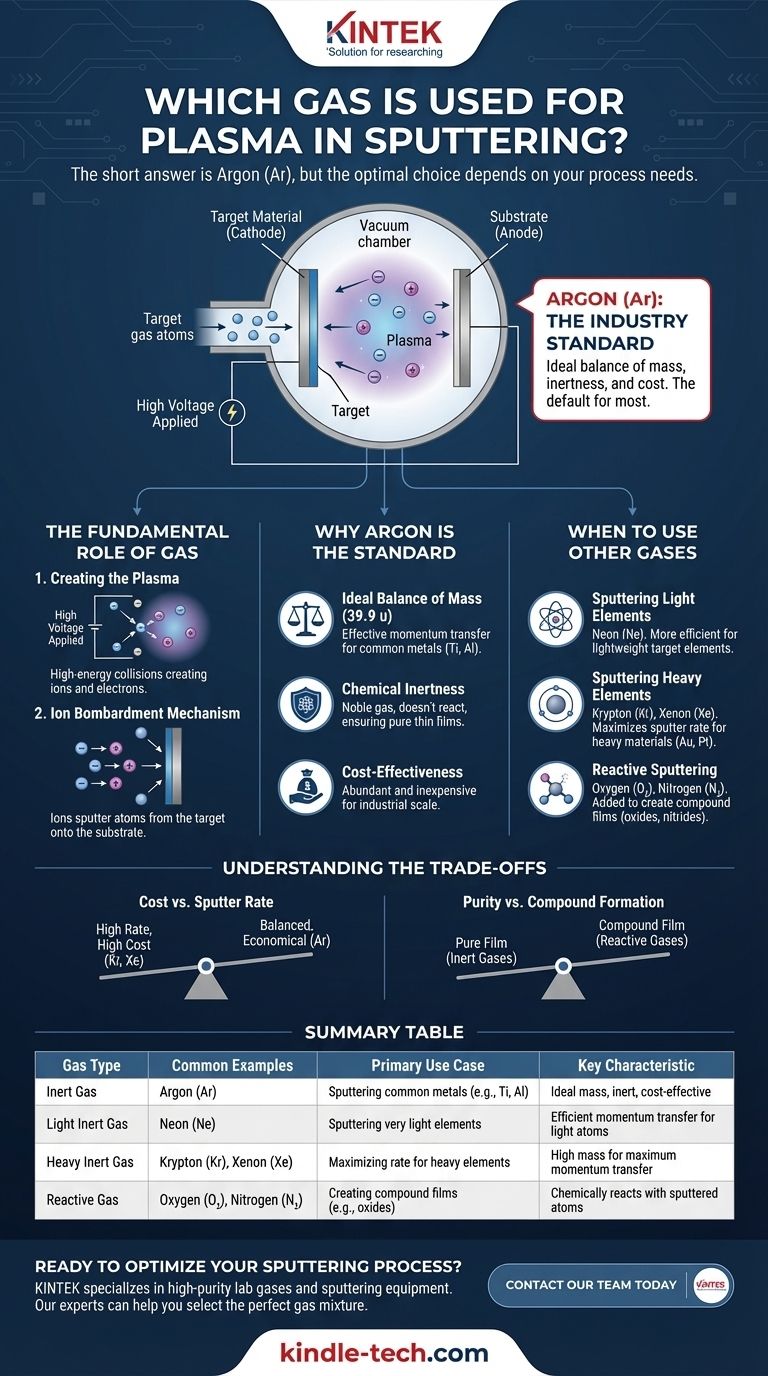

La respuesta corta es Argón (Ar). Este gas noble inerte es la opción más común y versátil para generar el plasma requerido para la pulverización catódica. Sin embargo, la selección del gas adecuado es una decisión crítica que influye directamente en la eficiencia del proceso y las propiedades químicas de la película delgada final.

El gas utilizado en la pulverización catódica no es meramente un catalizador; es el medio para la transferencia de energía. Si bien el argón es el estándar de la industria debido a su equilibrio ideal de masa, inercia y costo, la elección óptima depende completamente de hacer coincidir el peso atómico del gas con el material objetivo y determinar si se desea una reacción química.

El papel fundamental del gas en la pulverización catódica

Para entender por qué se elige un gas específico, primero debemos comprender su función. El gas no solo llena la cámara; se convierte en la herramienta activa para el proceso de deposición.

Creación del plasma

La pulverización catódica comienza introduciendo un gas a baja presión en una cámara de vacío. Luego se aplica un alto voltaje entre el material objetivo (cátodo) y la cámara/soporte del sustrato (ánodo).

Este fuerte campo eléctrico acelera los electrones libres, lo que hace que colisionen con los átomos de gas neutros. Estas colisiones de alta energía arrancan electrones de los átomos de gas, creando una cascada de iones cargados positivamente y electrones libres, un estado de la materia brillante e ionizado conocido como plasma.

El mecanismo de bombardeo iónico

Los iones de gas positivos recién creados se aceleran con gran fuerza hacia el objetivo cargado negativamente.

Al impactar, estos iones expulsan físicamente, o "pulverizan", átomos del material objetivo. Estos átomos objetivo expulsados luego viajan a través de la cámara y se depositan sobre un sustrato, formando una película delgada uniforme.

Por qué el argón es la opción estándar

El argón es el gas predeterminado para la mayoría de las aplicaciones de pulverización catódica por varias razones bien establecidas.

Equilibrio ideal de masa

Para que la pulverización catódica sea eficiente, debe haber una transferencia de momento efectiva entre el ion de gas y el átomo objetivo, muy parecido a una buena apertura en un juego de billar. La masa atómica del argón (39.9 u) es una combinación adecuada para muchos metales comúnmente pulverizados, como el titanio y el aluminio, lo que permite una transferencia de energía efectiva sin un costo excesivo.

Inercia química

Como gas noble, el argón es químicamente inerte. No reaccionará con el material objetivo durante el bombardeo ni con los átomos depositados en el sustrato. Esto asegura que la película delgada resultante sea una representación pura del material objetivo.

Rentabilidad

En comparación con otros gases nobles, el argón es abundante y relativamente económico, lo que lo convierte en la opción más económica para la producción a escala industrial.

Cuándo usar otros gases: una decisión estratégica

Elegir un gas que no sea argón es una decisión deliberada que se toma para optimizar el proceso para materiales o resultados específicos.

Pulverización catódica de elementos ligeros

Al pulverizar elementos objetivo muy ligeros, se puede utilizar un gas inerte más ligero como el neón (Ne). Su menor masa atómica proporciona una colisión de "bola de billar" más eficiente para desalojar átomos ligeros.

Pulverización catódica de elementos pesados

Por el contrario, para maximizar la tasa de pulverización catódica de elementos pesados como el oro o el platino, un gas inerte más pesado como el kriptón (Kr) o el xenón (Xe) es superior. Su mayor masa transfiere significativamente más momento al impactar, aumentando el rendimiento de pulverización.

Pulverización catódica reactiva

A veces, el objetivo no es depositar un material puro sino un compuesto. En la pulverización catódica reactiva, gases como el oxígeno (O2) o el nitrógeno (N2) se añaden intencionadamente a la cámara junto con el argón.

El gas reactivo se combina con los átomos objetivo pulverizados, ya sea en tránsito o en la superficie del sustrato. Esta técnica es esencial para crear películas compuestas duraderas como el nitruro de titanio (TiN) u óxidos conductores transparentes.

Comprender las compensaciones

Cada elección de gas implica un equilibrio entre rendimiento y practicidad.

Costo vs. Tasa de pulverización

La principal compensación es el costo frente a la eficiencia. El kriptón y el xenón pueden aumentar drásticamente las tasas de deposición, pero su alto costo puede ser prohibitivo para muchas aplicaciones. El proceso debe justificar el gasto a través de un mayor rendimiento o requisitos específicos de la película.

Pureza vs. Formación de compuestos

La elección entre un gas inerte o reactivo es fundamental. El uso de un gas inerte garantiza la pureza de la película depositada. La introducción intencionada de un gas reactivo es un movimiento calculado para crear un nuevo material con propiedades completamente diferentes del objetivo original.

Selección del gas adecuado para su aplicación

- Si su objetivo principal es la pulverización catódica de uso general de metales comunes: El argón es la opción predeterminada fiable, rentable y técnicamente sólida.

- Si su objetivo principal es maximizar la tasa de deposición de un elemento pesado: Evalúe el kriptón o el xenón, entendiendo que conlleva un aumento significativo en el costo operativo.

- Si su objetivo principal es crear una película compuesta específica (por ejemplo, un óxido o nitruro): Debe utilizar un proceso de pulverización catódica reactiva con una mezcla controlada de argón y un gas reactivo como oxígeno o nitrógeno.

- Si su objetivo principal es pulverizar un elemento muy ligero con la máxima eficiencia: El neón puede proporcionar una mejor coincidencia de masa y una transferencia de momento más eficiente que el argón.

En última instancia, la elección del gas de pulverización catódica es una decisión estratégica que controla directamente la eficiencia, la química y el costo de su proceso de deposición de película delgada.

Tabla resumen:

| Tipo de gas | Ejemplos comunes | Caso de uso principal | Característica clave |

|---|---|---|---|

| Gas inerte | Argón (Ar) | Pulverización catódica de metales comunes (p. ej., Ti, Al) | Masa ideal, inerte, rentable |

| Gas inerte ligero | Neón (Ne) | Pulverización catódica de elementos muy ligeros | Transferencia de momento eficiente para átomos ligeros |

| Gas inerte pesado | Kriptón (Kr), Xenón (Xe) | Maximización de la tasa para elementos pesados (p. ej., Au, Pt) | Masa alta para máxima transferencia de momento |

| Gas reactivo | Oxígeno (O₂), Nitrógeno (N₂) | Creación de películas compuestas (p. ej., óxidos, nitruros) | Reacciona químicamente con átomos pulverizados |

¿Listo para optimizar su proceso de pulverización catódica? El gas adecuado es fundamental para lograr las propiedades de película, la tasa de deposición y la rentabilidad deseadas. KINTEK se especializa en proporcionar gases de laboratorio de alta pureza y equipos de pulverización catódica adaptados a sus necesidades específicas de investigación y producción. Nuestros expertos pueden ayudarle a seleccionar la mezcla de gases perfecta para su material objetivo y aplicación.

Contacte a nuestro equipo hoy para discutir sus desafíos de deposición de películas delgadas y descubrir cómo las soluciones de KINTEK pueden mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

- Junta aislante de cerámica de zirconio Ingeniería avanzada de cerámica fina

- Circulador de baño de agua de refrigeración y calentamiento de 20L para reacción a temperatura constante alta y baja

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

La gente también pregunta

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuál es un ejemplo de PECVD? RF-PECVD para la deposición de películas delgadas de alta calidad

- ¿Cuáles son los componentes de la PECVD? Una guía para sistemas de deposición de películas delgadas a baja temperatura

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura