En resumen, casi cualquier metal puede ser recubierto con PVD. La lista de materiales adecuados es extensa, incluyendo todas las familias de acero, titanio, aluminio, cobre y sus aleaciones. Incluso los productos previamente cromados o niquelados sirven como excelentes sustratos para el recubrimiento por deposición física de vapor (PVD).

La clave no es qué metales se pueden recubrir, sino cómo las propiedades de un metal específico dictan el proceso. El éxito con el PVD depende enteramente de seleccionar la preparación correcta, las posibles capas base y la temperatura de recubrimiento para el sustrato metálico elegido.

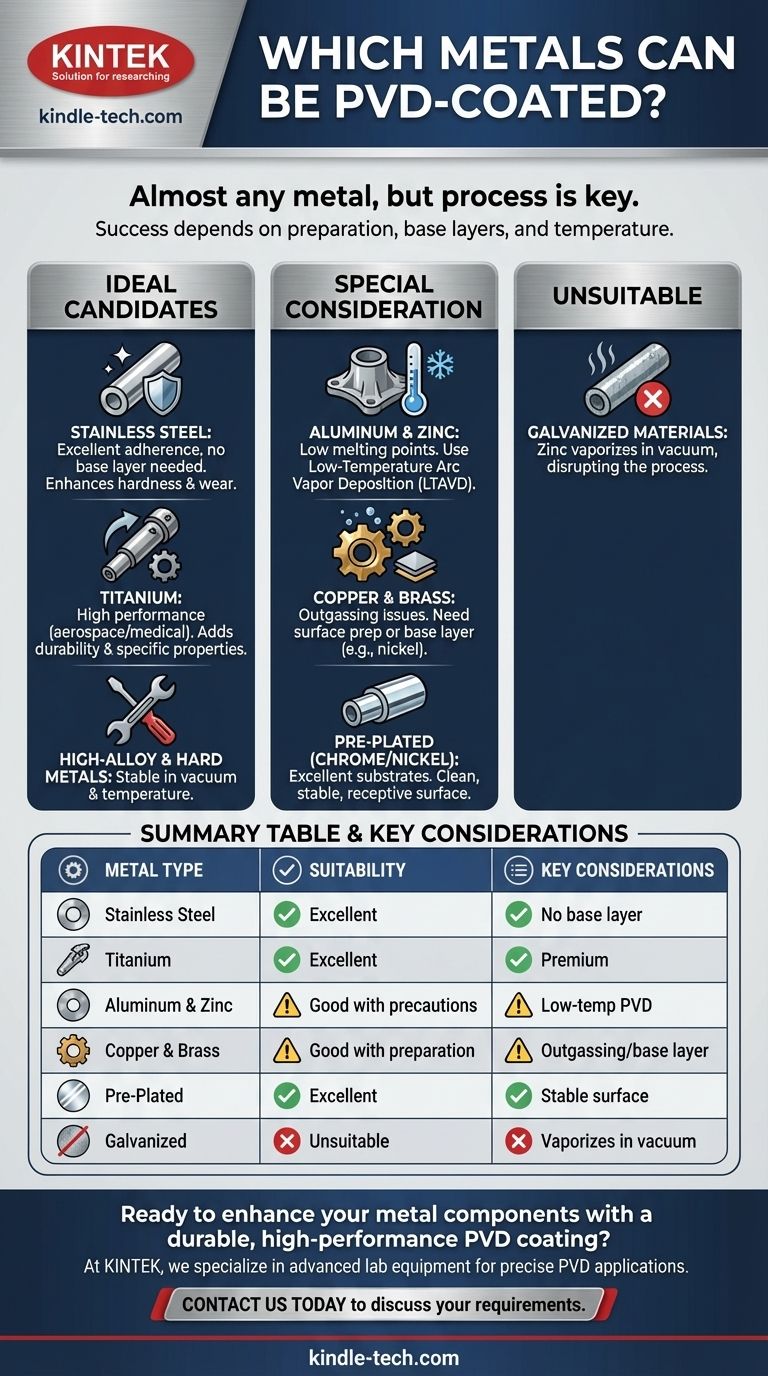

Los candidatos ideales para el recubrimiento PVD

Ciertos metales son intrínsecamente adecuados para el proceso PVD debido a su estabilidad y propiedades superficiales. Estos materiales suelen requerir menos preparación y producen resultados altamente fiables.

Acero inoxidable: El ejemplo principal

El acero inoxidable es uno de los materiales más ventajosos para el recubrimiento PVD. Su superficie proporciona una excelente adherencia para las sustancias de recubrimiento sin necesidad de una capa intermedia.

Debido a que ya es duradero y resistente a la corrosión, el recubrimiento PVD mejora principalmente su dureza superficial, resistencia al desgaste y apariencia estética, lo que lo convierte en una opción económicamente sólida.

Titanio: Para aplicaciones de alto rendimiento

El titanio es otra opción popular, particularmente en las industrias aeroespacial y médica, donde el alto rendimiento no es negociable.

Su resistencia inherente, bajo peso y resistencia a la corrosión lo convierten en un sustrato premium. Los recubrimientos PVD se utilizan para protegerlo aún más del desgaste y para lograr propiedades o colores superficiales específicos.

Otros metales bien adecuados

Materiales como los aceros de alta aleación, los aceros de alta velocidad y otros metales duros también son excelentes candidatos. Son estables en el entorno de vacío y a las temperaturas requeridas para los procesos PVD estándar.

Metales de recubrimiento que requieren una consideración especial

Aunque la mayoría de los metales son compatibles, algunos requieren técnicas o pasos preparatorios específicos para garantizar un recubrimiento duradero y de alta calidad. Ignorar estos requisitos es una causa común de fallos.

Aluminio y zinc: La necesidad de bajas temperaturas

Sustratos como el aluminio y las piezas fundidas de zinc tienen puntos de fusión más bajos y no pueden soportar el calor de los procesos PVD tradicionales.

Para estos materiales, es necesaria una técnica especializada llamada deposición de vapor por arco a baja temperatura (LTAVD) para aplicar el recubrimiento sin dañar o deformar la pieza.

Cobre y latón: La importancia de la preparación

El cobre y el latón pueden recubrirse con éxito, pero son más desafiantes. Estos metales pueden liberar pequeñas cantidades de gas en la cámara de vacío, un proceso conocido como desgasificación, que puede interferir con la adhesión del recubrimiento.

A menudo se requiere una preparación adecuada de la superficie o la aplicación de una capa base, como el níquel, para crear una base estable para el recubrimiento PVD y prevenir la corrosión futura.

Superficies pre-chapadas (cromo y níquel)

Las piezas que ya han sido chapadas con cromo o níquel son excelentes sustratos para el PVD. La capa chapada proporciona una superficie limpia, estable y altamente receptiva para que el recubrimiento PVD se adhiera.

Comprendiendo los escollos y las limitaciones

Los principales desafíos en el recubrimiento PVD no están relacionados con el metal en sí, sino con cómo se comporta bajo vacío y calor. Comprender estas limitaciones es clave para evitar errores costosos.

El problema de la desgasificación

El proceso PVD tiene lugar en una cámara de alto vacío. Algunos materiales, particularmente los porosos o sin tratar como el latón crudo, pueden atrapar gases atmosféricos que se liberan bajo vacío. Esta desgasificación interrumpe el proceso de recubrimiento, lo que lleva a una mala adhesión y defectos.

Por qué los materiales galvanizados no son adecuados

Los materiales galvanizados están recubiertos con una capa de zinc para protegerlos de la corrosión. El zinc tiene una alta presión de vapor, lo que significa que se convierte en gas muy fácilmente dentro de una cámara de vacío. Esto hace que las piezas galvanizadas sean fundamentalmente incompatibles con el proceso PVD.

La necesidad de capas base

Para ciertos metales, un recubrimiento PVD aplicado directamente a la superficie puede no adherirse bien o no proporcionar suficiente resistencia a la corrosión. En estos casos, se aplica primero una capa base intermedia de níquel o cromo, lo que añade un paso y un coste al proceso general.

Tomando la decisión correcta para su proyecto

La elección del sustrato metálico debe guiarse por los requisitos de rendimiento, el presupuesto y los objetivos estéticos de su proyecto.

- Si su enfoque principal es la simplicidad y la rentabilidad: Elija acero inoxidable, ya que no requiere capa base y proporciona un acabado excelente y duradero.

- Si su enfoque principal es el alto rendimiento y el bajo peso: Utilice titanio, aceptando que es un material premium para aplicaciones exigentes.

- Si trabaja con metales sensibles al calor como el aluminio o el zinc: Asegúrese de que su proveedor de PVD utilice un proceso especializado de baja temperatura para evitar dañar la pieza.

- Si planea usar cobre o latón: Tenga en cuenta la necesidad de una preparación meticulosa de la superficie y una posible capa base para garantizar la adhesión del recubrimiento y la estabilidad a largo plazo.

En última instancia, un resultado PVD exitoso comienza con una elección bien informada del metal subyacente.

Tabla resumen:

| Tipo de metal | Idoneidad para PVD | Consideraciones clave |

|---|---|---|

| Acero inoxidable | Excelente | No se necesita capa base; ideal para dureza y resistencia al desgaste. |

| Titanio | Excelente | Elección premium para aplicaciones aeroespaciales/médicas; mejora la durabilidad. |

| Aluminio y Zinc | Bueno (con precauciones) | Requiere PVD de baja temperatura (LTAVD) para evitar daños. |

| Cobre y Latón | Bueno (con preparación) | Propenso a la desgasificación; puede necesitar una capa base de níquel. |

| Pre-chapado (Cromo/Níquel) | Excelente | Superficie estable; requiere una preparación mínima. |

| Materiales galvanizados | No apto | El zinc se vaporiza en el vacío, interrumpiendo el proceso de recubrimiento. |

¿Listo para mejorar sus componentes metálicos con un recubrimiento PVD duradero y de alto rendimiento?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio avanzados y consumibles para aplicaciones PVD precisas. Ya sea que trabaje con acero inoxidable, titanio o metales sensibles al calor como el aluminio, nuestra experiencia garantiza una adhesión óptima del recubrimiento, resistencia a la corrosión y resultados estéticos.

Permítanos ayudarle a seleccionar el sustrato y el proceso adecuados para las necesidades de su proyecto. Contáctenos hoy para discutir sus requisitos específicos y lograr un rendimiento superficial superior.

Guía Visual

Productos relacionados

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

- Materiales de Diamante Dopado con Boro por CVD de Laboratorio

La gente también pregunta

- ¿Cómo se aplica un recubrimiento de diamante? Una guía sobre el crecimiento por CVD frente a los métodos de galvanoplastia

- ¿Cómo se fabrica el recubrimiento de diamante? Una guía de los métodos CVD y PVD

- ¿Qué es la deposición química de vapor por plasma de microondas? Una guía para la síntesis de diamante y materiales de alta pureza

- ¿Cómo crecen los diamantes CVD? Una guía paso a paso para la creación de diamantes cultivados en laboratorio

- ¿Qué máquina se utiliza para fabricar diamantes cultivados en laboratorio? Descubra las tecnologías HPHT y CVD