Aplicaciones de la DRX

Uso de la DRX en el análisis de materiales

La difracción de rayos X (DRX) es una técnica versátil que se emplea ampliamente en el análisis de materiales inorgánicos para dilucidar propiedades críticas como el tamaño de grano, la orientación y la estructura cristalina. Su eficacia en el análisis de fases de sustancias cristalinas no tiene parangón, lo que la convierte en una piedra angular de la investigación en ciencia de materiales.

La DRX funciona basándose en la ley de Bragg, que correlaciona el patrón de difracción con el espaciado atómico dentro de una red cristalina. Esta ley permite la identificación y caracterización de compuestos por sus firmas de difracción únicas. Los materiales pueden conceptualizarse como una mezcla de regiones ordenadas y desordenadas; las partes ordenadas, denominadas cristalitos, presentan disposiciones atómicas regulares, mientras que las regiones desordenadas se clasifican como amorfas. La DRX permite evaluar las propiedades estructurales de un material cuantificando el grado de orden o desorden en la configuración atómica de la muestra.

Además de sus capacidades tradicionales de análisis a granel, la DRX ha evolucionado para incluir la difracción de rayos X de incidencia rasante (GIXRD) para la caracterización de películas delgadas. La GIXRD emplea ángulos de incidencia pequeños, lo que hace que la técnica sea muy sensible a las superficies. Este método es particularmente ventajoso para sondear distancias a escala nanométrica, ya que establece una onda evanescente que decae exponencialmente por debajo del ángulo crítico del material superficial, limitando así las reflexiones de Bragg a la estructura superficial.

| Aplicación de la DRX | Descripción |

|---|---|

| Análisis de materiales a granel | Determina el tamaño de grano, la orientación y la estructura cristalina. |

| Análisis de fases | Identifica fases cristalinas a través de patrones de difracción. |

| Caracterización de películas delgadas | Utiliza GIXRD para el análisis sensible a la superficie de distancias a escala nanométrica. |

La adaptabilidad y precisión de la DRX la hacen indispensable para el análisis exhaustivo de materiales, salvando las distancias entre las propiedades macroscópicas y las disposiciones atómicas microscópicas.

Aplicaciones en diversos materiales

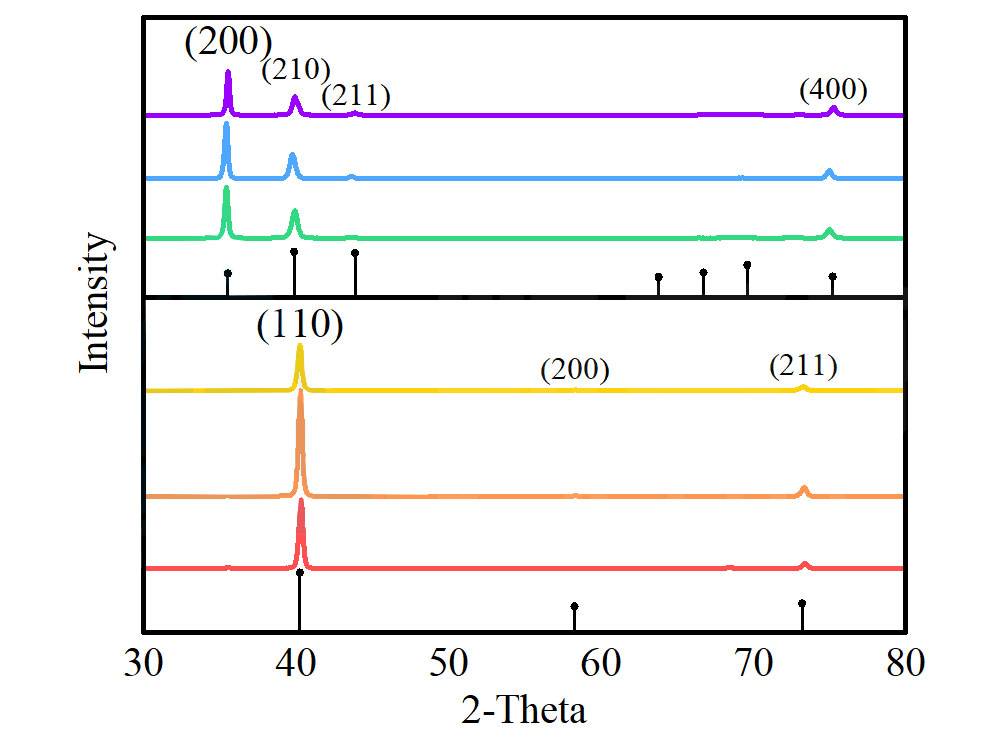

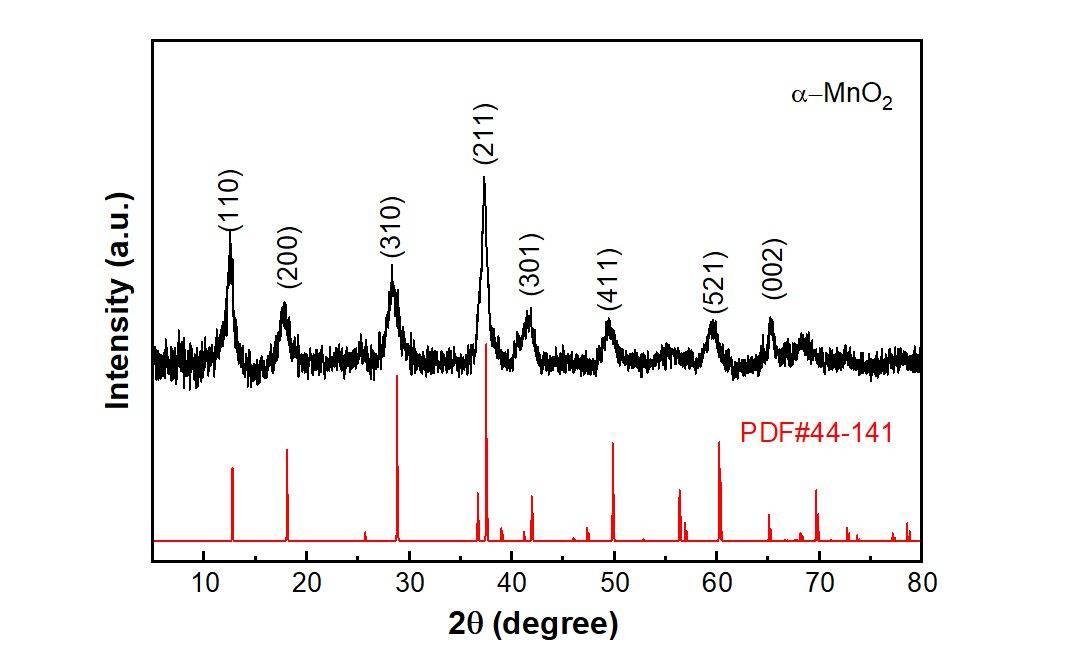

La difracción de rayos X (DRX) es una herramienta versátil en la ciencia de materiales, que ofrece información sobre las propiedades estructurales y de fase de una amplia gama de materiales. En el ámbito de los materiales metálicos la DRX es indispensable para analizar las transformaciones de fase, los efectos de la aleación y la integridad de las estructuras cristalinas. Por ejemplo, durante la síntesis de fases de óxido la DRX puede identificar con precisión la formación de diferentes óxidos y sus formas cristalinas, lo que resulta crucial para optimizar las condiciones de síntesis y garantizar las propiedades deseadas del material.

En aleación de metales la DRX desempeña un papel fundamental en el control de los cambios de fase que se producen durante el procesamiento de las aleaciones, como la formación de compuestos intermetálicos o la segregación de elementos. Esta información es vital para controlar las propiedades mecánicas y térmicas de la aleación, garantizando que cumple los requisitos específicos de ingeniería.

Más allá de los metales, la DRX es igualmente eficaz en el estudio de materiales no metálicos . En cerámica ayuda a determinar las fases cristalinas presentes, que influyen directamente en la dureza, la estabilidad térmica y la conductividad eléctrica del material. En polímeros la DRX puede revelar el grado de cristalinidad y la disposición de las cadenas poliméricas, proporcionando información sobre el comportamiento mecánico del material y los mecanismos de degradación.

La aplicación de la DRX se extiende a nanomateriales para caracterizar el tamaño, la forma y la disposición de los nanocristales. Esto es especialmente importante en el desarrollo de materiales avanzados con propiedades a medida, como cerámicas de alta resistencia o polímeros funcionales. Al proporcionar un análisis de fase detallado y una inspección estructural, la DRX garantiza que estos materiales cumplan las estrictas exigencias de la tecnología moderna.

Preparación de muestras para la DRX

Requisitos para muestras a granel

Cuando se preparan muestras a granel para ensayos de difracción de rayos X (DRX), se debe prestar una atención meticulosa a tres factores críticos: superficie, limpieza y planitud. Estos atributos son esenciales para garantizar resultados precisos y reproducibles.

Superficie

La superficie de la muestra influye directamente en la cantidad de material expuesto al haz de rayos X, lo que a su vez afecta a la calidad e intensidad del patrón de difracción. Una mayor superficie suele proporcionar datos más completos, pero debe equilibrarse con la necesidad de uniformidad y planitud.

Limpieza

Los contaminantes en la superficie de la muestra pueden distorsionar significativamente el patrón de difracción, lo que conduce a una interpretación incorrecta de los datos. Técnicas como la limpieza por ultrasonidos se emplean para eliminar cualquier impureza de la superficie, asegurando que la muestra esté inmaculada antes de la prueba.

Planitud

La planitud de la muestra es crucial para obtener resultados de DRX consistentes. Las irregularidades en la superficie de la muestra pueden causar anomalías de dispersión y difracción. Para conseguir la planitud necesaria, se utilizan técnicas como el esmerilado y el pulido para preparar bloques de metal, películas finas y muestras de láminas. Estos métodos ayudan a crear una superficie uniforme y plana que es óptima para el análisis por DRX.

En resumen, la preparación de muestras a granel para la DRX requiere una combinación de esmerilado, pulido y limpieza ultrasónica para cumplir los estrictos requisitos de superficie, limpieza y planitud. Estos pasos son vitales para garantizar que los datos de DRX sean precisos y fiables.

Requisitos de las muestras de polvo

La preparación de muestras de polvo para ensayos de difracción de rayos X (DRX) exige una atención meticulosa a los detalles, especialmente en los procesos de molienda y tamizado. El objetivo principal es conseguir una distribución uniforme del tamaño de las partículas, para lo que suele ser necesario moler el polvo hasta un tamaño de malla de 320. Esta molienda fina garantiza la homogeneidad de las partículas. Esta molienda fina garantiza que las partículas sean lo suficientemente pequeñas para producir patrones de difracción claros, que son cruciales para un análisis de fases y una inspección estructural precisos.

Sin embargo, el proceso no está exento de dificultades. Una molienda excesiva puede dar lugar a la formación de partículas amorfas, lo que altera significativamente los patrones de difracción y compromete la precisión del análisis. Por lo tanto, es esencial lograr un equilibrio entre conseguir un tamaño de partícula fino y evitar una molienda excesiva que podría inducir la amorfización.

Para mitigar estos riesgos, se emplean pasos de pretratamiento como la molienda y el tamizado. Estos pasos ayudan a homogeneizar la distribución del tamaño de las partículas y garantizan que la muestra esté bien preparada para las pruebas de DRX. El proceso de tamizado refina aún más el tamaño de las partículas, eliminando cualquier partícula de mayor tamaño que pudiera sesgar los resultados de difracción.

En resumen, la preparación de muestras de polvo para la DRX implica un delicado equilibrio entre la molienda y el tamizado para conseguir el tamaño de partícula deseado sin inducir la amorfización. Este meticuloso enfoque garantiza que la muestra esté óptimamente preparada para un análisis XRD preciso y fiable.

Métodos de filmación

Cuando se preparan muestras de polvo para el análisis de difracción de rayos X (DRX), se suelen emplear dos métodos principales de filmación: el método de frotis y el método de prensado. Cada método tiene sus propias ventajas y se adapta a diferentes tamaños de muestra y requisitos.

El método método de frotis es especialmente ventajoso para manejar muestras de pequeño tamaño. Esta técnica consiste en extender una capa fina y uniforme de polvo directamente sobre el portamuestras. El método de frotis es ideal para muestras difíciles de obtener en grandes cantidades, ya que permite analizar eficazmente incluso cantidades mínimas de material. Este método también permite una aplicación rápida y sencilla, lo que lo convierte en una opción práctica para evaluaciones iniciales o cuando el tiempo es una limitación.

Por otro lado, el método de prensado está diseñado para garantizar un plano plano y uniforme del polvo de la muestra. Esta técnica consiste en prensar el polvo en una superficie plana utilizando herramientas especializadas, como un troquel y una prensa. El método de prensado es particularmente útil para muestras de mayor tamaño y proporciona una superficie más consistente y reproducible para el análisis XRD. Al garantizar un plano plano, este método minimiza las irregularidades que podrían afectar a la precisión de los datos de difracción, lo que lo convierte en la opción preferida para análisis detallados y precisos.

En resumen, mientras que el método de frotis es adecuado para muestras de pequeño tamaño y aplicaciones rápidas, el método de prensado garantiza una superficie plana y uniforme, ideal para muestras de mayor tamaño y análisis de DRX más precisos.

Análisis de datos en DRX

Ángulo de difracción y planos cristalinos

La determinación de los planos de cristal correspondientes a los ángulos de difracción en la difracción de rayos X (XRD) es un paso crítico en el análisis de materiales. Este proceso suele implicar la comparación de los patrones de difracción observados con las tarjetas de datos de difracción de polvo estándar, que proporcionan una amplia base de datos de estructuras cristalinas conocidas y sus ángulos de difracción correspondientes. Para materiales con estructuras conocidas, este proceso de comparación puede ser sencillo, permitiendo a los investigadores identificar rápidamente los planos cristalinos responsables de los picos de difracción observados.

Sin embargo, en el caso de estructuras desconocidas o complejas, la tarea se complica. En tales casos, herramientas de software especializadas como treaor90 pueden resultar muy útiles. Estas herramientas emplean algoritmos avanzados para analizar los patrones de difracción, teniendo en cuenta diversos factores como la intensidad, la anchura y la posición de los picos. Al comparar los datos experimentales con una amplia biblioteca de estructuras cristalinas conocidas, estas soluciones de software pueden ayudar a identificar los planos cristalinos más probables, incluso cuando la estructura del material no es inmediatamente evidente.

Además, el uso de estos programas no se limita a la identificación de planos cristalinos. También pueden proporcionar información sobre otros aspectos de los datos de difracción, como la influencia del tamaño de grano de la muestra en la anchura e intensidad de los picos. Este enfoque holístico garantiza que el análisis sea exhaustivo y abarque todos los aspectos relevantes del patrón de difracción.

En resumen, mientras que las tarjetas de datos de difracción de polvo estándar son esenciales para identificar planos cristalinos en estructuras conocidas, el software especializado como treaor90 desempeña un papel crucial a la hora de desentrañar los misterios de materiales desconocidos o complejos. Esta combinación de métodos tradicionales y herramientas computacionales modernas garantiza que la DRX siga siendo una técnica potente y versátil en la investigación de la ciencia de los materiales.

Intensidad de difracción y anchura de pico

La intensidad de difracción y la anchura de pico son parámetros críticos en el análisis por difracción de rayos X (DRX), en los que influye principalmente el tamaño de grano de la muestra. El tamaño y la distribución de estos granos influyen significativamente en los patrones de dispersión observados en los espectros de DRX. La molienda fina de la muestra es esencial para obtener resultados óptimos de difracción. Este proceso mejora la dispersión, ya que los granos más pequeños proporcionan más superficie con la que interactúan los rayos X, lo que da lugar a picos más nítidos e intensos en el patrón de difracción.

Sin embargo, hay que mantener un delicado equilibrio. Un rectificado excesivo de la muestra puede tener efectos perjudiciales. Un esmerilado excesivo puede provocar amorfización un estado en el que se altera la estructura cristalina del material, lo que provoca una pérdida de orden de largo alcance. Esta amorfización se manifiesta en forma de picos ensanchados en el patrón de DRX, lo que complica la interpretación de los datos. El ensanchamiento de estos picos oscurece las características distintivas de difracción, lo que dificulta la determinación precisa de la estructura cristalina y el tamaño de grano.

Para evitar estos problemas, es fundamental vigilar de cerca el proceso de molienda. El objetivo es conseguir un tamaño de grano fino y uniforme sin inducir la amorfización. Técnicas como el tamizado y la molienda controlada pueden ayudar a mantener la distribución de tamaño de grano deseada. Además, el uso de muestras estándar para la calibración puede ayudar a identificar cualquier efecto de ensanchamiento debido a una molienda excesiva, garantizando un análisis de datos XRD más preciso y fiable.

Desplazamientos de picos en DRX

Los desplazamientos de los picos en los patrones de difracción de rayos X (DRX) pueden ser indicativos de varios problemas subyacentes, cada uno de los cuales contribuye a variaciones en los ángulos de difracción. Una causa principal es sustitución de elementos en la que la sustitución de un elemento por otro dentro de la estructura cristalina altera los parámetros de la red, dando lugar a desplazamientos en las posiciones de los picos. Este fenómeno es particularmente común en aleaciones y materiales compuestos, donde diferentes elementos pueden ocupar sitios de red similares.

Otro factor importante son los errores de preparación de las muestras . Una molienda o un tamizado inadecuados de las muestras de polvo pueden dar lugar a tamaños de partícula no uniformes, dando lugar a patrones de difracción incoherentes. Por ejemplo, el exceso de molienda puede causar amorfización, donde la estructura cristalina se interrumpe, y esto puede manifestarse como desplazamientos de pico. Del mismo modo, las muestras a granel que no se pulen o limpian adecuadamente pueden introducir irregularidades en la superficie que afectan a los ángulos de difracción.

Los problemas de calibración de los instrumentos también desempeñan un papel crucial en los desplazamientos de los picos. Los errores de calibración Los errores de calibración pueden deberse a una mala alineación del instrumento de DRX o al uso de patrones de calibración obsoletos. Para mitigar estos problemas, es esencial calibrar regularmente el instrumento utilizando muestras patrón que tengan patrones de difracción conocidos. Estos patrones sirven como referencia para corregir cualquier desviación en los datos medidos, garantizando resultados precisos y fiables.

En resumen, comprender las causas de los desplazamientos de los picos es vital para una interpretación precisa de los datos en la DRX. Al abordar la sustitución de elementos, perfeccionar las técnicas de preparación de muestras y mantener una calibración rigurosa de los instrumentos, los investigadores pueden minimizar estos desplazamientos y mejorar la precisión de sus análisis de DRX.

Productos relacionados

- Portamuestras XRD Difractómetro de Rayos X Portaobjetos de Polvo

- Molde de prensa de pastillas de polvo de laboratorio de anillo de acero XRF y KBR para FTIR

- Molde de prensa de pastillas de polvo de laboratorio de anillo de plástico XRF & KBR para FTIR

- Prensa Hidráulica Automática de Laboratorio para Prensa de Pastillas XRF y KBR

- Molde de Prensado de Pastillas de Polvo de Ácido Bórico para XRF para Uso en Laboratorio

Artículos relacionados

- Técnicas para la preparación de muestras en análisis de fluorescencia de rayos X: métodos de polvo prensado y suelto

- Preparación eficaz de muestras para análisis XRF mediante el método de pellets prensados

- ¿Qué es el análisis xrf y cómo hacer gránulos xrf prensados?

- Consejos y trucos de peletización XRF para muestras sólidas

- Una guía para PREPARAR MUESTRAS PARA EL ANÁLISIS XRF