Sí, el aluminio se puede sinterizar, pero el proceso es significativamente más desafiante que para materiales como el hierro o el cobre. El éxito depende de superar la tenaz capa de óxido que se forma naturalmente en la superficie de las partículas de polvo de aluminio, la cual actúa como una barrera para la unión metálica necesaria para una sinterización exitosa.

Aunque técnicamente es posible, la sinterización del aluminio es un proceso especializado que requiere técnicas avanzadas para romper su persistente capa de óxido. Para muchas aplicaciones, los métodos de fabricación tradicionales como la fundición o el mecanizado siguen siendo más prácticos y rentables.

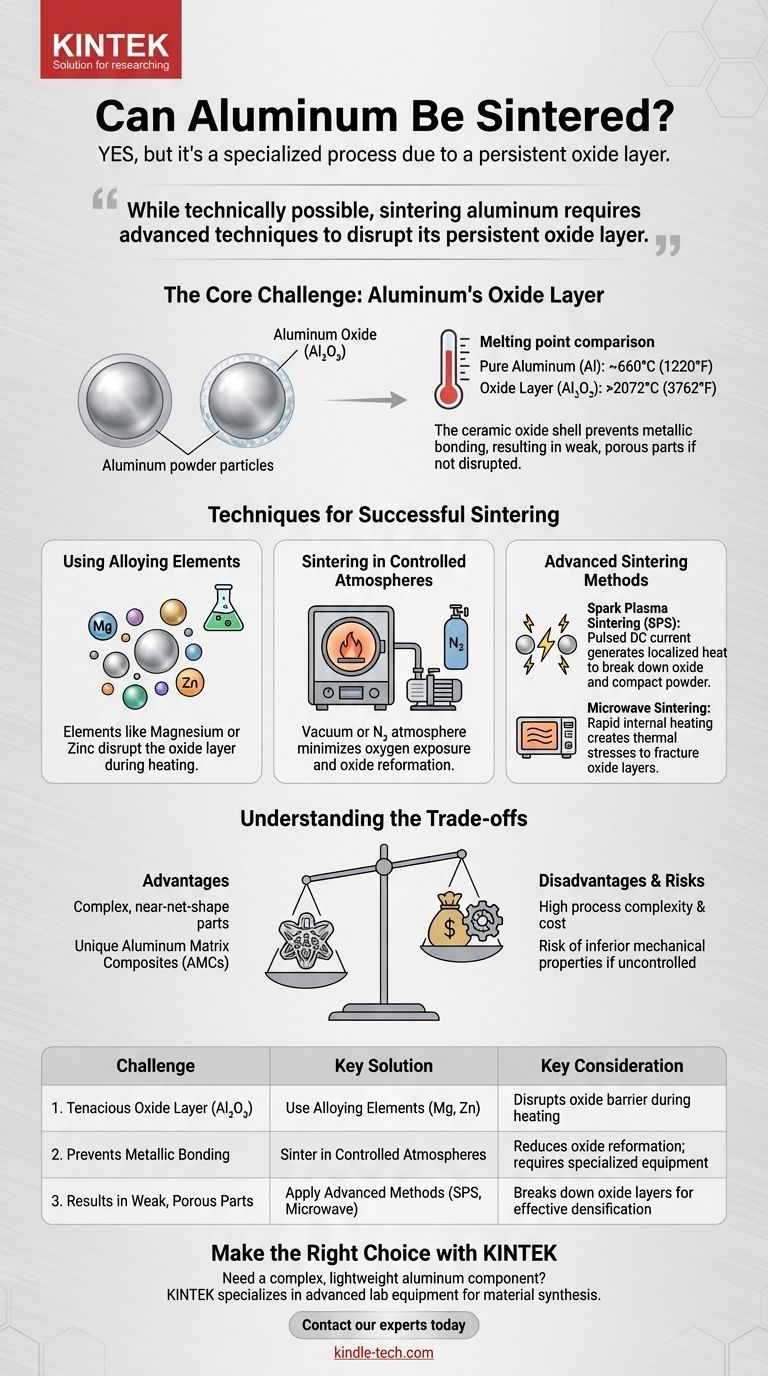

El Desafío Central: La Capa de Óxido del Aluminio

Para comprender por qué es difícil sinterizar el aluminio, primero debe entender el comportamiento del material a nivel microscópico. El obstáculo principal no es el aluminio en sí, sino la cubierta cerámica que envuelve cada partícula de polvo.

¿Qué es la Capa de Óxido?

El aluminio es muy reactivo con el oxígeno. Cuando se expone al aire, forma instantáneamente una capa muy delgada, dura y químicamente estable de óxido de aluminio (Al₂O₃), también conocida como alúmina.

Esta capa de óxido es auto-pasivante, lo que significa que protege al aluminio subyacente de una mayor oxidación, razón por la cual las piezas de aluminio son tan resistentes a la corrosión.

Por Qué Impide la Sinterización

El problema fundamental es la gran diferencia en los puntos de fusión. El aluminio puro se funde a aproximadamente 660 °C (1220 °F), mientras que su capa de óxido, Al₂O₃, se funde a más de 2072 °C (3762 °F).

Durante un proceso de sinterización convencional, la temperatura del horno se eleva lo suficiente como para provocar la difusión atómica entre las partículas metálicas, fusionándolas. Con el aluminio, la temperatura requerida para sinterizar el metal es demasiado baja para descomponer las cáscaras cerámicas de óxido de alta temperatura circundantes. Las partículas permanecen aisladas unas de otras.

El Impacto en las Propiedades Mecánicas

Si esta barrera de óxido no se elimina o interrumpe adecuadamente, la pieza resultante será una colección débilmente unida de partículas de polvo en lugar de un componente metálico sólido. Esto conduce a una alta porosidad, una mala resistencia mecánica y fragilidad, haciendo que la pieza no sea fiable para la mayoría de las aplicaciones de ingeniería.

Técnicas para Sinterizar Aluminio con Éxito

Los ingenieros han desarrollado varias estrategias especializadas para superar el desafío de la capa de óxido. Estos métodos son esenciales para producir componentes de aluminio sinterizado densos y resistentes.

Uso de Elementos de Aleación

Una estrategia común es mezclar el polvo de aluminio con elementos de aleación específicos. Elementos como el magnesio, el zinc o el litio pueden ayudar a romper la capa de óxido durante el calentamiento, permitiendo que las partículas de aluminio puro hagan contacto y se unan.

Sinterización en Atmósferas Controladas

Realizar el proceso de sinterización en un vacío o una atmósfera a base de nitrógeno minimiza el oxígeno disponible, lo que puede ayudar a reducir la reformación de la capa de óxido durante el calentamiento. Sin embargo, esto no elimina el óxido que ya está presente en el polvo.

Métodos de Sinterización Avanzados

Las tecnologías más nuevas y avanzadas suelen ser más efectivas para el aluminio.

- Sinterización por Plasma de Chispa (SPS): Este método utiliza una corriente de CC pulsada para generar plasma entre las partículas. Esto crea un calor intenso y localizado que puede romper físicamente las capas de óxido mientras aplica presión simultáneamente para compactar el polvo, permitiendo una densificación rápida y efectiva.

- Sinterización por Microondas: Esta técnica utiliza energía de microondas para calentar el material internamente. Este calentamiento rápido y volumétrico puede crear tensiones térmicas que ayudan a fracturar las capas de óxido, promoviendo una mejor unión.

Comprender las Compensaciones

Elegir sinterizar aluminio implica equilibrar sus beneficios potenciales con importantes complejidades y costos del proceso. No es un método universalmente superior.

Las Ventajas del Aluminio Sinterizado

Cuando se realiza correctamente, la sinterización permite la creación de piezas complejas, de forma casi neta, con un desperdicio mínimo de material, lo cual puede ser difícil o costoso de lograr con el mecanizado.

También abre la puerta a la creación de compuestos de matriz de aluminio (AMC) únicos al mezclar polvo de aluminio con refuerzos cerámicos para lograr propiedades específicas imposibles con aleaciones estándar.

Las Desventajas y Riesgos

La principal desventaja es la complejidad y el costo del proceso. El equipo especializado y los entornos controlados necesarios para una sinterización exitosa del aluminio son más caros que las configuraciones convencionales de metalurgia de polvos.

También existe un riesgo significativo de producir piezas con propiedades mecánicas inferiores si el proceso no se controla perfectamente. La densidad y resistencia finales pueden ser muy sensibles a la calidad del polvo, la pureza de la atmósfera y los perfiles de temperatura.

Tomar la Decisión Correcta para su Objetivo

Su decisión de utilizar la sinterización para una pieza de aluminio debe estar impulsada por su aplicación final y sus prioridades de diseño.

- Si su enfoque principal es crear piezas complejas, ligeras y de forma casi neta y el rendimiento es crítico: La sinterización es una vía viable, pero requiere una inversión significativa en desarrollo de procesos o asociación con un proveedor especializado.

- Si su enfoque principal es la máxima resistencia, resistencia a la fatiga o rentabilidad para geometrías simples: Los métodos tradicionales como el mecanizado CNC a partir de tocho, la fundición a presión o la extrusión son casi siempre la mejor opción.

- Si su enfoque principal es desarrollar materiales novedosos con propiedades únicas (p. ej., AMC): Las técnicas de sinterización avanzadas como la Sinterización por Plasma de Chispa son a menudo el mejor o único método disponible.

Comprender estos desafíos y soluciones fundamentales es clave para determinar si la sinterización es la ruta de fabricación correcta para su aplicación específica.

Tabla Resumen:

| Desafío | Solución Clave | Consideración Clave |

|---|---|---|

| Capa de Óxido Tenaz (Al₂O₃) | Usar Elementos de Aleación (Mg, Zn) | Interrumpe la barrera de óxido durante el calentamiento |

| Impide la Unión Metálica | Sinterizar en Atmósferas Controladas | Reduce la reformación del óxido; requiere equipo especializado |

| Resulta en Piezas Débiles y Porosas | Aplicar Métodos Avanzados (SPS, Microondas) | Descompone las capas de óxido para una densificación efectiva |

¿Necesita producir un componente de aluminio complejo y ligero? La sinterización del aluminio es un proceso altamente especializado. KINTEK se especializa en equipos de laboratorio avanzados y consumibles para la síntesis de materiales desafiantes. Nuestra experiencia puede ayudarle a navegar por las complejidades de la sinterización del aluminio para lograr resultados de alto rendimiento. Contacte a nuestros expertos hoy mismo para discutir su proyecto y descubrir la solución adecuada para sus necesidades de laboratorio.

Guía Visual

Productos relacionados

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Cuáles son las limitaciones de esta técnica FTIR? Supere los desafíos del análisis molecular

- ¿Qué herramienta se utiliza para comprobar la calidad de los diamantes? Una guía sobre la lupa esencial y las 4C

- ¿Por qué es esencial el tratamiento ultrasónico para la síntesis de PAAMP-b-PVK? Lograr la polimerización por emulsión sin tensioactivos

- ¿Cuál es la mejor temperatura para soldar fuerte? Consiga uniones perfectas con el metal de aporte adecuado

- ¿Cuál es la temperatura de la sinterización por microondas? Logre una densificación más rápida y a menor temperatura

- ¿Qué tan grueso debe ser el recubrimiento? Logre el equilibrio perfecto entre rendimiento y costo

- ¿Tienen los nanomateriales peligros potenciales para la salud humana? Comprensión de los riesgos y manipulación segura

- ¿Cuál es la importancia de los agitadores de temperatura constante o los agitadores magnéticos en la evaluación de la reutilización de catalizadores?