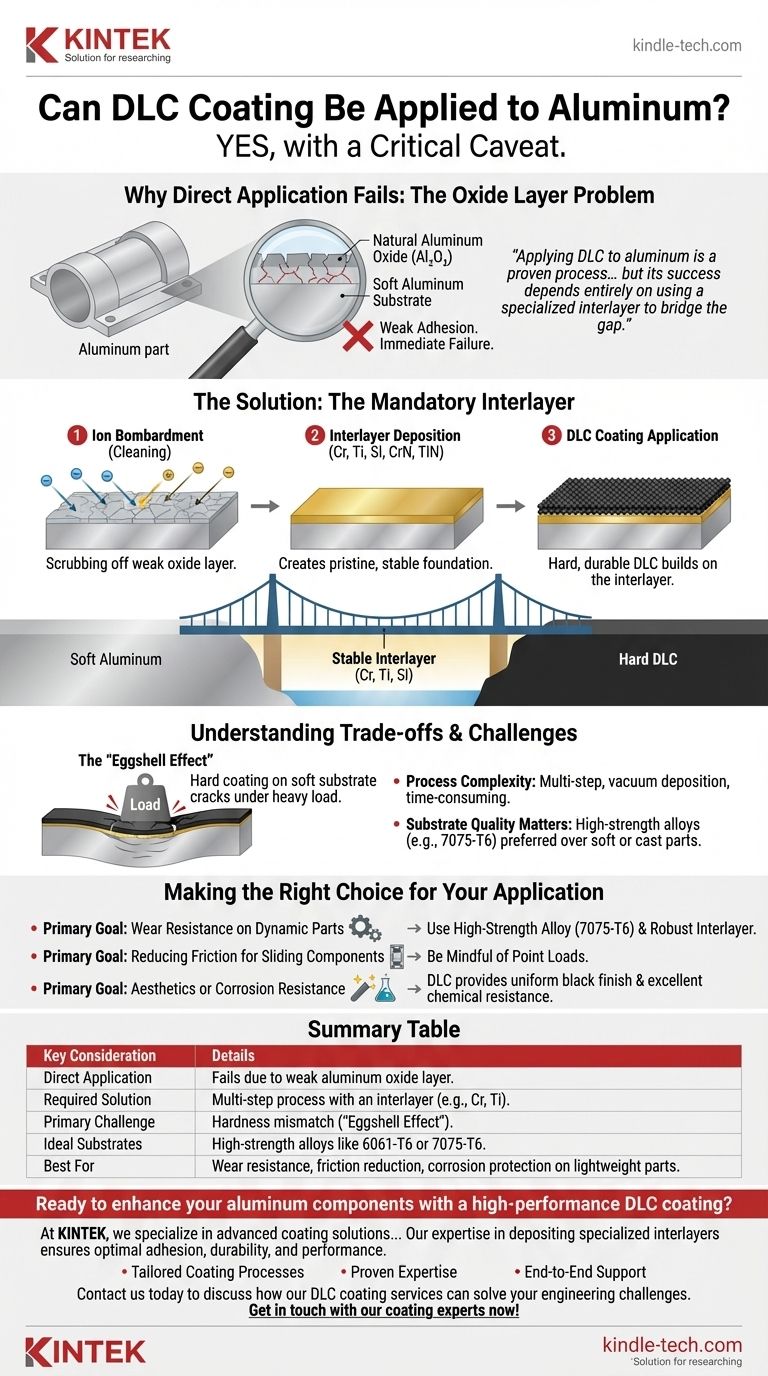

Sí, pero con una advertencia crítica. La aplicación directa de un recubrimiento de carbono tipo diamante (DLC) sobre una superficie de aluminio resultará en un fallo inmediato. El proceso es absolutamente posible y se realiza con frecuencia, pero requiere un enfoque especializado de varios pasos que involucra una o más capas intermedias para asegurar que el recubrimiento se adhiera correctamente y funcione como se espera.

La aplicación de DLC al aluminio es un proceso probado para lograr un alto rendimiento en piezas ligeras, pero su éxito depende completamente del uso de una intercapa especializada para cerrar la brecha entre el sustrato de aluminio blando y el recubrimiento cerámico duro.

Por qué falla la aplicación directa: El problema de la capa de óxido

Para entender por qué es necesaria una intercapa, primero debemos observar la naturaleza fundamental de una superficie de aluminio.

La barrera natural del aluminio

Prácticamente todas las superficies de aluminio están cubiertas por una fina e invisible capa de óxido de aluminio (Al₂O₃). Esta capa se forma casi instantáneamente cuando el aluminio desnudo se expone al aire.

Aunque esta capa de óxido proporciona cierta resistencia a la corrosión, es una base deficiente para un recubrimiento de alto rendimiento. Es relativamente blanda y tiene una adhesión débil al metal de aluminio subyacente.

El desafío de la adhesión

Intentar depositar una película de DLC dura y densa directamente sobre esta frágil capa de óxido es como intentar construir una sólida pared de ladrillos sobre una base de arena suelta.

Las tensiones internas dentro del recubrimiento DLC, combinadas con cualquier carga mecánica externa, harán que la débil capa de óxido se fracture. Esto provoca que el DLC se descascare o se despegue con un mínimo esfuerzo.

La solución: La intercapa obligatoria

La clave para recubrir aluminio con éxito es crear primero una base estable y bien adherida sobre la cual se pueda construir el DLC. Este es el trabajo de la intercapa.

Cómo funciona: Un puente entre materiales

El proceso tiene lugar en una cámara de vacío. Primero, la pieza de aluminio se somete a un bombardeo iónico (un tipo de micro-chorro de arena con partículas cargadas) para eliminar la débil capa de óxido de la superficie.

Inmediatamente después de esta limpieza, se deposita una intercapa metálica. Esta capa, a menudo de cromo (Cr) o titanio (Ti), se une tenazmente al aluminio fresco. Esta nueva capa sirve ahora como una base prístina, estable y altamente adhesiva para el recubrimiento final de DLC.

Materiales comunes de intercapa

Se utilizan varios materiales como intercapas, a menudo en combinación para crear una transición gradual desde el sustrato blando hasta el recubrimiento duro.

Las opciones comunes incluyen metales elementales como Cromo (Cr), Titanio (Ti) o Silicio (Si), y a veces compuestos cerámicos como Nitrato de Cromo (CrN) o Nitrato de Titanio (TiN).

Comprendiendo las ventajas y limitaciones

Aunque es eficaz, la aplicación de DLC al aluminio no está exenta de desafíos. Comprender las ventajas y desventajas es crucial para una aplicación exitosa.

El "efecto cáscara de huevo"

El desafío más significativo es la extrema disparidad de dureza entre el sustrato de aluminio y el recubrimiento DLC. El DLC es excepcionalmente duro, mientras que el aluminio es muy blando.

Si se aplica una carga aguda o pesada a la superficie, el aluminio blando puede deformarse debajo del recubrimiento. La película de DLC dura no puede flexionarse con esta deformación y se agrietará, de forma muy parecida a una cáscara de huevo. La intercapa ayuda, pero no puede eliminar por completo este problema fundamental.

Complejidad y costo del proceso

Este es un proceso de deposición al vacío de varios pasos. La preparación del aluminio, la deposición de la intercapa y luego la deposición del DLC añaden complejidad y tiempo, lo que lo hace más costoso que recubrir un sustrato más simple como el acero para herramientas.

La calidad del sustrato importa

La calidad del material base es crítica. Las aleaciones de aluminio de alta resistencia como 6061-T6 o 7075-T6 proporcionan una base mucho mejor que las aleaciones más blandas o las piezas de aluminio fundido poroso. Un acabado superficial liso y bien preparado también es esencial para una adhesión óptima.

Tomando la decisión correcta para su aplicación

Para decidir si este proceso es adecuado para usted, considere su objetivo principal.

- Si su objetivo principal es la resistencia al desgaste en piezas dinámicas: Asegúrese de que la aleación de aluminio sea de alta resistencia (como 7075) y que la intercapa sea lo suficientemente robusta para soportar el DLC bajo cargas operativas.

- Si su objetivo principal es reducir la fricción para componentes deslizantes: El DLC es una excelente opción para piezas de aluminio, pero tenga en cuenta que las cargas puntuales significativas aún pueden causar deformación del sustrato y fallo del recubrimiento.

- Si su objetivo principal es la estética o la resistencia a la corrosión: El DLC proporciona un acabado negro uniforme y una excelente resistencia química, lo que lo convierte en una opción viable pero premium en comparación con el anodizado o la pintura.

Al comprender el papel crítico de la intercapa, puede aprovechar con éxito los beneficios únicos del DLC en componentes ligeros de aluminio.

Tabla resumen:

| Consideración clave | Detalles |

|---|---|

| Aplicación directa | Falla debido a la débil capa de óxido de aluminio |

| Solución requerida | Proceso de múltiples pasos con una intercapa (por ejemplo, Cr, Ti) |

| Desafío principal | Desajuste de dureza ('Efecto cáscara de huevo') |

| Sustratos ideales | Aleaciones de alta resistencia como 6061-T6 o 7075-T6 |

| Mejor para | Resistencia al desgaste, reducción de la fricción y protección contra la corrosión en piezas ligeras |

¿Listo para mejorar sus componentes de aluminio con un recubrimiento DLC de alto rendimiento?

En KINTEK, nos especializamos en soluciones avanzadas de recubrimiento para aplicaciones de laboratorio e industriales. Nuestra experiencia en la deposición de intercapas especializadas garantiza que sus piezas de aluminio recubiertas con DLC logren una adhesión, durabilidad y rendimiento óptimos, ya sea para resistencia al desgaste, reducción de la fricción o protección superior contra la corrosión.

Ofrecemos:

- Procesos de recubrimiento a medida: Estrategias de intercapa personalizadas para su aleación de aluminio específica y sus necesidades de aplicación.

- Experiencia probada: Conocimiento técnico para mitigar desafíos como el 'efecto cáscara de huevo' y asegurar resultados duraderos.

- Soporte integral: Desde la preparación del sustrato hasta el recubrimiento final, garantizamos un acabado impecable para sus componentes ligeros.

Contáctenos hoy para discutir cómo nuestros servicios de recubrimiento DLC pueden resolver sus desafíos de ingeniería y elevar el rendimiento de su producto.

¡Póngase en contacto con nuestros expertos en recubrimientos ahora!

Guía Visual

Productos relacionados

- Colector de corriente de papel de aluminio para batería de litio

- Lámina y Placa de Titanio de Alta Pureza para Aplicaciones Industriales

- Lámina de Carbono Vítreo RVC para Experimentos Electroquímicos

- Prensa Hidráulica Calefactada con Placas Calefactadas, Prensa en Caliente Manual Dividida de Laboratorio

- Prensa Isostática en Caliente para Investigación de Baterías de Estado Sólido

La gente también pregunta

- ¿Cuáles son las principales ventajas del PECVD en comparación con otros procesos CVD? Menor calor, mayor eficiencia

- ¿Cuáles son las características del recubrimiento DLC? Desbloquee una dureza extrema y una baja fricción

- ¿Para qué se utiliza la PECVD? Logre películas delgadas de alto rendimiento a baja temperatura

- ¿Cuál es la velocidad de PECVD? Logre una deposición de alta velocidad y baja temperatura para su laboratorio

- ¿Cuál es el papel de un reactor de plasma en la síntesis de ferrita de cobalto? Mejora del rendimiento magnético con procesamiento por plasma

- ¿Cómo funciona el proceso PECVD? Lograr películas delgadas de alta calidad a baja temperatura

- ¿Qué es la CVD mejorada con plasma? Consiga películas delgadas de alta calidad a bajas temperaturas

- ¿Cómo funciona la deposición de vapor mejorada por plasma? Logre recubrimientos de película delgada a baja temperatura