Sí, el carbono se quema absolutamente en un horno. Este proceso, conocido como eliminación de carbono u oxidación, es una etapa crítica y a menudo delicada en el ciclo de cocción. Es esencial para lograr un cuerpo cerámico fuerte y duradero, pero si se maneja incorrectamente, puede ser la fuente de graves defectos de cocción.

La eliminación de carbono y materiales orgánicos de la arcilla es una reacción química necesaria. El desafío principal es asegurar que esta eliminación sea completa antes de que la superficie de la arcilla se selle, ya que el carbono atrapado puede provocar defectos como hinchamiento, núcleo negro y debilidad en la pieza final.

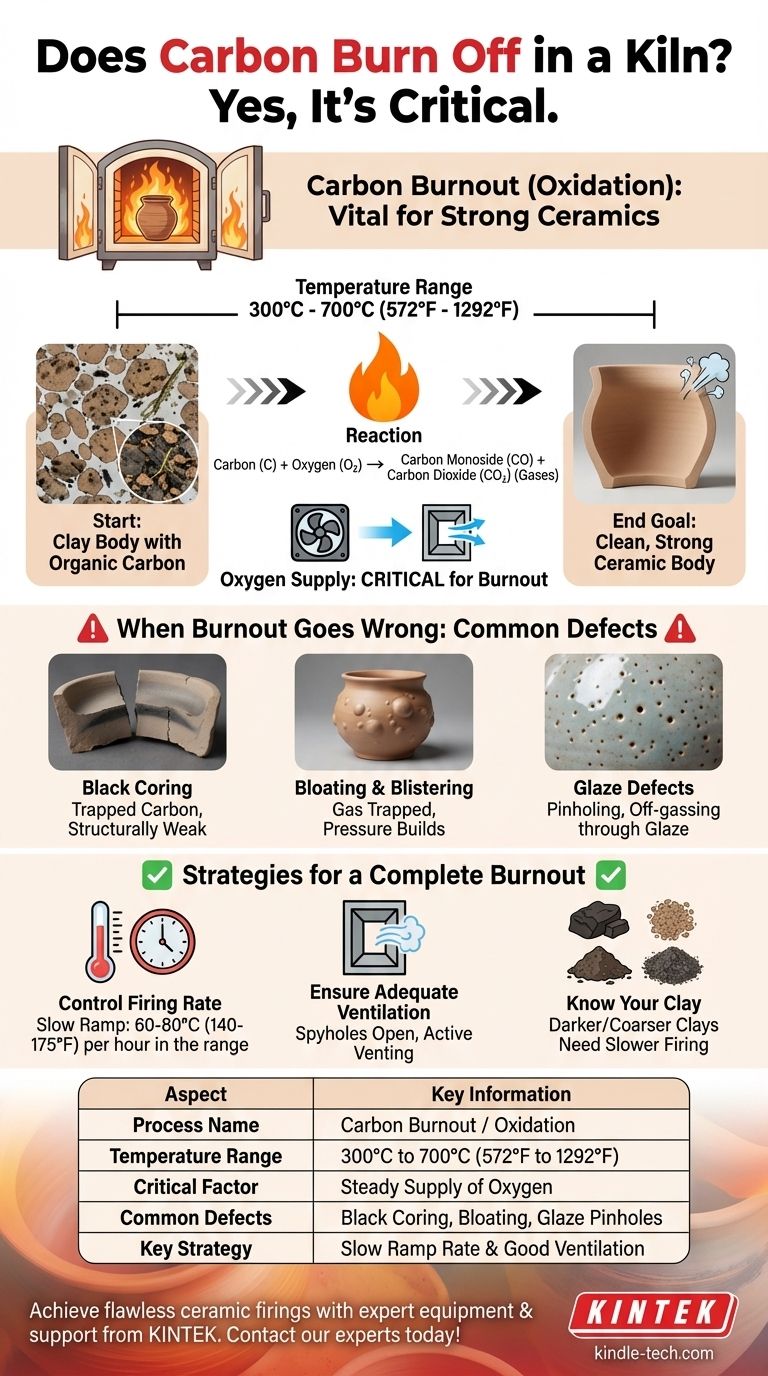

La química de la eliminación de carbono

¿Qué "carbono" estamos quemando?

Cuando hablamos de carbono en la arcilla, nos referimos a algo más que el carbono elemental. Incluye una variedad de compuestos orgánicos, ligninas y otros materiales carbonosos presentes naturalmente en las arcillas crudas y algunos aditivos.

Estos materiales son los restos de la antigua vida vegetal y animal. Las arcillas más oscuras, como muchas gres y lozas, suelen contener un mayor porcentaje de estos compuestos.

La reacción de oxidación

La eliminación de carbono es un proceso de oxidación. Entre aproximadamente 300°C y 700°C (572°F y 1292°F), el carbono en el cuerpo de la arcilla reacciona con el oxígeno disponible dentro del horno.

Esta reacción convierte el carbono sólido en gases de monóxido de carbono (CO) y dióxido de carbono (CO2). Estos gases deben poder escapar del cuerpo de la arcilla y ser ventilados fuera del horno.

El papel crítico del oxígeno

La reacción química no puede ocurrir sin un suministro constante de oxígeno. Un horno que está sellado demasiado herméticamente o carece de ventilación adecuada impedirá el proceso.

Sin suficiente oxígeno, el carbono permanecerá atrapado en la arcilla, sentando las bases para problemas de comportamiento a temperaturas más altas.

Cuando la eliminación sale mal: defectos comunes

Si la fase de eliminación se acelera o se priva de oxígeno, el carbono no tiene tiempo de convertirse completamente en gas y escapar. Esto conduce a varias fallas de cocción comunes y destructivas.

Núcleo negro

Esta es la señal más directa de una eliminación incompleta. Si rompe una pieza terminada y ve una línea negra o gris en el centro de la pared de arcilla, está viendo carbono atrapado.

Esto ocurre cuando la temperatura del horno sube demasiado rápido, lo que hace que la superficie de la arcilla se vitrifique (se vuelva vítrea y no porosa) antes de que el carbono interior se haya quemado. La superficie sellada impide que el oxígeno entre y que el CO/CO2 salga. Una pieza con núcleo negro es estructuralmente débil.

Hinchamiento y ampollas

El hinchamiento es la etapa avanzada del núcleo negro. A medida que la temperatura continúa aumentando más allá de la fase de eliminación, el carbono atrapado seguirá intentando oxidarse, creando gas CO/CO2.

Dado que la superficie de la arcilla ya está sellada, este gas queda atrapado. La presión se acumula e infla la pared de arcilla, creando hinchazones o ampollas feas y ruinosas.

Defectos del esmalte

Una eliminación incompleta también puede arruinar sus esmaltes. Si el cuerpo de la arcilla sigue liberando gases mientras el esmalte está fundido, estos gases burbujearán a través del esmalte.

Esta desgasificación es una causa principal de poros y pequeñas ampollas en la superficie final del esmalte, comprometiendo su función protectora y estética.

Estrategias para una eliminación completa

La clave para prevenir estos defectos es darle al carbono tres cosas: tiempo, temperatura y oxígeno.

Controle su velocidad de cocción

La estrategia más efectiva es cocer lentamente a través de la ventana de eliminación de carbono (aproximadamente de 300°C a 700°C). Una velocidad de rampa lenta de 60-80°C (140-175°F) por hora en este rango es un punto de partida seguro.

Este ritmo lento le da tiempo al oxígeno para penetrar el cuerpo de la arcilla y le da tiempo a los gases resultantes para escapar antes de que la superficie se selle.

Asegure una ventilación adecuada

Su horno necesita respirar. Mantenga los orificios de inspección abiertos y asegúrese de que el ventilador de su horno esté funcionando durante esta fase. Esto logra dos cosas: introduce aire fresco y rico en oxígeno en el horno y elimina activamente el CO/CO2 que se produce.

Una atmósfera de horno bien ventilada mejora drásticamente la eficiencia del proceso de eliminación.

Conozca su cuerpo de arcilla

Tenga en cuenta que las arcillas más oscuras, las arcillas más gruesas o las arcillas con alto contenido orgánico son más exigentes. Contienen más material que necesita quemarse y pueden requerir una velocidad de cocción aún más lenta y una ventilación más agresiva.

Tomar la decisión correcta para su cocción

- Si su objetivo principal es corregir el núcleo negro o el hinchamiento: Debe reducir la velocidad de su rampa de cocción entre 300°C y 700°C y aumentar la ventilación del horno.

- Si su objetivo principal es eliminar los poros en su esmalte: Asegúrese de que la eliminación sea completa extendiendo la fase de baja temperatura de su cocción antes de acercarse a las temperaturas de fusión del esmalte.

- Si su objetivo principal es asegurar resultados consistentes con una nueva arcilla: Siempre programe una rampa cautelosa y lenta con mucha ventilación a través de la ventana de eliminación para sus cocciones de prueba.

Dominar la fase de eliminación de carbono es fundamental para tomar el control de los resultados de su cocción.

Tabla resumen:

| Aspecto | Información clave |

|---|---|

| Nombre del proceso | Eliminación de carbono / Oxidación |

| Rango de temperatura | 300°C a 700°C (572°F a 1292°F) |

| Factor crítico | Suministro constante de oxígeno |

| Defectos comunes | Núcleo negro, hinchamiento, poros en el esmalte |

| Estrategia clave | Velocidad de rampa lenta (60-80°C/hora) y buena ventilación |

¡Logre cocciones cerámicas impecables con equipos y soporte expertos de KINTEK!

Dominar la delicada fase de eliminación de carbono es crucial para obtener resultados fuertes y sin defectos. KINTEK se especializa en proporcionar el equipo de laboratorio confiable y los consumibles, desde hornos controlados con precisión hasta sistemas de ventilación efectivos, que su laboratorio necesita para garantizar un éxito constante.

Permítanos ayudarle a optimizar su proceso de cocción. Contacte a nuestros expertos hoy para discutir sus requisitos específicos de laboratorio y descubrir las soluciones adecuadas para usted.

Guía Visual

Productos relacionados

- Planta de Horno de Pirólisis de Horno Rotatorio Eléctrico Máquina Calcinadora Horno Rotatorio Pequeño Horno Giratorio

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

La gente también pregunta

- ¿Se puede regenerar el carbón activado? La verdad sobre la reutilización de filtros de carbono gastados

- ¿Cuál es el rango de temperatura de un incinerador de horno rotatorio? Optimice la destrucción y eficiencia de residuos

- ¿Cuál es la eficiencia de un horno rotatorio? Logre un rendimiento óptimo para su proceso

- ¿Cómo se suministra el calor en la pirólisis? Elija el método de calentamiento adecuado para su proceso

- ¿Cuál es el método de pirólisis para el biocarbón? Desbloqueando la pirólisis lenta para un secuestro de carbono superior

- ¿Se pueden utilizar reactores para la pirólisis de residuos plásticos? La tecnología central explicada

- ¿Qué es una reacción química en lecho fluidizado? Una guía para una transferencia de calor superior y procesamiento continuo

- ¿Qué es la calcinación en una respuesta corta? Una guía para la transformación de materiales a alta temperatura