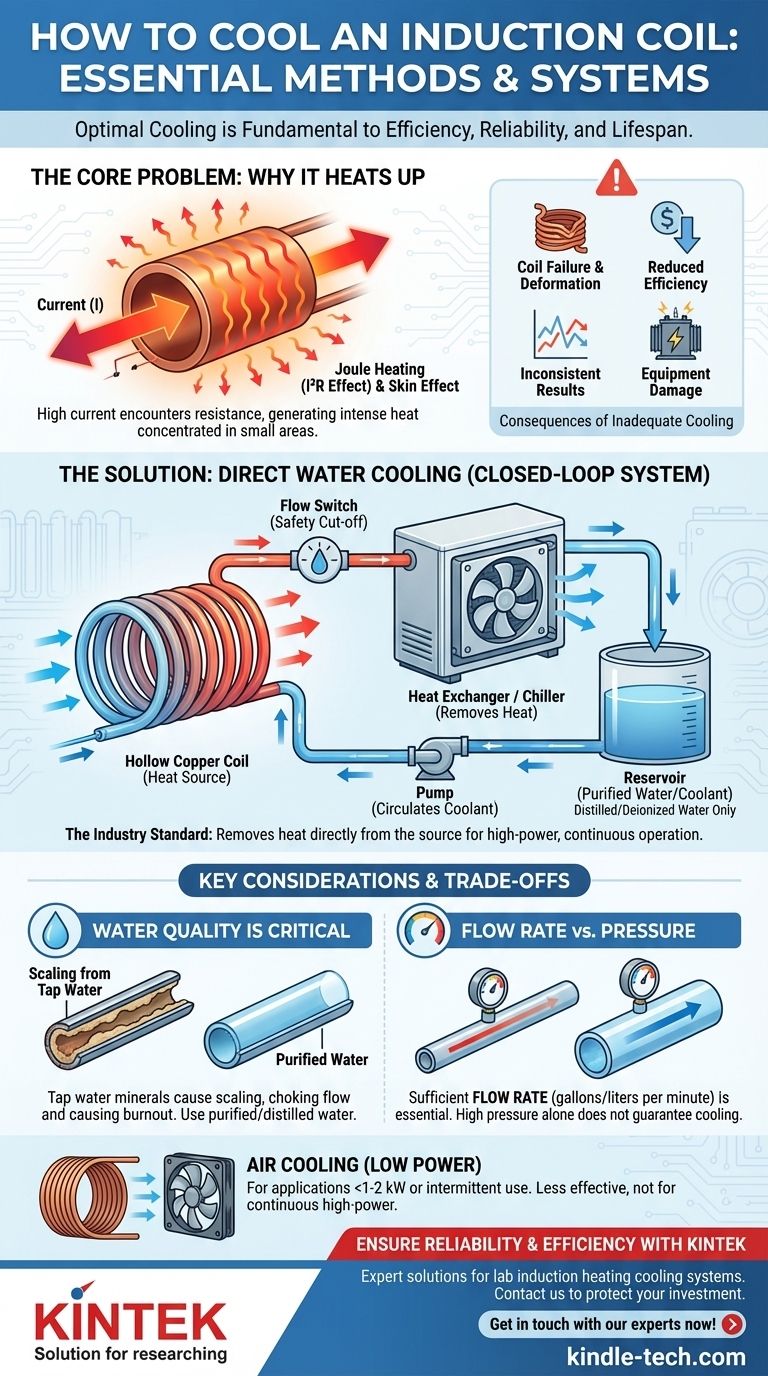

En esencia, una bobina de inducción se enfría haciendo circular un fluido, más comúnmente agua, directamente a través del tubo de cobre hueco con el que está construida la bobina. Para aplicaciones de menor potencia, el aire forzado puede ser suficiente, pero el enfriamiento directo por fluido es el estándar de la industria para gestionar el calor intenso generado durante la operación.

El método utilizado para enfriar una bobina de inducción no es meramente una tarea de mantenimiento; es una elección de diseño fundamental que dicta la eficiencia, fiabilidad y vida útil operativa del sistema. Un enfriamiento inadecuado es la causa más común de falla de la bobina y de un rendimiento de calentamiento inconsistente.

Por qué el enfriamiento es innegociable

Para seleccionar el método de enfriamiento adecuado, primero debe comprender por qué una bobina, diseñada para calentar otro objeto, se calienta a sí misma. El calor es un subproducto de la misma física que hace funcionar la inducción.

La fuente del calor

La fuente principal de calor en la bobina es la resistencia eléctrica. Aunque el cobre es un excelente conductor, no es perfecto. Las enormes corrientes eléctricas —a menudo cientos o miles de amperios— que fluyen a través de la bobina encuentran esta ligera resistencia.

Esto genera un calor significativo debido al efecto I²R, también conocido como calentamiento Joule. El efecto pelicular y el efecto de proximidad, que son fundamentales para la inducción, concentran aún más esta corriente en áreas más pequeñas del cobre, intensificando el calentamiento.

Consecuencias de un enfriamiento inadecuado

No eliminar este calor de manera efectiva conduce a una cascada de problemas, que van desde la reducción del rendimiento hasta la falla catastrófica.

-

Falla de la bobina: A medida que el cobre se calienta, se recoce y se ablanda. Esto puede hacer que la bobina se deforme bajo fuerzas magnéticas o simplemente se derrita, lo que resulta en un cortocircuito o un circuito abierto.

-

Eficiencia reducida: La resistencia eléctrica del cobre aumenta con la temperatura. Una bobina más caliente significa que más de su costosa electricidad se desperdicia calentando la propia bobina, en lugar de transferirse a su pieza de trabajo.

-

Resultados inconsistentes: Un cambio en la temperatura de la bobina altera sus propiedades eléctricas. Esto puede desplazar la frecuencia de resonancia del sistema y afectar el consumo de energía, lo que lleva a ciclos de calentamiento inconsistentes y un control de calidad deficiente.

-

Daño al equipo: Una bobina sobrecalentada puede dañar su propio aislamiento, estructuras de soporte y el transformador o las conexiones de salida de la fuente de alimentación de inducción.

Métodos de enfriamiento primarios

La elección del método de enfriamiento está directamente ligada a la densidad de potencia y al ciclo de trabajo de su aplicación.

Enfriamiento directo por agua (el estándar de la industria)

Para cualquier aplicación industrial o de alta potencia seria, el enfriamiento directo por agua es el único método viable. La bobina se fabrica a partir de tubos de cobre huecos, y un refrigerante se bombea activamente a través de ella.

Esta técnica es extremadamente efectiva porque elimina el calor de adentro hacia afuera, directamente en la fuente. Mantiene el cobre muy por debajo de su temperatura de recocido, asegurando la integridad estructural y un rendimiento eléctrico estable.

Diseño del sistema de refrigeración

El sistema que suministra el agua es tan importante como la propia bobina.

-

Sistemas de circuito abierto: Estos utilizan un suministro continuo de agua fresca de un grifo o pozo, que luego se desecha. Aunque son simples y baratos inicialmente, están muy desaconsejados para uso profesional debido al riesgo de depósitos minerales (incrustaciones) y corrosión.

-

Sistemas de circuito cerrado: Este es el estándar profesional. Un depósito dedicado de refrigerante limpio circula a través de la bobina y luego se enfría mediante un intercambiador de calor o un enfriador refrigerado. Esto proporciona un control preciso de la temperatura y permite el uso de agua purificada.

-

Fluido refrigerante: En un sistema de circuito cerrado, puede usar agua destilada o desionizada para prevenir la acumulación de minerales. Se pueden mezclar aditivos como propilenglicol para protección contra la congelación y biocidas para prevenir el crecimiento de algas.

Enfriamiento por aire (para aplicaciones de baja potencia)

Para sistemas de muy baja potencia (típicamente por debajo de 1-2 kW) o aplicaciones con un ciclo de trabajo muy bajo, el aire forzado de los ventiladores puede ser suficiente. La bobina se construye con alambre o tubo de cobre sólido, y el aire se sopla a través de su superficie.

Este método es mucho menos efectivo que el enfriamiento líquido y no es adecuado para situaciones que requieren alta densidad de potencia u operación continua.

Comprendiendo las compensaciones

Un sistema de enfriamiento confiable requiere una cuidadosa atención a los detalles. Ignorar estos factores es un error común y costoso.

La calidad del agua es crítica

Usar agua del grifo sin tratar en una bobina de inducción es una receta para el fracaso. Los minerales disueltos, como el calcio y el magnesio, se precipitarán del agua a medida que se calienta, formando una capa dura y aislante de incrustaciones en el interior de la bobina.

Esta incrustación obstruye el flujo de refrigerante y previene la transferencia de calor, creando puntos calientes que conducen a un rápido quemado. Un sistema de circuito cerrado que utiliza agua purificada evita completamente este problema.

Caudal vs. Presión

La alta presión no garantiza un enfriamiento adecuado; el caudal sí. Debe haber un volumen suficiente de agua (medido en galones o litros por minuto) moviéndose a través de la bobina para disipar el calor.

Una bobina parcialmente bloqueada puede mostrar alta presión en la entrada pero tener un caudal peligrosamente bajo. Por esta razón, todos los sistemas de inducción profesionales deben incluir un interruptor de flujo que apague la fuente de alimentación si el flujo de refrigerante cae por debajo de un mínimo seguro.

Costo vs. Fiabilidad

Un sistema de circuito abierto es barato de instalar, pero expone su costosa fuente de alimentación y bobina a un riesgo constante de contaminación e incrustaciones. Los costos de mantenimiento y tiempo de inactividad superarán rápidamente cualquier ahorro inicial.

Un sistema de enfriamiento de circuito cerrado tiene un costo inicial más alto, pero protege toda su inversión. Proporciona la estabilidad, fiabilidad y control de proceso necesarios para cualquier entorno de fabricación o investigación serio.

Selección de la estrategia de enfriamiento adecuada

Su elección debe guiarse por las demandas de su aplicación y su tolerancia al riesgo.

-

Si su enfoque principal es el trabajo de aficionado o experimentos de laboratorio intermitentes: El enfriamiento por aire podría ser aceptable para muy baja potencia, pero una bomba simple y un radiador con agua tratada es un punto de partida mucho más robusto.

-

Si su enfoque principal es la producción industrial o la investigación de alta potencia: Un sistema de enfriamiento de circuito cerrado, con control de temperatura y que utilice agua purificada, es la única opción profesional para garantizar la fiabilidad, eficiencia y consistencia del proceso.

-

Si experimenta fallas frecuentes en la bobina: Investigue inmediatamente su sistema de enfriamiento en busca de signos de incrustaciones, bajo caudal o temperatura incorrecta del refrigerante antes de volver a operar el sistema.

En última instancia, ver su sistema de enfriamiento como una parte integral de la máquina de inducción, en lugar de un accesorio, es la clave para construir un proceso potente y confiable.

Tabla resumen:

| Método de enfriamiento | Mejor para | Consideración clave |

|---|---|---|

| Enfriamiento directo por agua | Producción industrial, aplicaciones de alta potencia | Requiere agua purificada, sistema de circuito cerrado y caudal adecuado |

| Enfriamiento por aire | Baja potencia (<1-2 kW), uso intermitente | Eficacia limitada; no apto para operación continua |

Asegure que su proceso de calentamiento por inducción sea confiable y eficiente. Un enfriamiento inadecuado es la principal causa de fallas en la bobina y resultados inconsistentes. KINTEK se especializa en equipos y consumibles de laboratorio, satisfaciendo las necesidades de laboratorio con soluciones robustas para sistemas de calentamiento por inducción. Nuestros expertos pueden ayudarle a seleccionar o diseñar el sistema de enfriamiento adecuado —ya sea una configuración simple de circuito cerrado o un sistema de enfriamiento completo— para proteger su inversión y garantizar el rendimiento. Contáctenos hoy para discutir su aplicación y obtener una solución adaptada a los requisitos de su laboratorio.

¡Póngase en contacto con nuestros expertos ahora!

Guía Visual

Productos relacionados

- Circulador de refrigeración de 100 L para baño termostático de baja temperatura, enfriamiento de baño de agua

- Circulador Refrigerante de 80L para Baño de Agua y Baño de Reacción a Temperatura Constante de Baja Temperatura

- Circulador de baño de agua de enfriamiento y calentamiento de 5L para reacción a temperatura constante alta y baja

- Circulador de baño de agua de refrigeración y calentamiento de 20L para reacción a temperatura constante alta y baja

- Circulador de baño de agua de enfriamiento y calentamiento de 50L para reacción a temperatura constante alta y baja

La gente también pregunta

- ¿Cuál es el propósito del horno de inducción? Lograr una fusión de metales limpia y eficiente

- ¿Se puede fundir aluminio con inducción? Descubra el método superior para la fusión de alta pureza

- ¿Qué tan caliente puede llegar un horno de inducción? La verdad sobre los límites de temperatura extremos

- ¿Por qué explota un horno de inducción? Prevenga explosiones catastróficas de vapor en su fundición

- ¿Cuál es la capacidad de un horno de inducción? Encuentre el tamaño adecuado para su laboratorio o fundición

- ¿Qué materiales no pueden calentarse por inducción? Entendiendo los límites del calentamiento conductivo

- ¿Se puede calentar aluminio en un calentador de inducción? Sí, con sistemas industriales de alta frecuencia

- ¿Qué tipo de revestimiento se necesita para un horno de inducción? Elija el refractario adecuado para su metal