En esencia, la pirólisis de plástico es un proceso industrial con peligros inherentes. Su seguridad no está garantizada por la tecnología en sí, sino que depende enteramente del rigor del diseño de ingeniería, la calidad de los sistemas de control automatizados y la disciplina de sus operadores humanos. Si bien se puede operar de manera segura, es fundamentalmente implacable con la negligencia o los fallos de diseño.

El problema central es gestionar un proceso a alta temperatura que crea deliberadamente gases y líquidos inflamables dentro de un recipiente sellado y presurizado. Por lo tanto, la seguridad no es una característica que se añade, sino el principio fundamental en torno al cual debe construirse todo el sistema.

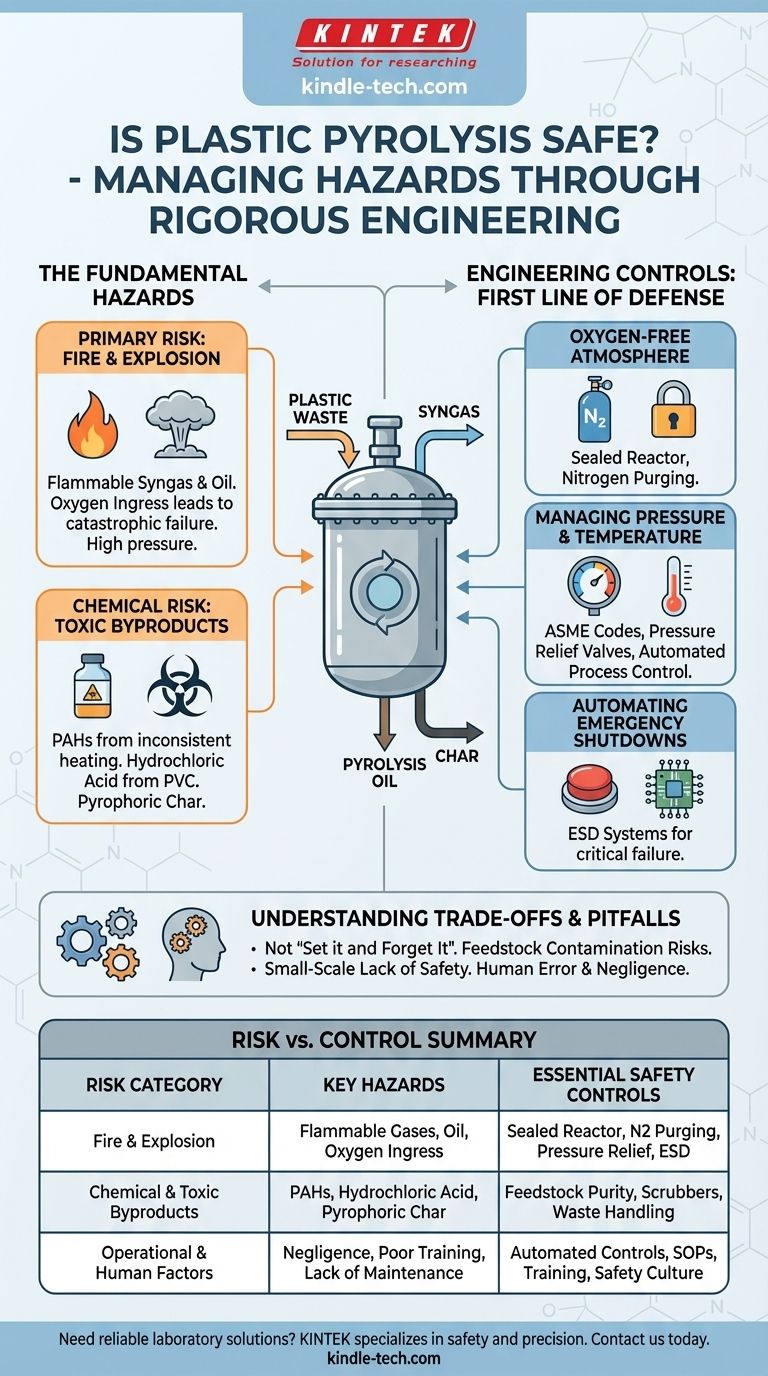

Peligros Fundamentales de la Pirólisis

La pirólisis deconstruye los plásticos calentándolos en un ambiente sin oxígeno. Esta simple descripción oculta una compleja interacción de riesgos térmicos, químicos y de presión que deben gestionarse activamente.

El Riesgo Principal: Incendio y Explosión

El proceso genera gas de síntesis (syngas), una mezcla de gases inflamables como hidrógeno, metano y monóxido de carbono. Este gas es un combustible valioso, pero también un riesgo significativo de explosión si se mezcla con aire.

Asimismo, el aceite de pirólisis líquido producido es una sustancia inflamable similar a un combustible que requiere protocolos de manipulación y almacenamiento cuidadosos, similares a los del diésel o la gasolina.

El modo de fallo más crítico es la entrada accidental de oxígeno al reactor caliente. Esto puede crear una atmósfera explosiva que, combinada con las altas temperaturas, puede provocar un fallo catastrófico del recipiente.

El Riesgo Químico: Subproductos Tóxicos

Aunque el objetivo es crear combustible, las reacciones secundarias y la contaminación de la materia prima pueden producir materiales peligrosos. Un calentamiento inconsistente o un control deficiente del proceso pueden aumentar la formación de Hidrocarburos Aromáticos Policíclicos (HAP).

La materia prima que contiene cloro, como los plásticos de PVC, producirá ácido clorhídrico corrosivo y tóxico, que puede dañar el equipo y plantear un grave riesgo para la salud.

El residuo sólido, o coque (char), a veces puede ser piroforico, lo que significa que puede inflamarse espontáneamente al exponerse al oxígeno del aire.

Controles de Ingeniería: La Primera Línea de Defensa

Una planta de pirólisis segura es un testimonio de una ingeniería robusta. La seguridad se incorpora directamente en el hardware y el software que ejecutan el proceso.

Mantenimiento de una Atmósfera Libre de Oxígeno

El núcleo de la seguridad del proceso es el reactor sellado. Este sistema debe diseñarse para evitar cualquier fuga de aire. Las plantas industriales utilizan sistemas de purga con nitrógeno para eliminar todo el oxígeno antes de que comience el calentamiento y para mantener una presión positiva de gas inerte durante la operación.

Gestión de la Presión y la Temperatura

Los reactores se construyen según códigos industriales estrictos (como el Código de Calderas y Recipientes a Presión de la ASME) para soportar altas presiones operativas.

Están equipados con válvulas de alivio de presión y discos de ruptura redundantes como sistemas de seguridad mecánicos. Los sofisticados sistemas de control de procesos monitorizan constantemente la temperatura y la presión, ajustando automáticamente el calentamiento para evitar desviaciones peligrosas.

Automatización de Paradas de Emergencia

Las plantas modernas dependen de los sistemas de Parada de Emergencia (ESD). Estos son protocolos de seguridad automatizados que pueden apagar los calentadores, aislar el reactor y ventilar la presión a una antorcha o depurador en caso de un fallo crítico, a menudo sin intervención humana.

Comprensión de las Compensaciones y Errores Comunes

La brecha entre la promesa teórica de la pirólisis y su ejecución en el mundo real es donde la seguridad se ve comprometida con mayor frecuencia. Comprender estos escollos es crucial para cualquier evaluación.

El Mito de "Configurar y Olvidar"

Los sistemas de pirólisis no son electrodomésticos sencillos. Son plantas químicas complejas que exigen una monitorización constante, un funcionamiento experto y un programa de mantenimiento preventivo riguroso. Subestimar la complejidad operativa es un error común y peligroso.

El Peligro de la Contaminación de la Materia Prima

La seguridad y la eficiencia de la pirólisis están directamente relacionadas con la pureza de la materia prima plástica. Los residuos plásticos mezclados, sucios o no verificados pueden introducir contaminantes que generan productos tóxicos, corroen el equipo e interrumpen el proceso, lo que conduce a condiciones inseguras.

Sistemas a Pequeña Escala frente a Escala Industrial

Las instalaciones grandes de grado industrial a menudo tienen el capital para invertir en los controles sofisticados, las redundancias y la automatización necesarios para una operación segura.

Por el contrario, las unidades más pequeñas o de "patio trasero" con frecuencia carecen de estos sistemas de seguridad esenciales. Son mucho más susceptibles a fugas de oxígeno, sobrepresurización y errores del operador, lo que las hace significativamente más peligrosas.

El Factor Humano

Incluso la planta mejor diseñada puede volverse insegura debido a una disciplina operativa deficiente. Una formación exhaustiva del operador, una adhesión estricta a los Procedimientos Operativos Estándar (POE) y una sólida cultura de seguridad organizacional son requisitos innegociables. Como señala el material de referencia, la negligencia es una causa principal de accidentes.

Evaluación de la Seguridad de un Proyecto de Pirólisis

Su enfoque para verificar la seguridad de una operación de pirólisis debe depender de su función y su objetivo.

- Si su enfoque principal es la inversión o la política: Exija la verificación por parte de terceros de los estándares de ingeniería de la planta (por ejemplo, ASME, ATEX), la solidez de sus sistemas de seguridad automatizados y el programa de certificación del operador.

- Si su enfoque principal es la operación o gestión de la planta: Dé prioridad a la calidad del sistema de control de procesos, la claridad de los procedimientos operativos y de emergencia, y la profundidad de la formación práctica proporcionada.

- Si su enfoque principal es la supervisión comunitaria: Insista en la transparencia con respecto a los datos de monitorización continua de emisiones, el historial de seguridad de la instalación y su plan de respuesta a emergencias disponible públicamente.

Una operación de pirólisis verdaderamente segura se define no por su promesa, sino por su compromiso demostrable con una ingeniería rigurosa y una disciplina operativa inquebrantable.

Tabla Resumen:

| Categoría de Riesgo | Peligros Clave | Controles de Seguridad Esenciales |

|---|---|---|

| Incendio y Explosión | Gas de síntesis inflamable, aceite de pirólisis, entrada de oxígeno | Reactor sellado, purga con nitrógeno, válvulas de alivio de presión, sistemas ESD |

| Subproductos Químicos y Tóxicos | HAP, ácido clorhídrico (del PVC), coque pirofórico | Pureza de la materia prima, control de temperatura, depuradores, manipulación adecuada de residuos |

| Factores Operacionales y Humanos | Negligencia, formación deficiente, falta de mantenimiento | Controles automatizados, POE, formación rigurosa del operador, cultura de seguridad |

¿Necesita soluciones fiables y seguras para sus procesos de laboratorio? KINTEK se especializa en equipos y consumibles de laboratorio de alta calidad diseñados pensando en la seguridad y la precisión. Ya sea que gestione procesos térmicos o manipule materiales complejos, nuestros productos están diseñados para cumplir con estándares rigurosos. Contáctenos hoy para saber cómo podemos apoyar los objetivos de seguridad y eficiencia de su laboratorio.

Guía Visual

Productos relacionados

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio Planta de Pirólisis de Biomasa

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno de mufla de 1700℃ para laboratorio

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

La gente también pregunta

- ¿Cuáles son los componentes de la pirólisis de biomasa? Una guía completa del sistema, productos y proceso

- ¿Cuáles son las reacciones involucradas en la pirólisis de la biomasa? Desbloquea la química para obtener bioproductos a medida

- ¿Cuál es el proceso de pirólisis rápida de biomasa? Convierte la biomasa en bioaceite en segundos

- ¿Cuál es una desventaja de la energía de biomasa? Los costos ambientales y económicos ocultos

- ¿Cuáles son los diferentes tipos de máquinas de pirólisis? Elija el sistema adecuado para su producción