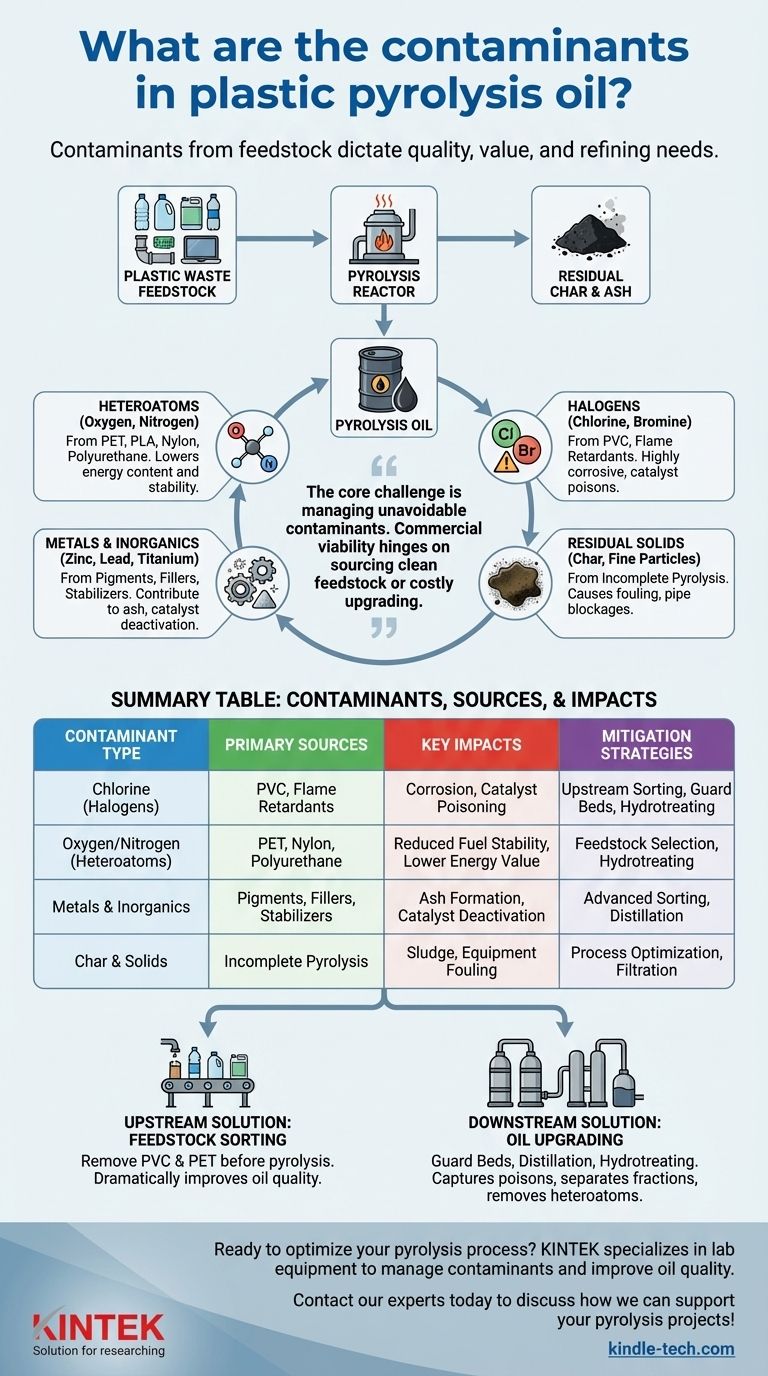

Los contaminantes principales en el aceite de pirólisis de plástico son heteroátomos, halógenos, metales y sólidos inorgánicos que se originan directamente de la composición de la materia prima de residuos plásticos. Estas impurezas incluyen cloro del PVC, oxígeno del PET, nitrógeno de las poliamidas, bromo de los retardantes de llama y varios metales utilizados como pigmentos y estabilizadores. La presencia y concentración de estos contaminantes determinan la calidad, el valor y la idoneidad del aceite para un refinado posterior.

El desafío central de la pirólisis de plásticos no es simplemente convertir el plástico en aceite, sino gestionar los contaminantes inevitables heredados del residuo original. La viabilidad comercial de cualquier operación de pirólisis depende de su capacidad para obtener materia prima limpia o implementar costosos pasos de mejora para purificar el producto final.

El origen de los contaminantes: del residuo al aceite

El principio químico es simple: lo que se introduce en el reactor es lo que se obtiene. A diferencia del petróleo crudo, que ha sido refinado naturalmente durante milenios, los residuos plásticos son una mezcla compleja de polímeros, aditivos y materiales no plásticos.

Heteroátomos: los elementos no hidrocarburos

Los combustibles ideales son hidrocarburos puros (hidrógeno y carbono). Sin embargo, muchos plásticos comunes contienen otros elementos llamados heteroátomos, que se integran en la estructura molecular del aceite.

Los más significativos son el oxígeno, proveniente del tereftalato de polietileno (PET) y el ácido poliláctico (PLA), y el nitrógeno, de las poliamidas (Nylon) y el poliuretano. Estos elementos dan lugar a compuestos oxigenados y nitrogenados que reducen el contenido energético y la estabilidad del aceite.

Halógenos: cloro y bromo

Los halógenos son contaminantes particularmente problemáticos. El cloro es el más notorio, proveniente principalmente del cloruro de polivinilo (PVC). Durante la pirólisis, forma gas de ácido clorhídrico (HCl) altamente corrosivo, que puede dañar gravemente el equipo y envenenar los catalizadores de refinado posteriores.

El bromo se origina en los retardantes de llama bromados (BFR) comúnmente utilizados en plásticos de electrónica (p. ej., ABS) y materiales de construcción. Al igual que el cloro, es altamente corrosivo y un veneno para los catalizadores.

Metales e inorgánicos

Los plásticos contienen una amplia gama de aditivos inorgánicos. Estos incluyen pigmentos (p. ej., dióxido de titanio para el blanco), rellenos (p. ej., carbonato de calcio para dar volumen) y estabilizadores que pueden contener zinc, plomo y cadmio.

Durante la pirólisis, estos materiales se concentran en gran medida en el subproducto sólido de coque. Sin embargo, algunos pueden transportarse al aceite como partículas finas o compuestos organometálicos volátiles, contribuyendo a la formación de cenizas y actuando como venenos para los catalizadores.

Coque residual y cenizas

No todo el material orgánico se vaporiza durante la pirólisis. Siempre se produce un residuo sólido conocido como coque. Las partículas finas de este coque pueden quedar atrapadas en los vapores del aceite y condensarse con el líquido, creando un lodo físico que puede obstruir tuberías y ensuciar el equipo.

Comprensión del impacto de los contaminantes

Estos contaminantes no son impurezas menores; limitan fundamentalmente el uso del aceite de pirólisis y crean peligros operativos significativos.

Corrosión y daños al equipo

El ácido clorhídrico (del PVC) y el ácido bromhídrico (de los BFR) son extremadamente corrosivos para el acero, especialmente a las altas temperaturas de un sistema de pirólisis. Esto requiere el uso de aleaciones caras y programas de mantenimiento rigurosos, lo que aumenta los costos de capital y operativos.

Envenenamiento de catalizadores

Quizás la mayor barrera para el uso del aceite de pirólisis es el envenenamiento de catalizadores. Las refinerías de petróleo tradicionales utilizan catalizadores muy sensibles para procesos como el craqueo catalítico fluido (FCC) y el hidrotratamiento.

Elementos como el cloro, el azufre, el nitrógeno, el plomo y el zinc desactivan permanentemente estos catalizadores, incluso a niveles de partes por millón. Esto hace que el coprocesamiento del aceite de pirólisis con petróleo crudo convencional sea imposible sin un pretratamiento extenso y costoso.

Reducción de la calidad y estabilidad del combustible

Los oxigenados reducen el poder calorífico del aceite, lo que significa que se debe quemar más para producir la misma cantidad de energía. Además, los compuestos que contienen oxígeno y nitrógeno suelen ser reactivos, lo que hace que el aceite se degrade lentamente, se polimerice y forme gomas y sedimentos durante el almacenamiento.

Errores comunes y estrategias de mitigación

Abordar los contaminantes requiere un enfoque a nivel de sistema, que implica compensaciones entre el costo, la complejidad y la calidad del producto final.

El mito de una materia prima "limpia"

Incluso una corriente aparentemente limpia de un solo tipo de plástico, como el polipropileno, contendrá mezclas patentadas de estabilizadores, pigmentos y auxiliares de procesamiento. Asumir que cualquier residuo plástico del mundo real es "puro" es un error común y costoso.

Solución ascendente: clasificación de la materia prima

La estrategia más efectiva es eliminar los plásticos problemáticos antes de que entren en el reactor. Las tecnologías de clasificación avanzadas pueden identificar y separar el PVC y el PET, que son las fuentes de los contaminantes de cloro y oxígeno más problemáticos. Esto añade costo y complejidad, pero mejora drásticamente la calidad del aceite resultante.

Solución descendente: mejora del aceite

Después de la producción, el aceite de pirólisis debe ser "mejorado" para cumplir con las especificaciones de la refinería. Este es un proceso de múltiples pasos que puede incluir:

- Lechos de protección (Guard Beds): Uso de adsorbentes para capturar venenos específicos como el cloro.

- Destilación: Separación del aceite en diferentes fracciones, similar a una refinería tradicional.

- Hidrotratamiento: Un proceso de alta presión y alta temperatura que utiliza hidrógeno y un catalizador para eliminar heteroátomos (Cl, N, O, S) y saturar moléculas inestables. Esto es efectivo, pero requiere mucha energía y es costoso.

Tomar la decisión correcta para su objetivo

Su estrategia para gestionar los contaminantes debe alinearse con su objetivo de producto final.

- Si su enfoque principal es producir una materia prima lista para refinería: Su prioridad absoluta debe ser un pretratamiento agresivo para eliminar el cloro (PVC) y una mejora integral posterior, especialmente el hidrotratamiento.

- Si su enfoque principal es crear un combustible de menor calidad para hornos o calderas: Puede tolerar niveles más altos de algunos contaminantes, pero el cloro y los metales aún deben minimizarse para prevenir la corrosión y los problemas operativos.

- Si su enfoque principal es evaluar la viabilidad económica de un proyecto de pirólisis: El costo de la eliminación de contaminantes, tanto la clasificación ascendente como la mejora descendente, debe ser un elemento central en su modelo financiero, ya que a menudo determina la rentabilidad.

Comprender y gestionar estos contaminantes es el desafío de ingeniería central que separa un proceso teórico de una solución de economía circular comercialmente exitosa.

Tabla de resumen:

| Tipo de contaminante | Fuentes principales | Impactos clave |

|---|---|---|

| Cloro (Halógenos) | PVC, retardantes de llama | Corrosión, envenenamiento de catalizadores |

| Oxígeno/Nitrógeno (Heteroátomos) | PET, Nylon, poliuretano | Reducción de la estabilidad del combustible, menor valor energético |

| Metales e inorgánicos | Pigmentos, rellenos, estabilizadores | Formación de cenizas, desactivación de catalizadores |

| Coque y sólidos | Pirólisis incompleta | Lodos, ensuciamiento del equipo |

¿Listo para optimizar su proceso de pirólisis con equipos de laboratorio confiables? KINTEK se especializa en hornos, reactores y herramientas analíticas que le ayudan a gestionar los contaminantes y mejorar la calidad del aceite. Ya sea que esté ampliando la I+D o asegurando la eficiencia operativa, nuestras soluciones están diseñadas para las necesidades de su laboratorio. Contacte a nuestros expertos hoy mismo para discutir cómo podemos apoyar sus proyectos de pirólisis.

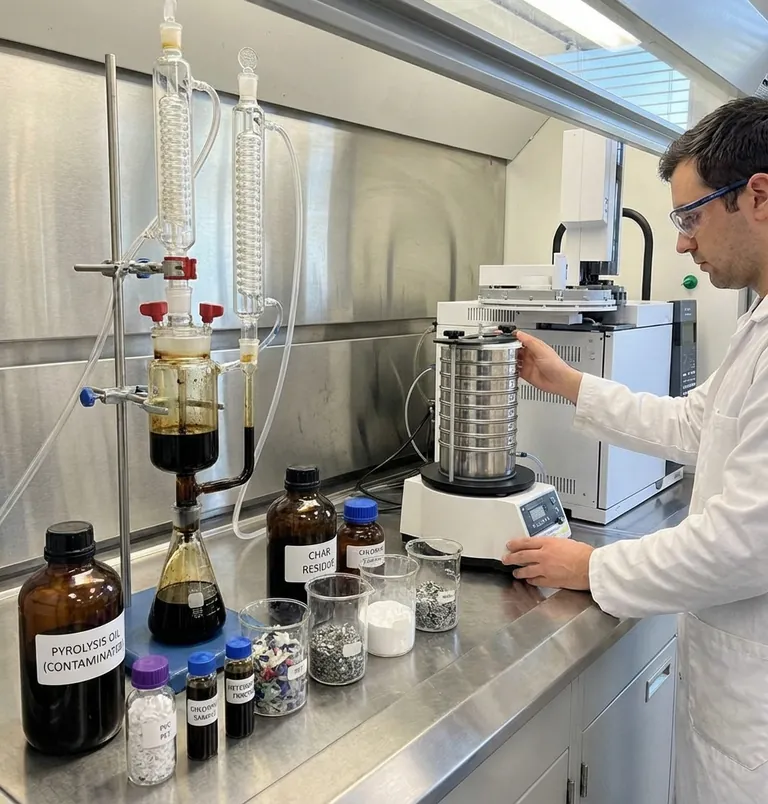

Guía Visual

Productos relacionados

- Tamices de Laboratorio y Máquina Vibratoria Tamizadora

- Fabricante de piezas personalizadas de PTFE Teflon para tamiz F4 de malla de PTFE

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Celdas personalizables de electrólisis PEM para diversas aplicaciones de investigación

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio Planta de Pirólisis de Biomasa

La gente también pregunta

- ¿Qué función realiza un sistema de tamizado durante el pretratamiento de polvos HPS? Garantizar una distribución uniforme del tamaño de partícula

- ¿Por qué es necesario un sistema de tamizado estandarizado para la investigación de pasto elefante? Garantizar la consistencia confiable de la muestra

- ¿Por qué es importante un sistema de tamizado vibratorio de precisión para el análisis de aleaciones de Pt/Pd? Garantice la integridad de los datos y la precisión de la XRD

- ¿Por qué se utiliza un tamiz vibratorio electromagnético de laboratorio? Optimización del pretratamiento químico de cáscara de nuez

- ¿Por qué es esencial la clasificación de polvos mediante tamices estándar para las reacciones SHS? Obtenga resultados de nitruración superiores