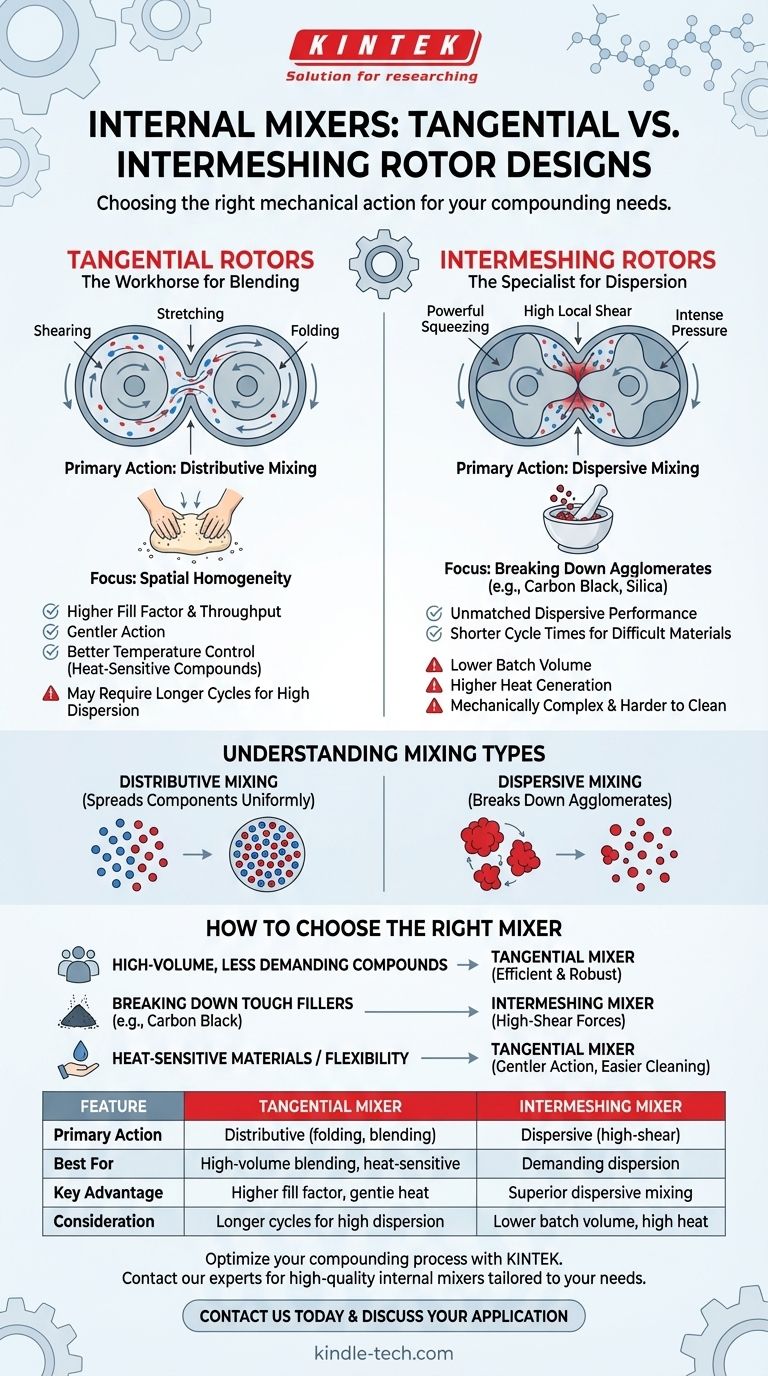

Al elegir un mezclador interno, su decisión se reducirá a dos diseños fundamentales. Los tipos principales de mezcladores internos son el diseño de rotor tangencial y el diseño de rotor intermeshing. La diferencia fundamental radica en cómo se posicionan los dos rotores de mezcla entre sí, lo que dicta el tipo e intensidad de las fuerzas aplicadas al material que se está mezclando.

La elección entre mezcladores tangenciales e intermeshing no se trata de cuál es "mejor", sino de alinear la acción mecánica específica del mezclador con los requisitos de su compuesto. Los mezcladores tangenciales sobresalen en el plegado y la mezcla, mientras que los mezcladores intermeshing son especialistas en generar fuerzas de alto cizallamiento para descomponer partículas.

La Diferencia Fundamental de Diseño

La geometría y la interacción de los rotores son los factores más críticos que definen el rendimiento de un mezclador. Esta diferencia mecánica se traduce directamente en cómo cada tipo procesa un compuesto polimérico.

Rotores Tangenciales: El Caballo de Batalla para la Mezcla

En un diseño tangencial, los dos rotores giran en cámaras cilíndricas separadas que son tangentes entre sí. Los rotores no se tocan ni se interpenetran.

La acción de mezcla principal ocurre en el espacio, o "nip", entre cada rotor y la pared de la cámara. El material es continuamente cizallado, estirado y plegado a medida que pasa por estas zonas de alta presión.

Esta acción es principalmente distributiva. Piense en ello como amasar masa a mano; usted está constantemente doblando y estirando la masa para extender todos los ingredientes de manera uniforme.

Rotores Intermeshing: El Especialista en Dispersión

En un diseño intermeshing, los rotores están posicionados más cerca entre sí, y sus lóbulos o alas están formados para moverse a través del espacio del otro. Están sincronizados para evitar colisiones.

Esto crea una potente acción de compresión y cizallamiento sobre el material atrapado entre los dos rotores mismos. Esto genera un esfuerzo de cizallamiento local extremadamente alto.

Esta acción es principalmente dispersiva. Es análoga al uso de un mortero y una maja, donde el objetivo es moler y triturar aglomerados bajo una presión intensa y localizada.

Rendimiento: Mezcla Dispersiva vs. Distributiva

Comprender el tipo de mezcla que requiere su compuesto es clave para seleccionar el equipo adecuado. Estos dos conceptos son centrales para todo el campo de la composición.

¿Qué es la Mezcla Distributiva?

La mezcla distributiva se enfoca en lograr homogeneidad espacial. Su objetivo es extender uniformemente los componentes menores (como aceites, curativos o algunos rellenos) por toda la matriz polimérica.

Cambia la ubicación de las partículas pero no reduce significativamente su tamaño. Los mezcladores tangenciales, con su potente acción de plegado y reorientación, son muy efectivos en esta tarea.

¿Qué es la Mezcla Dispersiva?

La mezcla dispersiva se enfoca en descomponer los aglomerados cohesivos de rellenos, como el negro de humo o la sílice, en partículas discretas más pequeñas.

Esto requiere generar altos niveles de tensión para superar las fuerzas que mantienen unidas las partículas de relleno. El cizallamiento intenso y localizado de un mezclador intermeshing está diseñado específicamente para proporcionar estas fuerzas.

Comprendiendo las Ventajas y Desventajas

Ningún diseño es universalmente superior. La elección óptima depende completamente de su material, proceso y objetivos de producto final. Cada uno tiene ventajas y limitaciones distintas.

Consideraciones del Mezclador Tangencial

Los mezcladores tangenciales a menudo permiten un factor de llenado más alto, lo que significa que se puede procesar más material por lote, lo que potencialmente aumenta el rendimiento.

Su acción de mezcla tiende a ser más suave y puede ofrecer un mejor control de la temperatura, lo cual es una ventaja significativa para compuestos sensibles al calor que podrían quemarse bajo alto cizallamiento.

Sin embargo, pueden tener dificultades para lograr los niveles más altos de dispersión requeridos para aplicaciones exigentes, lo que a veces requiere ciclos de mezcla más largos para compensar.

Consideraciones del Mezclador Intermeshing

Los mezcladores intermeshing proporcionan un rendimiento de mezcla dispersiva inigualable, a menudo logrando objetivos de calidad en ciclos más cortos para materiales difíciles de dispersar.

Esta alta eficiencia tiene un costo. Por lo general, tienen un volumen de lote más bajo y el cizallamiento intenso puede generar un calor significativo, lo que aumenta el riesgo de degradación del material si no se controla cuidadosamente.

También son mecánicamente más complejos y pueden ser más difíciles de limpiar a fondo entre lotes, lo cual es una consideración para los productores que manejan muchos compuestos diferentes.

Cómo Elegir el Mezclador Adecuado para Su Compuesto

Su elección debe ser un reflejo directo de su objetivo principal de composición.

- Si su enfoque principal es la producción de alto volumen y la mezcla distributiva de compuestos menos exigentes: Un mezclador tangencial es típicamente la opción más eficiente y robusta.

- Si su enfoque principal es descomponer rellenos difíciles como el negro de humo para aplicaciones de alto rendimiento: Un mezclador intermeshing proporcionará las fuerzas de alto cizallamiento necesarias para una dispersión superior.

- Si trabaja con materiales sensibles al calor o requiere la máxima flexibilidad de lote a lote: La acción más suave y la limpieza más fácil de un mezclador tangencial pueden ser preferibles.

Comprender la diferencia fundamental en el diseño del rotor le permite seleccionar la herramienta precisa necesaria para cumplir con sus objetivos específicos de composición.

Tabla Resumen:

| Característica | Mezclador Tangencial | Mezclador Intermeshing |

|---|---|---|

| Acción de Mezcla Primaria | Distributiva (plegado, mezcla) | Dispersiva (alto cizallamiento, descomposición de partículas) |

| Mejor para | Mezcla de alto volumen, materiales sensibles al calor | Dispersión exigente (ej., negro de humo) |

| Ventaja Clave | Mayor factor de llenado, generación de calor más suave | Mezcla dispersiva superior, ciclos más cortos |

| Consideración | Puede requerir ciclos más largos para alta dispersión | Menor volumen de lote, mayor generación de calor |

Optimice su proceso de composición con el equipo adecuado. Seleccionar el mezclador interno correcto es fundamental para lograr los objetivos de calidad y rendimiento de su producto. KINTEK se especializa en proporcionar equipos de laboratorio y consumibles de alta calidad, incluidos mezcladores internos adaptados a sus necesidades específicas de polímeros y ciencia de materiales. Nuestros expertos pueden ayudarle a elegir la solución perfecta para una mezcla eficiente o una dispersión de alto cizallamiento. Contáctenos hoy mismo para discutir su aplicación y obtener una recomendación personalizada. Comuníquese a través de nuestro formulario de contacto

Guía Visual

Productos relacionados

- Mezclador de laboratorio Vortex, agitador orbital, mezclador multifuncional de rotación y oscilación

- Agitador Orbital Oscilante de Laboratorio

- Mezclador Rotatorio de Disco de Laboratorio para Mezcla y Homogeneización Eficiente de Muestras

- Homogeneizador de Alto Cizallamiento para Aplicaciones Farmacéuticas y Cosméticas

- Fabricante de piezas personalizadas de PTFE Teflon para tamiz F4 de malla de PTFE

La gente también pregunta

- ¿Cuál es la diferencia entre un agitador y un vórtex? Elija el mezclador adecuado para el flujo de trabajo de su laboratorio

- ¿Qué papel juega el equipo de agitación de alta velocidad en los pre-cultivos de hongos? Optimice su fermentación en estado sólido

- ¿Por qué se requiere un agitador orbital de alta precisión para la adsorción de quitina? Logre un equilibrio rápido y datos precisos

- ¿Qué papel juega un agitador de laboratorio en la extracción de compuestos vegetales para la síntesis verde? Maximice su rendimiento

- ¿Cuál es el propósito principal de usar un agitador orbital en la adsorción de iones metálicos? Optimizar el rendimiento de PAF