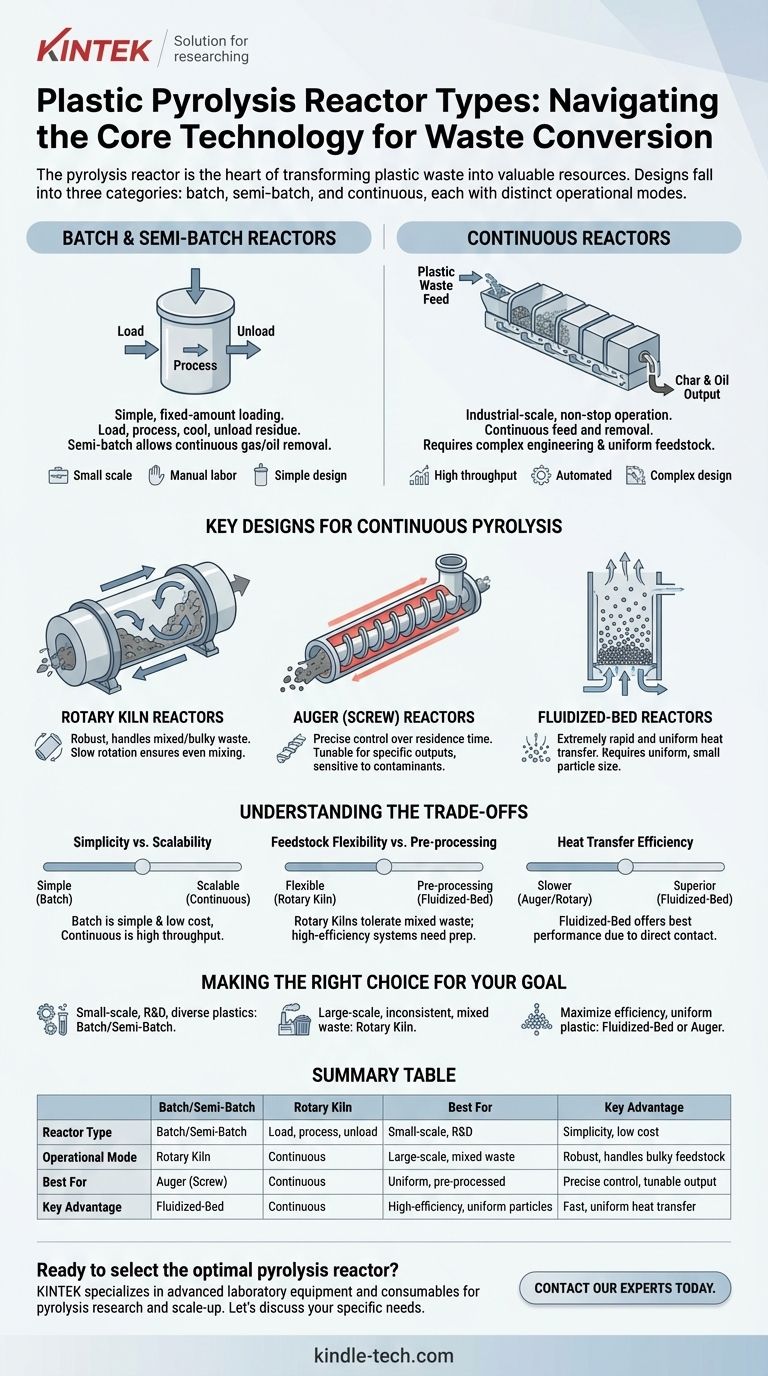

Al convertir los residuos plásticos en recursos valiosos, el reactor de pirólisis es la tecnología central donde ocurre la transformación. Si bien existen numerosos diseños, se dividen principalmente en tres categorías según su modo de operación: sistemas por lotes, semicontinuos y continuos, siendo los reactores continuos como los hornos rotatorios, los de sinfín y los de lecho fluidizado comunes para aplicaciones industriales.

El tipo "mejor" de reactor de pirólisis no existe. La elección óptima depende totalmente de equilibrar la escala operativa, el tipo y la consistencia de la materia prima plástica, y la eficiencia deseada del proceso de transferencia de calor.

La División Operativa Central: Por Lotes vs. Continuo

La distinción más fundamental entre los reactores de pirólisis es cómo manejan la alimentación de residuos plásticos. Esta única elección dicta la escala, los requisitos de mano de obra y el flujo de trabajo general de toda la instalación.

Reactores por Lotes y Semicontinuos

Un reactor por lotes es el diseño más simple. Se carga una cantidad fija de residuos plásticos en la cámara, se sella, se calienta para completar el proceso de pirólisis y luego se enfría antes de retirar el residuo sólido (coque).

Los sistemas semicontinuos son similares, pero permiten la extracción continua de los gases y aceites producidos durante el proceso, mientras que los residuos sólidos permanecen dentro hasta que el ciclo se completa. A menudo se basan en un diseño de lecho fijo donde el plástico permanece estacionario.

Reactores Continuos

Los reactores continuos están diseñados para operaciones a escala industrial. Los residuos plásticos se introducen continuamente en el reactor por un extremo y el coque resultante se retira continuamente por el otro, lo que permite que el sistema funcione durante largos períodos sin apagarse.

Este enfoque ofrece un mayor rendimiento y consistencia del proceso, pero requiere una ingeniería más sofisticada, automatización y una preparación uniforme de la materia prima.

Diseños Clave para la Pirólisis Continua

La mayor parte de la innovación en la tecnología de pirólisis se centra en los diseños de reactores continuos, ya que son esenciales para hacer que el proceso sea económicamente viable a gran escala. La principal diferencia entre ellos es el mecanismo utilizado para mover y calentar el material.

Reactores de Horno Rotatorio

Un horno rotatorio es un recipiente cilíndrico grande y giratorio inclinado en un ligero ángulo. A medida que el horno gira lentamente, los residuos plásticos caen y se mueven desde el extremo superior hacia el extremo inferior, asegurando que se mezclen y calienten uniformemente.

Este diseño es robusto y excelente para manejar residuos plásticos no uniformes, voluminosos o mixtos con un procesamiento mínimo previo.

Reactores de Sinfín (Tornillo)

Un reactor de sinfín, también conocido como reactor de tornillo, utiliza un gran mecanismo de tornillo para transportar el material plástico a través de un tubo calentado. La velocidad del tornillo proporciona un control preciso sobre cuánto tiempo permanece el plástico en el reactor.

Este control preciso permite ajustar el proceso para materias primas específicas y resultados deseados, aunque puede ser más sensible a contaminantes o grandes variaciones en el tamaño del plástico.

Reactores de Lecho Fluidizado

En un reactor de lecho fluidizado, las partículas plásticas previamente trituradas se suspenden mediante un flujo ascendente de gas inerte caliente. Esto crea un lecho de material "similar a un fluido" donde las partículas se mezclan vigorosamente, lo que resulta en una transferencia de calor extremadamente rápida y uniforme.

Este es uno de los diseños de reactores más eficientes, pero también es el más complejo. Exige tamaños de partículas muy uniformes y pequeños y es menos tolerante a las variaciones en la materia prima.

Comprender las Compensaciones

Elegir un reactor implica navegar una serie de compensaciones críticas de ingeniería y económicas. No existe una solución única que sobresalga en todas las áreas.

Simplicidad vs. Escalabilidad

Los reactores por lotes ofrecen simplicidad y menores costos de capital iniciales, lo que los hace ideales para investigación, proyectos piloto u operaciones a nivel comunitario más pequeñas. Sin embargo, su naturaleza de arranque y parada los hace ineficientes para la producción industrial a gran escala. Los reactores continuos son complejos y costosos, pero son la única opción viable para el procesamiento de alto rendimiento.

Flexibilidad de la Materia Prima vs. Preprocesamiento

Un desafío clave en el reciclaje de plásticos es la naturaleza inconsistente de los residuos. Los hornos rotatorios son muy tolerantes a la materia prima mixta y mal preparada. Por el contrario, los sistemas de alta eficiencia como los reactores de lecho fluidizado requieren un preprocesamiento extenso, incluida la trituración y el secado, lo que añade costo y complejidad a la operación general.

Eficiencia de la Transferencia de Calor

La velocidad y uniformidad de la transferencia de calor impactan directamente la calidad y consistencia del aceite de pirólisis. Los reactores de lecho fluidizado ofrecen el mejor rendimiento debido al contacto directo entre el gas caliente y cada partícula de plástico. Los reactores de sinfín y de horno rotatorio dependen más de la conducción y la convección, lo que puede ser más lento y menos uniforme.

Tomar la Decisión Correcta para su Objetivo

Su selección debe guiarse por los objetivos específicos de su proyecto, la naturaleza de sus residuos plásticos disponibles y su escala operativa deseada.

- Si su enfoque principal son las operaciones a pequeña escala o la prueba de diversos plásticos: Un reactor por lotes o semicontinuo ofrece la mayor flexibilidad y la barrera de entrada más baja.

- Si su enfoque principal es el procesamiento industrial a gran escala de residuos mixtos e inconsistentes: Un sistema continuo robusto como un horno rotatorio es a menudo la opción más práctica.

- Si su enfoque principal es maximizar la eficiencia con plástico uniforme y preprocesado: Un reactor continuo de lecho fluidizado o de sinfín proporciona una transferencia de calor y un control del proceso superiores.

En última instancia, el reactor más efectivo es aquel que alinea su diseño mecánico con las características específicas de su materia prima y sus objetivos operativos.

Tabla Resumen:

| Tipo de Reactor | Modo de Operación | Ideal Para | Ventaja Clave |

|---|---|---|---|

| Por Lotes/Semicontinuo | Cargar, procesar, descargar | Pequeña escala, I+D, pruebas | Simplicidad, bajo costo |

| Horno Rotatorio | Continuo | Gran escala, residuos mixtos/uniformes | Robusto, maneja materia prima voluminosa |

| Sinfín (Tornillo) | Continuo | Plástico uniforme y preprocesado | Control preciso, salida ajustable |

| Lecho Fluidizado | Continuo | Alta eficiencia, partículas uniformes | Transferencia de calor rápida y uniforme |

¿Listo para seleccionar el reactor de pirólisis óptimo para su proyecto de conversión de residuos plásticos?

En KINTEK, nos especializamos en equipos de laboratorio avanzados y consumibles para la investigación y ampliación de la pirólisis. Ya sea que esté probando materias primas en un reactor por lotes o escalando a un sistema continuo, nuestra experiencia y soluciones confiables le ayudan a lograr resultados eficientes y consistentes. Hablemos de sus necesidades específicas y encontremos la tecnología de reactor adecuada para sus objetivos.

¡Contacte a nuestros expertos hoy mismo para comenzar!

Guía Visual

Productos relacionados

- Planta de Horno de Pirólisis de Horno Rotatorio Eléctrico Máquina Calcinadora Horno Rotatorio Pequeño Horno Giratorio

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio Planta de Pirólisis de Biomasa

La gente también pregunta

- ¿Cuáles son los productos de la pirólisis de residuos? Convertir los residuos en biocarbón, bioaceite y gas de síntesis

- ¿Cuáles son los factores que afectan la pirólisis de plásticos? Optimice el rendimiento y la calidad a partir de residuos plásticos

- ¿Es segura la pirólisis de plástico? Comprensión de los riesgos críticos y los controles de ingeniería

- ¿Cuál es la diferencia entre la pirólisis y la combustión incompleta? El papel fundamental del oxígeno en los procesos térmicos

- ¿Cuál es la composición del producto de la pirólisis? Desbloquee el potencial del biocarbón, el bioaceite y el gas de síntesis

- ¿Cuál es el rendimiento del biocarbón en la pirólisis lenta? Maximice su producción hasta un 30%

- ¿Cuál es el tiempo de residencia de la pirólisis lenta? Maximice su rendimiento de biocarbón con un procesamiento de horas de duración

- ¿Cuál es el papel de un horno de calentamiento equipado con un eje giratorio vertical en la hidrólisis catalítica de la celulosa?