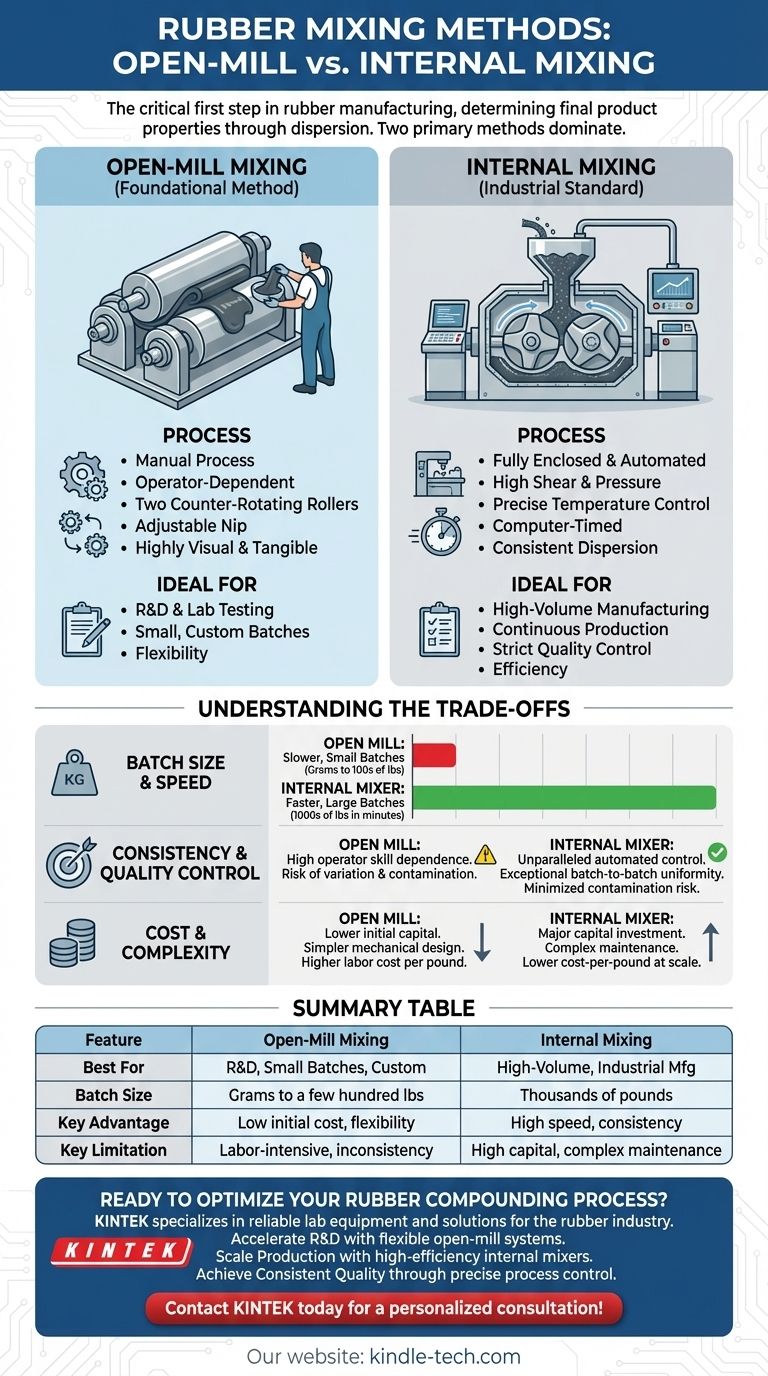

En la fabricación de caucho, las propiedades del producto final se determinan mucho antes de que tome forma. El primer paso crítico es la mezcla, donde dominan dos métodos principales: la mezcla en molino abierto y la mezcla interna. La mezcla en molino abierto es un proceso tradicional y manual adecuado para lotes pequeños, mientras que los mezcladores internos son sistemas cerrados y automatizados diseñados para una producción de alto volumen y alta consistencia.

La elección entre los métodos de mezcla de caucho es una decisión estratégica dictada por la escala de producción y los requisitos de calidad. Los molinos abiertos ofrecen flexibilidad para el desarrollo y las tiradas pequeñas, mientras que los mezcladores internos ofrecen la eficiencia y el control esenciales para la producción en masa.

Los dos pilares del compuesto de caucho

El objetivo de la mezcla, o compounding, es dispersar uniformemente aditivos como cargas, aceleradores y protectores en un polímero de caucho crudo. El método utilizado para lograr esta dispersión afecta directamente el costo, la consistencia y el rendimiento del material de caucho final.

Mezcla en molino abierto: el método fundamental

Un molino abierto consta de dos grandes rodillos de acero que giran en sentido contrario. El espacio entre ellos, conocido como "nip", es ajustable.

Un operario añade manualmente el caucho crudo a los rodillos en movimiento, donde se ablanda por el calor y el cizallamiento. Luego se introducen los diversos aditivos en el nip, y el operario corta y dobla la lámina de caucho sobre sí misma repetidamente para asegurar una mezcla homogénea.

Este método es altamente visual y tangible, lo que permite ajustes sobre la marcha. Su simplicidad lo hace invaluable para pruebas de laboratorio y lotes personalizados a pequeña escala.

Mezcla interna: el estándar industrial

Un mezclador interno, como el común mezclador Banbury®, es una cámara completamente cerrada con dos rotores giratorios de forma especial.

Las materias primas se introducen en la cámara a través de una tolva. En el interior, la geometría de los rotores crea inmensas fuerzas de cizallamiento, mezclando el compuesto bajo alta presión y temperaturas controladas. Todo el proceso está automatizado y cronometrado con precisión.

Este método es el estándar para casi toda la fabricación de caucho a gran escala debido a su velocidad, eficiencia y capacidad superior para producir un compuesto uniforme y consistente lote tras lote.

Comprendiendo las ventajas y desventajas

Elegir un método de mezcla implica equilibrar la velocidad, la consistencia y el costo. Cada enfoque presenta un conjunto distinto de ventajas y limitaciones.

Tamaño del lote y velocidad

Un molino abierto es inherentemente más lento, ya que el proceso es manual y está limitado por la capacidad del operario para trabajar el material. Es más adecuado para lotes que van desde unos pocos gramos para trabajos de laboratorio hasta unos pocos cientos de libras.

Un mezclador interno está diseñado para la velocidad y el volumen. Puede procesar lotes de miles de libras en solo unos minutos, lo que lo convierte en la única opción práctica para la producción a escala industrial.

Consistencia y control de calidad

La consistencia en la mezcla en molino abierto depende en gran medida de la habilidad del operario. Esto introduce un riesgo de variación entre lotes e incluso dentro de un solo lote. El diseño abierto también aumenta el potencial de contaminación del medio ambiente.

La naturaleza cerrada y automatizada de un mezclador interno proporciona un control inigualable. Al gestionar el tiempo, la temperatura y la presión con precisión, ofrece una uniformidad excepcional de lote a lote y minimiza cualquier riesgo de contaminación.

Costo y complejidad

Los molinos abiertos tienen un costo de capital inicial significativamente menor y un diseño mecánico más simple. Sin embargo, son intensivos en mano de obra, lo que resulta en un mayor costo de procesamiento por libra de caucho.

Los mezcladores internos representan una gran inversión de capital y son más complejos de mantener. A escala, su alto rendimiento y sus bajos requisitos de mano de obra conducen a un costo por libra mucho menor, lo que los hace mucho más económicos para la producción en masa.

Tomar la decisión correcta para su objetivo

Seleccionar el proceso de mezcla adecuado es fundamental para lograr sus objetivos de producción y calidad.

- Si su enfoque principal es la I+D o la producción personalizada de lotes pequeños: Un molino abierto ofrece la flexibilidad esencial, el control práctico y un menor costo inicial para el trabajo de desarrollo.

- Si su enfoque principal es la fabricación de alto volumen con un estricto control de calidad: Un mezclador interno es la solución definitiva para lograr la eficiencia, la velocidad y la consistencia requeridas para operaciones a gran escala.

- Si su enfoque principal es equilibrar la rentabilidad con el volumen: El punto de equilibrio es clave; los molinos abiertos son más económicos para tiradas pequeñas e infrecuentes, mientras que los mezcladores internos proporcionan un ROI superior para la producción continua de alto volumen.

En última instancia, comprender las capacidades fundamentales de cada método de mezcla le permite alinear su estrategia de fabricación con sus objetivos específicos de calidad y producción.

Tabla resumen:

| Método de mezcla | Ideal para | Tamaño del lote | Ventaja clave | Limitación clave |

|---|---|---|---|---|

| Mezcla en molino abierto | I+D, lotes pequeños, producción personalizada | Gramos a unos pocos cientos de libras | Bajo costo inicial, flexibilidad del operario | Intensivo en mano de obra, potencial de inconsistencia del lote |

| Mezcla interna | Fabricación industrial de gran volumen | Miles de libras | Alta velocidad, consistencia superior de lote a lote | Alta inversión de capital, mantenimiento complejo |

¿Listo para optimizar su proceso de mezcla de caucho?

La selección del equipo de mezcla adecuado es fundamental para la calidad, la consistencia y la rentabilidad de sus productos de caucho. Ya sea que esté desarrollando nuevos compuestos en el laboratorio o escalando para la producción en masa, KINTEK tiene la experiencia y las soluciones de equipos para satisfacer sus necesidades.

Nos especializamos en proporcionar equipos de laboratorio y consumibles confiables para la industria del caucho, ayudándole a:

- Acelerar la I+D con sistemas flexibles de molino abierto.

- Escalar la producción con mezcladores internos de alta eficiencia.

- Lograr una calidad consistente a través de un control preciso del proceso.

Deje que nuestros expertos le ayuden a elegir la solución de mezcla perfecta para sus objetivos específicos. ¡Contacte a KINTEK hoy mismo para una consulta personalizada!

Guía Visual

Productos relacionados

- Mezclador de laboratorio Vortex, agitador orbital, mezclador multifuncional de rotación y oscilación

- Mezclador Rotatorio de Disco de Laboratorio para Mezcla y Homogeneización Eficiente de Muestras

- Homogeneizador de Alto Cizallamiento para Aplicaciones Farmacéuticas y Cosméticas

- Máquina de montaje de especímenes metalúrgicos para materiales y análisis de laboratorio

- Instrumento de tamizado electromagnético tridimensional

La gente también pregunta

- ¿Por qué se requiere un agitador orbital de alta precisión para la adsorción de quitina? Logre un equilibrio rápido y datos precisos

- ¿Cuál es la diferencia entre un agitador y un vórtex? Elija el mezclador adecuado para el flujo de trabajo de su laboratorio

- ¿Cuáles son las funciones principales de un agitador orbital de laboratorio durante las pruebas BMP? Maximizar la precisión del rendimiento de metano

- ¿Cómo aborda un sistema de agitación de alta eficiencia los desafíos técnicos de la viscosidad del disolvente? Pretratamiento Maestro.

- ¿Cuál es el papel del equipo de agitación de laboratorio en la preparación de nZVI? Lograr suspensiones de nanopartículas estables y uniformes