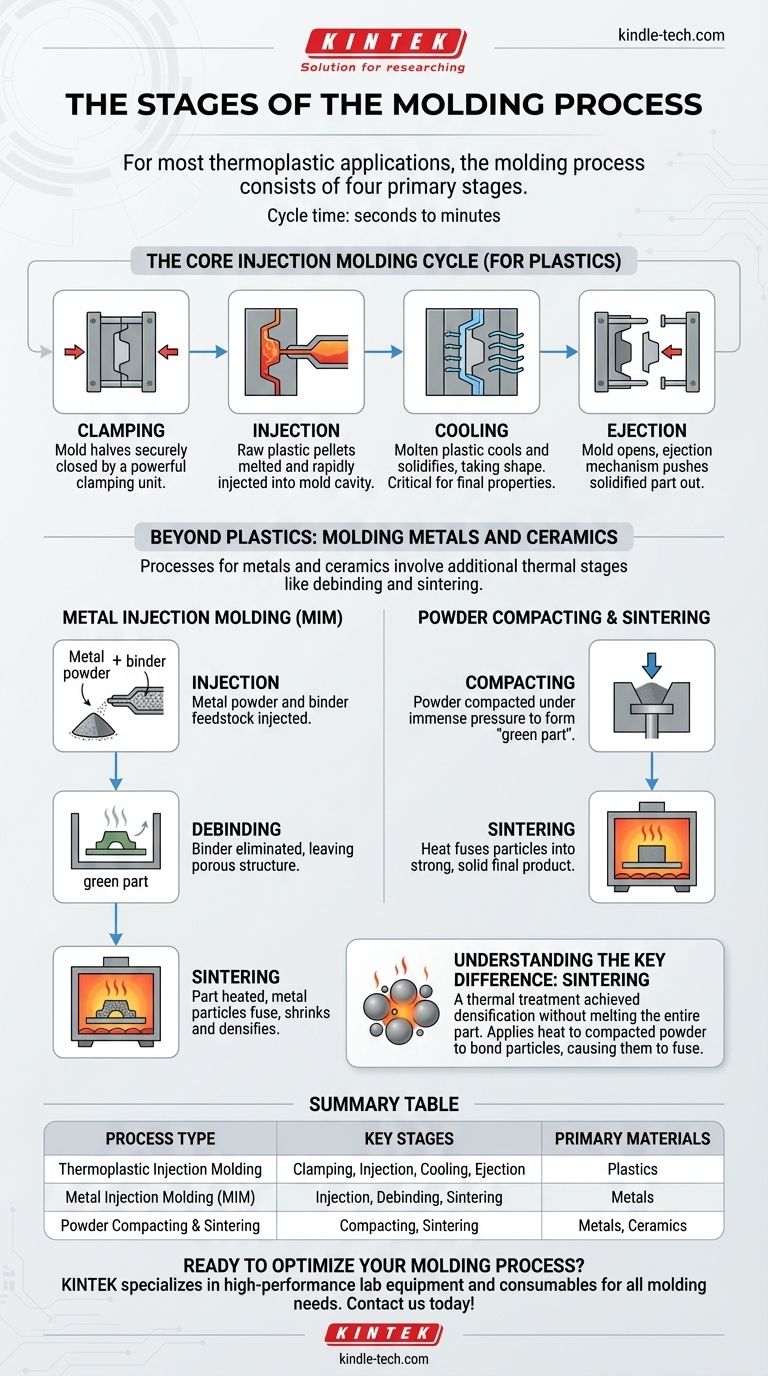

Para la mayoría de las aplicaciones termoplásticas, el proceso de moldeo consta de cuatro etapas principales: cierre, inyección, enfriamiento y expulsión. Todo este ciclo está altamente automatizado y puede completarse en un período de tiempo que oscila entre unos pocos segundos y un par de minutos, dependiendo de la complejidad y el tamaño de la pieza.

El término "proceso de moldeo" depende del contexto. Si bien el ciclo clásico de cuatro etapas se aplica a los plásticos, los procesos para metales y cerámicas implican etapas adicionales y distintas, como la desaglomeración y la sinterización, para lograr su forma sólida final.

El Ciclo Central de Moldeo por Inyección (Para Plásticos)

El estándar para la producción de piezas plásticas de gran volumen es un ciclo de cuatro etapas que transforma eficientemente los gránulos de polímero crudo en productos terminados. Cada etapa es fundamental para garantizar que la pieza final cumpla con las especificaciones requeridas.

Etapa 1: Cierre (Clamping)

Antes de inyectar el material, las dos mitades del molde deben cerrarse de forma segura. Una potente unidad de cierre empuja las mitades del molde juntas con suficiente fuerza para mantenerlas selladas contra la presión de la inyección del plástico fundido.

Etapa 2: Inyección (Injection)

Los gránulos de plástico crudo se funden y luego se inyectan rápidamente en la cavidad del molde cerrado. La presión y la velocidad se controlan con precisión para asegurar que la cavidad se llene por completo antes de que el material comience a solidificarse.

Etapa 3: Enfriamiento (Cooling)

Una vez que la cavidad del molde está llena, el plástico fundido comienza a enfriarse y solidificarse, adoptando la forma del molde. El tiempo de enfriamiento es una parte crítica del ciclo, ya que dicta las propiedades finales y la estabilidad dimensional de la pieza.

Etapa 4: Expulsión (Ejection)

Después de que la pieza se ha enfriado lo suficiente, el molde se abre. Un mecanismo de expulsión, que generalmente utiliza pasadores o placas, empuja la pieza solidificada fuera de la cavidad del molde, completando el ciclo y preparando el molde para la siguiente inyección.

Más Allá de los Plásticos: Moldeo de Metales y Cerámicas

Cuando se trabaja con metales o cerámicas, el proceso cambia fundamentalmente. Aunque puede comenzar con una etapa de inyección, requiere procesos térmicos posteriores para crear una pieza sólida y densa a partir de una materia prima en polvo.

El Proceso: Moldeo por Inyección de Metales (MIM)

El Moldeo por Inyección de Metales (MIM) es un proceso de múltiples pasos para crear piezas metálicas complejas.

Primero, un polvo metálico fino se mezcla con un aglutinante polimérico para crear una materia prima. Esta mezcla se inyecta luego en un molde, muy parecido al plástico. La "pieza verde" resultante se traslada a un horno donde se elimina el aglutinante (desaglomeración), dejando una estructura metálica porosa.

Finalmente, esta pieza porosa se calienta a una alta temperatura en un proceso llamado sinterización. Las partículas de metal se fusionan, haciendo que la pieza se contraiga y se densifique hasta su estado sólido final.

El Proceso: Compactación y Sinterización de Polvos

Para muchas piezas cerámicas o metálicas, el proceso comienza sin una etapa de inyección fundida.

La materia prima inicial, generalmente un polvo, se prepara primero, a veces mezclada con un aglutinante para formar una suspensión. Luego, este material se compacta bajo una inmensa presión en una matriz o molde para formar una "pieza verde".

Esta pieza compactada se calienta luego en un horno o mufla controlada durante la etapa de sinterización. El calor fusiona las partículas individuales, creando un producto final fuerte, cohesivo y sólido.

Comprender la Diferencia Clave: Sinterización

La sinterización es el paso crítico que distingue el moldeo de metales y cerámicas del moldeo de plásticos. Es un tratamiento térmico que logra la densificación sin fundir toda la pieza.

¿Qué es la Sinterización?

La sinterización es el proceso de aplicar calor a un polvo compactado para unir sus partículas. La temperatura se mantiene por debajo del punto de fusión total del material.

Durante este proceso, los átomos se difunden a través de los límites de las partículas, haciendo que se fusionen y creando una sola pieza sólida. Esto provoca que la pieza se encoja a medida que se eliminan los vacíos entre las partículas.

¿Por Qué es Necesaria?

Los metales y las cerámicas tienen puntos de fusión extremadamente altos, lo que hace que sea difícil y energéticamente costoso procesarlos en un estado totalmente fundido como los plásticos.

La sinterización permite la creación de piezas densas y resistentes a partir de estos materiales a temperaturas más bajas. Proporciona una forma práctica y efectiva de fabricar formas complejas que de otro modo serían difíciles de fundir o mecanizar.

Tomar la Decisión Correcta para su Material

Su elección de material dicta las etapas específicas que requerirá su proceso de moldeo.

- Si su enfoque principal es trabajar con termoplásticos: El proceso es el ciclo estándar de cuatro etapas: cierre, inyección, enfriamiento y expulsión.

- Si su enfoque principal es crear piezas metálicas complejas: Utilizará el Moldeo por Inyección de Metales (MIM), que implica inyección con un aglutinante, seguido de desaglomeración y sinterización.

- Si su enfoque principal es comenzar con un polvo metálico o cerámico: Su proceso implicará compactar el polvo en una forma y luego sinterizarlo para crear la pieza sólida final.

Comprender estas vías distintas es la clave para transformar con éxito la materia prima en un componente terminado.

Tabla Resumen:

| Tipo de Proceso | Etapas Clave | Materiales Principales |

|---|---|---|

| Moldeo por Inyección de Termoplásticos | Cierre, Inyección, Enfriamiento, Expulsión | Plásticos |

| Moldeo por Inyección de Metales (MIM) | Inyección, Desaglomeración, Sinterización | Metales |

| Compactación y Sinterización de Polvos | Compactación, Sinterización | Metales, Cerámicas |

¿Listo para optimizar su proceso de moldeo? KINTEK se especializa en equipos de laboratorio de alto rendimiento y consumibles para todas sus necesidades de moldeo. Ya sea que trabaje con plásticos, metales o cerámicas, nuestras soluciones garantizan precisión, eficiencia y confiabilidad. Contáctenos hoy para discutir cómo podemos apoyar los requisitos específicos de su laboratorio y ayudarle a lograr resultados superiores.

Guía Visual

Productos relacionados

- Prensa de Calentamiento de Doble Placa para Laboratorio

- Prensa Eléctrica de Laboratorio Hidráulica Dividida para Pastillas

- Prensa Hidráulica de Laboratorio Máquina Prensadora de Pastillas para Caja de Guantes

- Molde de Prensa Infrarroja de Laboratorio

- Prensa Isostática en Caliente para Investigación de Baterías de Estado Sólido

La gente también pregunta

- ¿Qué papel juegan los moldes en la formación de láminas de rutenio? Domina la fabricación de rutenio de alta densidad

- ¿Cuáles son los diferentes tipos de prensas térmicas? Elija la tecnología de calentamiento adecuada para su aplicación

- ¿En qué se diferencia el calentamiento convencional del calentamiento por inducción? Calor directo vs. indirecto explicado

- ¿Para qué se utiliza una prensa hidráulica calefactada? Herramienta esencial para curado, moldeo y laminado

- ¿Qué es el método de moldeo por prensa caliente? Una guía para dar forma a los materiales con calor y presión