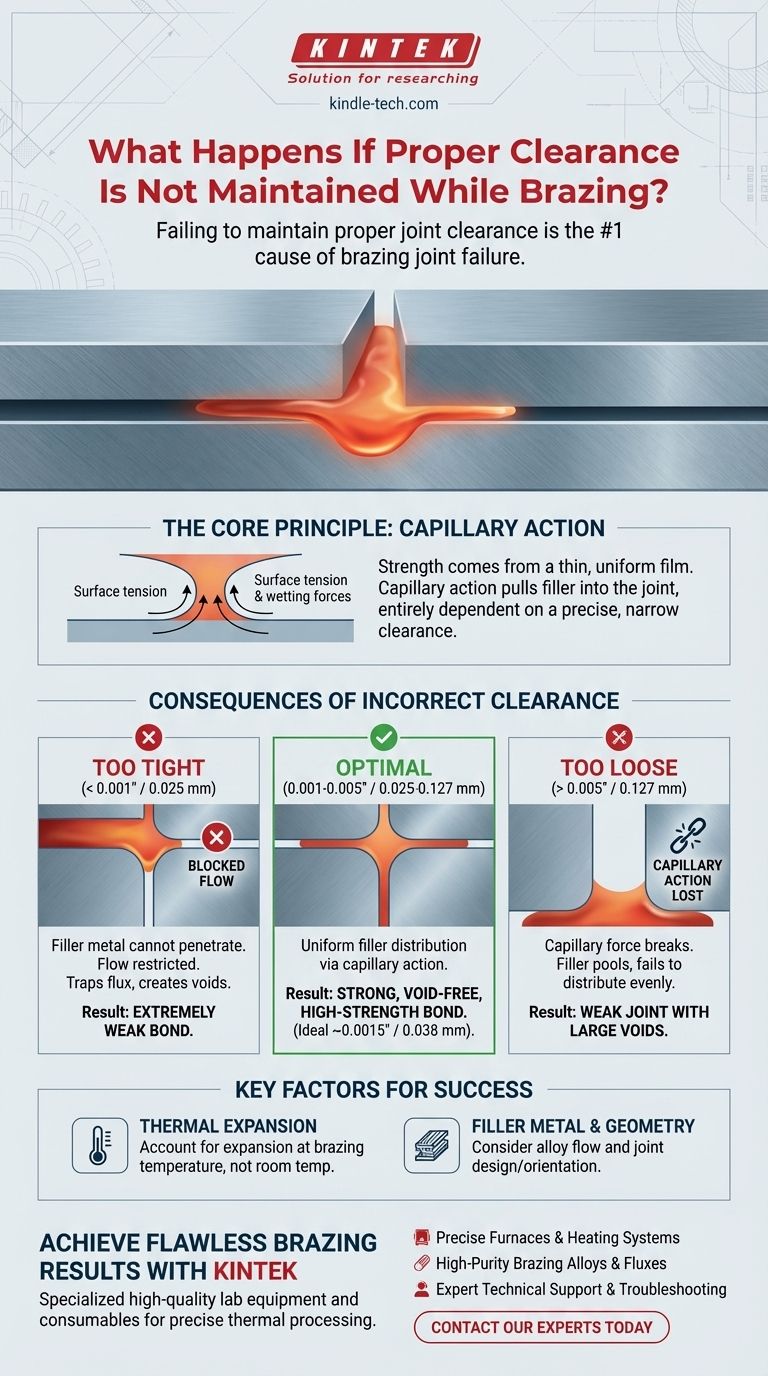

No mantener una holgura adecuada de la junta durante la soldadura fuerte es la causa más común de falla de la junta. Si el espacio es demasiado estrecho, el metal de aporte no puede fluir hacia la junta, y si es demasiado ancho, se pierde la acción capilar necesaria para distribuir el metal de aporte, lo que resulta en una unión incompleta y críticamente débil.

El principio fundamental de la soldadura fuerte es que la resistencia de la junta proviene del metal de aporte que forma una película delgada y uniforme entre dos superficies de metal base. Esto solo es posible a través de la acción capilar, una fuerza que depende totalmente de mantener una holgura precisa y estrecha entre las piezas.

El Papel Crítico de la Acción Capilar

Para comprender por qué la holgura es primordial, primero debe entender la fuerza que hace que funcione la soldadura fuerte.

¿Qué es la Acción Capilar?

La acción capilar es el fenómeno por el cual un líquido es atraído hacia un espacio muy estrecho, incluso contra la fuerza de la gravedad. El metal de aporte de soldadura fuerte fundido se comporta como este líquido.

Esta fuerza se crea por la combinación de la tensión superficial del metal de aporte y su atracción hacia la superficie de los metales base (una propiedad llamada "humectación").

Cómo la Holgura Gobierna Esta Fuerza

La acción capilar solo es efectiva dentro de un rango de holguras muy específico. El espacio debe ser lo suficientemente ancho para permitir que la aleación fundida fluya, pero lo suficientemente estrecho para que la fuerza capilar sea lo suficientemente fuerte como para atraerla a través de toda el área de la junta.

Una holgura adecuada asegura que el metal de aporte se distribuya completa y uniformemente, creando una unión metalúrgica de alta resistencia y sin vacíos al enfriarse.

Consecuencias de una Holgura Incorrecta

Desviarse del rango de holgura óptimo tiene resultados negativos inmediatos y predecibles.

Cuando el Espacio es Demasiado Estrecho

Si la holgura es demasiado estrecha (por ejemplo, menos de 0.001 pulgadas o 0.025 mm), el metal de aporte fundido simplemente no puede penetrar la junta.

El flujo se restringirá, a menudo deteniéndose en el borde exterior. Esto también puede atrapar el fundente dentro de la junta, creando vacíos y posibles sitios de corrosión, lo que lleva a una unión extremadamente débil o inexistente.

Cuando el Espacio es Demasiado Ancho

Si la holgura es demasiado ancha (por ejemplo, mayor de 0.005 pulgadas o 0.127 mm), se rompe la fuerza de la acción capilar.

El metal de aporte no se distribuirá uniformemente y tenderá a seguir la gravedad o acumularse en grandes charcos. La junta resultante tendrá grandes vacíos y dependerá de la resistencia al corte del propio metal de aporte, que es significativamente más débil que una junta soldada correctamente.

Determinación de la Holgura Óptima

Si bien existe una regla general, varios factores influyen en el espacio ideal para una aplicación específica.

La Regla General

Para la mayoría de las aleaciones de soldadura fuerte comunes, la holgura ideal de la junta a la temperatura de soldadura fuerte se encuentra entre 0.001 y 0.005 pulgadas (0.025 a 0.127 mm).

Muchos técnicos experimentados consideran que una holgura de 0.0015 pulgadas (0.038 mm) proporciona la máxima resistencia de la junta para una amplia gama de aplicaciones.

Factores que Modifican el Espacio Ideal

La regla general es un punto de partida. También debe considerar los detalles específicos de sus materiales y el diseño de la junta.

Diferentes metales de aporte tienen diferentes características de flujo. Las aleaciones más fluidas pueden requerir holguras más estrechas, mientras que las aleaciones más lentas podrían necesitar un espacio ligeramente más amplio.

Fundamentalmente, debe tener en cuenta la expansión térmica. La holgura debe ser correcta a la temperatura de soldadura fuerte, no a temperatura ambiente. Al unir metales disímiles, sus diferentes tasas de expansión pueden cerrar el espacio o abrirlo demasiado durante el calentamiento.

Errores Comunes a Evitar

Comprender la teoría es el primer paso. Evitar estos errores comunes es el siguiente.

Confundir el Metal de Aporte con la Resistencia

Un error común es pensar que una capa más gruesa de metal de aporte crea una junta más fuerte. Sucede lo contrario. La resistencia de una junta soldada proviene de la interacción de película delgada entre el aporte y los metales base. Cualquier exceso de metal de aporte en un espacio amplio debilita activamente la conexión.

Olvidar la Expansión Térmica

Diseñar una junta con la holgura perfecta a temperatura ambiente es inútil si esa holgura desaparece o se vuelve excesiva a 800 °C. Siempre calcule los efectos de la expansión térmica, especialmente al unir materiales como acero con cobre o acero con carburo.

Ignorar la Geometría de la Pieza

La orientación y la longitud de la junta son importantes. Para solapes muy largos, podría ser necesaria una holgura ligeramente mayor para asegurar que la aleación pueda penetrar toda la distancia antes de solidificarse.

Tomar la Decisión Correcta para su Objetivo

Lograr la holgura correcta es una función de un diseño y preparación cuidadosos.

- Si su enfoque principal es la producción de gran volumen: Diseñe piezas para que sean auto-fijables con holguras incorporadas (por ejemplo, hombros o escalones) y utilice anillos de metal de aporte preformados para la consistencia.

- Si su enfoque principal es unir metales disímiles: Debe calcular la expansión térmica diferencial para determinar la holgura en frío correcta que resultará en la holgura en caliente ideal.

- Si su enfoque principal son reparaciones únicas o prototipos: Utilice galgas de espesores (feeler gauges) para verificar las holguras antes de calentar. Apunte a un "ajuste deslizante" ceñido entre las dos piezas.

En última instancia, dominar la holgura de la junta es el factor más importante para crear uniones soldadas fuertes, confiables y repetibles.

Tabla de Resumen:

| Problema de Holgura | Consecuencia | Calidad de la Junta Resultante |

|---|---|---|

| Demasiado Estrecho (< 0.001 pulg / 0.025 mm) | El metal de aporte no puede fluir; fundente atrapado | Unión débil o inexistente; vacíos |

| Demasiado Ancho (> 0.005 pulg / 0.127 mm) | Se pierde la acción capilar; el aporte se acumula | Unión débil con grandes vacíos |

| Óptimo (0.001-0.005 pulg / 0.025-0.127 mm) | Distribución uniforme del aporte mediante acción capilar | Unión fuerte, sin vacíos, de alta resistencia |

Logre Resultados de Soldadura Fuerte Impecables con KINTEK

¿Tiene problemas con uniones soldadas inconsistentes o fallas inesperadas? La causa raíz suele ser una holgura de junta inadecuada. En KINTEK, nos especializamos en proporcionar el equipo de laboratorio y los consumibles de alta calidad que necesita para un procesamiento térmico preciso.

Entendemos que el éxito de su laboratorio depende de resultados confiables y repetibles. Ya sea que esté trabajando en producción de gran volumen, uniendo metales disímiles o en proyectos complejos de I+D, contar con las herramientas y el conocimiento adecuados es fundamental.

Permítanos ayudarle a:

- Seleccionar los hornos y sistemas de calentamiento adecuados para un control preciso de la temperatura.

- Obtener aleaciones y fundentes de soldadura fuerte de alta pureza optimizados para sus materiales específicos.

- Acceder a soporte técnico experto para solucionar problemas de diseño de juntas y parámetros de proceso.

No permita que los problemas de holgura de la junta comprometan su trabajo. Contacte a nuestros expertos hoy mismo para una consulta y asegúrese de que sus procesos de soldadura fuerte se basen en una base de resistencia y confiabilidad.

Guía Visual

Productos relacionados

- Soporte de muestra para pruebas electroquímicas

- Celdas personalizables de electrólisis PEM para diversas aplicaciones de investigación

- Fabricante personalizado de piezas de PTFE Teflon para cilindro graduado de PTFE de 10/50/100 ml

- Mezclador de laboratorio Vortex, agitador orbital, mezclador multifuncional de rotación y oscilación

- Electrodo Auxiliar de Platino para Uso en Laboratorio

La gente también pregunta

- ¿Para qué se utiliza un horno de vacío? Desbloquee el tratamiento térmico de alta pureza para materiales superiores

- ¿Cómo se realiza el proceso de recocido? Domine el tratamiento térmico para materiales más blandos y resistentes

- ¿Cuál es el punto de fusión de un horno de arco? Comprendiendo su calor extremo para la fusión de metales

- ¿Cómo funciona un horno de tratamiento térmico al vacío? Consiga piezas metálicas impecables y sin óxido

- ¿Cuáles son las ventajas del horno de arco eléctrico? Un camino flexible y rentable hacia la siderurgia moderna

- ¿Qué es un horno de lote? Una guía para el procesamiento térmico flexible y de alta precisión

- ¿Cómo se transmite el calor en el vacío? Dominando la radiación térmica para la pureza y la precisión

- ¿Qué condiciones ambientales proporciona un horno de tubo de carbono al vacío? Optimizar el Sinterizado de Cerámica YAG