El procedimiento post-experimento adecuado es un proceso de cuatro pasos: desconectar el soporte de forma segura, retirar cuidadosamente la muestra, limpiar y secar a fondo los componentes, y almacenar el soporte en un ambiente controlado. Esta rutina disciplinada no se trata solo de mantenimiento; es un paso crítico para garantizar la integridad de su equipo y la validez de sus futuros resultados experimentales.

El principio fundamental del cuidado del portaelectrodos es tratarlo como un instrumento de precisión, no como una simple pinza. Proteger sus componentes sensibles, particularmente la cabeza del clip no sumergible y sus uniones soldadas, es primordial para prevenir la corrosión, la contaminación cruzada y la falla prematura.

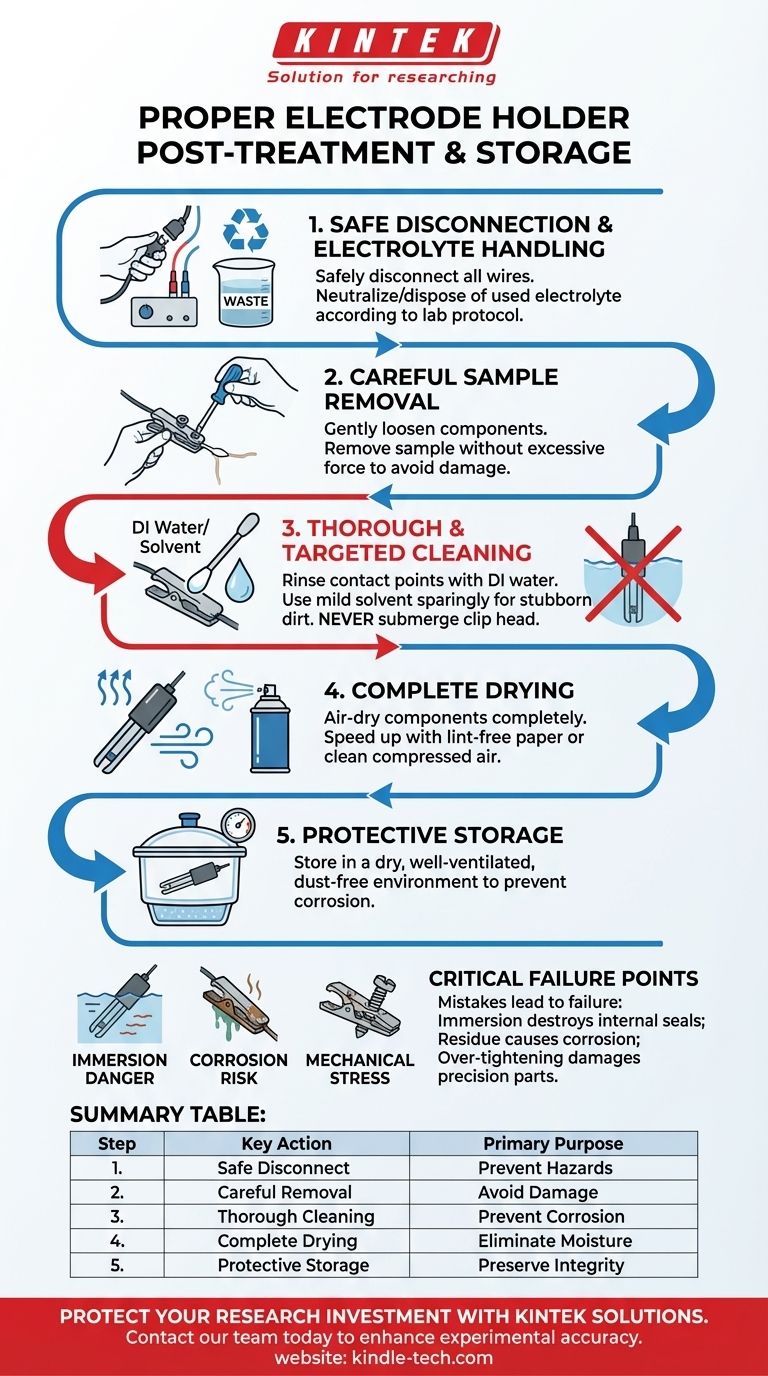

El Protocolo Post-Experimento Paso a Paso

Seguir un procedimiento consistente después de cada experimento es la mejor manera de preservar la función de su portaelectrodos y extender su vida útil. Cada paso está diseñado para mitigar un riesgo específico.

Paso 1: Desconexión Segura y Manejo de Electrolitos

Antes de manipular el soporte, desconecte siempre todos los cables de conexión de su instrumentación. Esto evita cualquier riesgo de cortocircuitos eléctricos o daños a su equipo.

El electrolito usado debe manejarse de acuerdo con sus propiedades químicas. Aborde la neutralización, el reciclaje o la eliminación adecuada de residuos inmediatamente para mantener un entorno de laboratorio seguro.

Paso 2: Retirada Cuidadosa de la Muestra

Afloje suavemente los componentes de sujeción, como los tornillos, y retire cuidadosamente su muestra de prueba del clip.

Evite usar fuerza excesiva, lo que puede dañar los delicados clips del soporte o rayar la superficie de su muestra, comprometiéndola para cualquier análisis posterior.

Paso 3: Limpieza Profunda y Dirigida

Limpie el portaelectrodos y la muestra por separado. Los puntos de contacto del soporte (los clips conductores) son el foco principal.

Enjuague estas áreas de contacto con agua desionizada (DI) para eliminar el electrolito residual. Este es el primer paso más seguro para la mayoría de los soportes.

Para contaminantes persistentes, se puede usar un solvente suave como etanol o acetona con moderación, aplicado con un hisopo en lugar de por inmersión.

Fundamentalmente, nunca sumerja la cabeza del clip ni la parte superior del cuerpo del portaelectrodos. Estas secciones contienen puntos de soldadura sellados con adhesivo, que pueden ser destruidos por solventes o inmersión prolongada, lo que lleva a la corrosión interna y la contaminación de la solución.

Paso 4: Secado Completo

Después de la limpieza, seque completamente todos los componentes. Puede dejarlos secar al aire en un espacio limpio.

Para acelerar el proceso y asegurar que no quede humedad, seque suavemente los componentes con papel de filtro limpio y sin pelusa o use un chorro de aire comprimido limpio.

Paso 5: Almacenamiento Protector

Guarde el portaelectrodos completamente seco en un ambiente seco, bien ventilado y libre de polvo, como un desecador o una caja de almacenamiento dedicada.

El almacenamiento adecuado previene la corrosión de acción lenta por la humedad ambiental y protege las delicadas partes mecánicas de daños físicos entre usos.

Comprendiendo los Puntos Críticos de Falla

Los errores en el manejo post-experimento son una causa principal de fallas del equipo y datos poco confiables. Comprender estos escollos es clave para evitarlos.

El Peligro de la Inmersión

El error más común es sumergir toda la cabeza del portaelectrodos en líquido de limpieza o en el propio electrolito.

El mecanismo del clip no está diseñado para ser impermeable. La inmersión permite que el líquido se filtre en el cableado interno y las uniones soldadas, causando corrosión oculta y eventual falla de la señal. También disuelve el adhesivo protector, lo que puede contaminar su electrolito en futuros experimentos.

El Riesgo de Corrosión y Contaminación

Cualquier electrolito residual que quede en los clips, tornillos o cuerpo del soporte corroerá lentamente el metal. Esto no solo daña el soporte, sino que también introduce iones metálicos que pueden contaminar su próximo experimento.

Asimismo, no eliminar completamente los residuos de la muestra de prueba anterior crea una fuente de contaminación cruzada, invalidando su próximo conjunto de resultados.

El Impacto del Estrés Mecánico

Los clips y tornillos de un portaelectrodos son piezas de precisión. Apretar demasiado los tornillos puede dañar las roscas o el clip, lo que lleva a una conexión eléctrica deficiente o a la incapacidad de sujetar una muestra de forma segura.

Manipule siempre el soporte con cuidado e inspeccione sus partes mecánicas en busca de desgaste como parte de su rutina de limpieza previa y posterior al uso.

Aplicando Esto a Su Trabajo

Su enfoque específico determinará qué aspecto de este procedimiento es más crítico para usted.

- Si su enfoque principal es la precisión y reproducibilidad experimental: Su prioridad es una limpieza meticulosa para eliminar cualquier posibilidad de contaminación cruzada entre experimentos.

- Si su enfoque principal es la longevidad del equipo: Su prioridad es prevenir la corrosión asegurándose de que el soporte siempre se limpie, seque y almacene correctamente, prestando especial atención a nunca sumergir la cabeza del clip.

- Si su enfoque principal es la seguridad en el laboratorio: Su prioridad comienza con el manejo seguro y la eliminación adecuada del electrolito usado antes de proceder con la limpieza del equipo.

Los hábitos disciplinados post-experimento son la base de una investigación científica confiable y reproducible.

Tabla Resumen:

| Paso | Acción Clave | Propósito Principal |

|---|---|---|

| 1 | Desconexión Segura y Manejo de Electrolitos | Prevenir riesgos eléctricos y garantizar la seguridad del laboratorio |

| 2 | Retirada Cuidadosa de la Muestra | Evitar dañar clips delicados y superficies de muestras |

| 3 | Limpieza Profunda (Agua DI/Solvente) | Eliminar residuos de electrolitos para prevenir corrosión y contaminación cruzada |

| 4 | Secado Completo (Aire/Papel de Filtro) | Eliminar la humedad que causa corrosión interna |

| 5 | Almacenamiento Protector (Seco, Libre de Polvo) | Preservar la integridad mecánica y eléctrica entre usos |

Proteja su inversión en investigación y garantice la integridad de los datos con equipos de precisión de KINTEK.

El mantenimiento adecuado del portaelectrodos es esencial para obtener resultados confiables y una larga vida útil del equipo. KINTEK se especializa en equipos y consumibles de laboratorio de alta calidad diseñados para la durabilidad y el rendimiento. Nuestros expertos pueden ayudarle a seleccionar las herramientas adecuadas y establecer las mejores prácticas para las necesidades específicas de su laboratorio.

Contacte a nuestro equipo hoy para discutir cómo las soluciones de KINTEK pueden mejorar su precisión experimental y extender la vida útil de su equipo de laboratorio crítico.

Guía Visual

Productos relacionados

- Soporte de muestra para pruebas electroquímicas

- Electrodo de disco de platino giratorio para aplicaciones electroquímicas

- Electrodo de Referencia Calomel Plata Cloruro Mercurio Sulfato para Uso en Laboratorio

- Electrodo Electrolítico de Grafito en Disco y Varilla de Grafito

- Electrodo de Disco de Oro

La gente también pregunta

- ¿Qué es una celda plana para pruebas de corrosión? Logre un análisis no destructivo e in situ

- ¿Cómo se debe limpiar un portaelectrodos como parte del mantenimiento regular? Garantizar mediciones electroquímicas fiables

- ¿Qué materiales se utilizan típicamente para los componentes de un portaelectrodos? Seleccione los materiales adecuados para obtener resultados precisos

- ¿Cómo se puede instalar equipo auxiliar en el soporte de electrodos de PTFE? Garantizar una configuración estable y sin interferencias

- ¿Cuáles son los factores que afectan el tamaño de la muestra? Optimice el poder y la precisión de su estudio