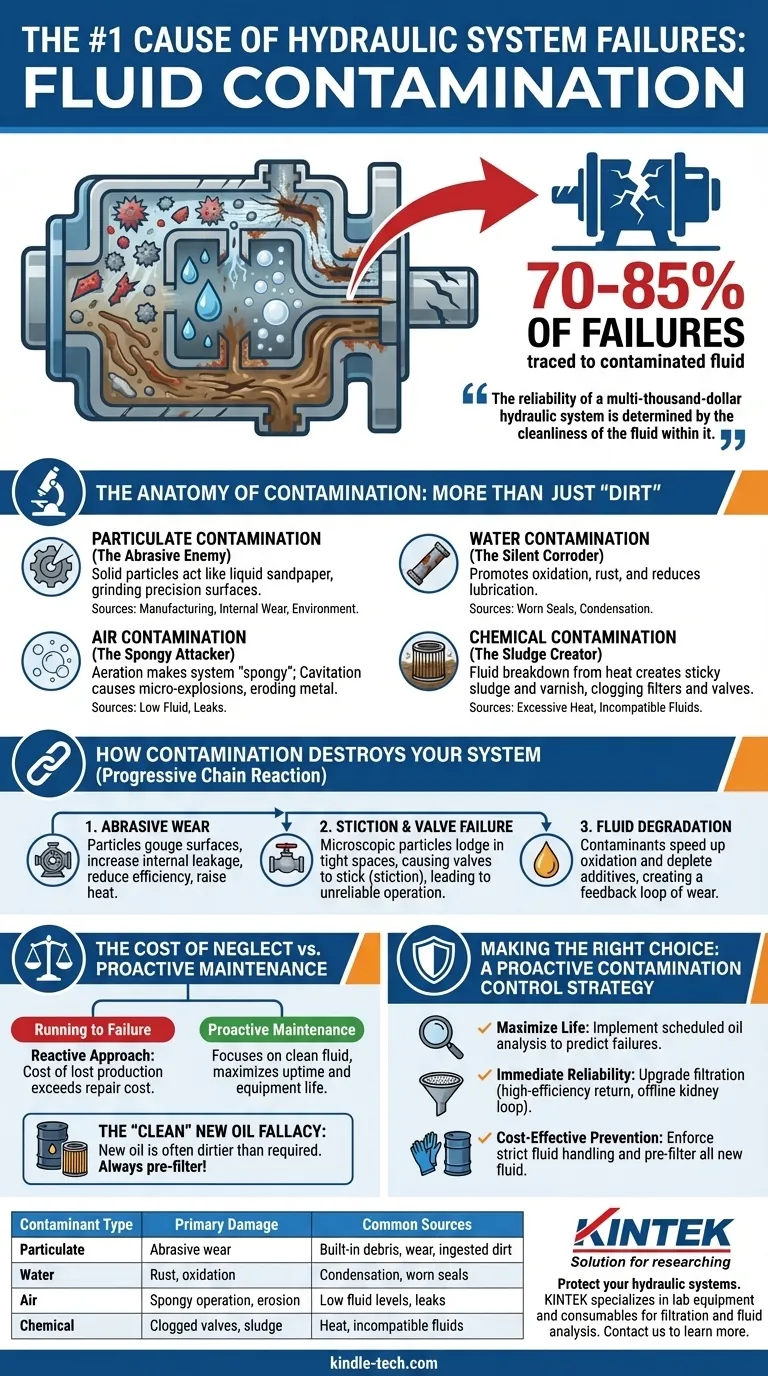

Con diferencia, la causa más significativa de las fallas en los sistemas hidráulicos es la contaminación del fluido. Los estudios de la industria demuestran consistentemente que entre el 70 % y el 85 % de todas las averías de componentes hidráulicos se pueden rastrear directamente hasta el fluido contaminado. Este único problema es más destructivo que la alta presión, la alta temperatura o la fatiga mecánica.

La fiabilidad de un sistema hidráulico de miles de dólares está determinada por la limpieza del fluido que contiene. Centrarse en prevenir y eliminar la contaminación es la estrategia más eficaz para prolongar la vida útil de los componentes y garantizar el tiempo de actividad operativo.

La anatomía de la contaminación: más que solo "suciedad"

Cuando hablamos de contaminación, no nos referimos solo a la suciedad visible. Los contaminantes más dañinos son a menudo partículas microscópicas, junto con agua, aire e impurezas químicas que degradan el sistema desde adentro hacia afuera.

Contaminación por partículas: el enemigo abrasivo

Las partículas sólidas son el tipo de contaminante más común y destructivo. Se originan en fuentes incorporadas durante la fabricación, se generan internamente por el desgaste de los componentes o son ingeridas del entorno circundante.

Estas partículas actúan como un papel de lija líquido, desgastando las superficies de precisión mecanizadas y de tolerancias ajustadas dentro de bombas, motores y válvulas.

Contaminación por agua: el corrosivo silencioso

El agua puede entrar en un sistema a través de sellos desgastados, tapas de respiración del depósito o condensación por cambios de temperatura. Existe en tres formas: disuelta, emulsionada (lo que le da al aceite un aspecto lechoso) y agua libre.

Incluso en pequeñas cantidades, el agua promueve la oxidación del fluido, agota los aditivos críticos, causa óxido y reduce las propiedades lubricantes del fluido.

Contaminación por aire: el atacante esponjoso

El aire puede estar arrastrado (aireación) o existir como burbujas de vapor (cavitación). La aireación a menudo resulta de niveles bajos de fluido o fugas en el lado de succión de la bomba, lo que hace que el sistema se sienta "esponjoso" y sin respuesta.

La cavitación es más destructiva, ocurre cuando la presión cae por debajo de la presión de vapor del fluido, creando burbujas que implosionan violentamente al ser re-presurizadas. Estas microexplosiones erosionan las superficies metálicas y causan daños significativos a las bombas.

Contaminación química: el creador de lodos

Esto ocurre cuando el propio fluido hidráulico se descompone debido al calor excesivo (degradación térmica) o cuando se mezclan fluidos incompatibles. Esta descomposición crea lodo y barniz.

Estos depósitos pegajosos recubren las superficies internas, obstruyen pequeños orificios en las válvulas y bloquean los filtros, lo que provoca un rendimiento lento y la privación de componentes.

Cómo la contaminación destruye su sistema

El daño causado por la contaminación no es un evento único, sino una reacción en cadena progresiva de desgaste que finalmente conduce a una falla catastrófica.

Desgaste abrasivo en bombas y motores

Las partículas atrapadas entre las piezas móviles, como los pistones y el cuerpo de una bomba de pistones, rayan y marcan las superficies metálicas. Este rayado crea vías de fuga internas.

A medida que aumenta la fuga interna, la eficiencia del sistema disminuye, aumenta la generación de calor y la bomba debe trabajar más para lograr el mismo rendimiento, acelerando su propia destrucción.

Adherencia y falla en las válvulas de control

Los sistemas hidráulicos modernos dependen de válvulas proporcionales y servo con espacios medidos en micras. Las partículas más pequeñas de lo que el ojo humano puede ver pueden alojarse fácilmente en estos espacios reducidos.

Esto hace que el carrete de la válvula se atasque (un fenómeno llamado "adherencia"), lo que provoca un funcionamiento de la máquina errático, poco fiable e inseguro.

Degradación del fluido hidráulico

Los contaminantes actúan como catalizadores, acelerando el envejecimiento del aceite hidráulico. El agua y las partículas metálicas aceleran la oxidación, agotando los aditivos que protegen contra el desgaste, el óxido y la formación de espuma.

Una vez que el fluido se degrada, ya no puede lubricar ni proteger los componentes de manera efectiva, creando un bucle de retroalimentación de mayor desgaste y generación de partículas.

Comprender las compensaciones: el costo de la negligencia

Una estrategia proactiva de control de la contaminación requiere inversión, pero es insignificante en comparación con el costo del tiempo de inactividad no planificado y el reemplazo de componentes.

"Funcionar hasta el fallo" frente a mantenimiento proactivo

Un enfoque reactivo (cambiar filtros solo cuando están obstruidos o reemplazar componentes cuando fallan) es la forma más costosa de gestionar un sistema hidráulico. El costo de la producción perdida durante el tiempo de inactividad no planificado casi siempre excede el costo de la reparación en sí.

El mantenimiento proactivo, centrado en mantener el fluido limpio, es una estrategia mucho más rentable que maximiza el tiempo de actividad y la vida útil del equipo.

La falacia del aceite nuevo "limpio"

Un error común y costoso es suponer que el aceite hidráulico nuevo de un bidón o contenedor es lo suficientemente limpio para su uso. En realidad, el aceite nuevo a menudo está más sucio que el nivel permitido para sistemas hidráulicos de alta precisión.

Todo fluido nuevo debe filtrarse antes de agregarlo a una máquina, un proceso conocido como prefiltrado o "bucle de riñón", para cumplir con el objetivo de limpieza establecido por el fabricante del componente.

Tomar la decisión correcta: una estrategia proactiva de control de la contaminación

Construir una defensa contra la contaminación implica un enfoque de múltiples capas centrado en la exclusión (evitar que entre) y la eliminación (sacar lo que entra).

- Si su enfoque principal es maximizar la vida útil del equipo: Implemente un programa programado de análisis de aceite para rastrear la salud del fluido, los metales de desgaste y los niveles de contaminación, lo que le permitirá predecir fallas antes de que ocurran.

- Si su enfoque principal es la fiabilidad inmediata: Mejore la filtración de su sistema, centrándose en filtros de línea de retorno de alta eficiencia y considerando un sistema fuera de línea (bucle de riñón) para equipos críticos.

- Si su enfoque principal es la prevención rentable: Aplique procedimientos estrictos de manipulación y almacenamiento de fluidos, asegurando que todo el fluido nuevo se filtre antes de entrar en un sistema y que todos los depósitos estén sellados correctamente.

En última instancia, tratar su fluido hidráulico como un componente crítico, no solo como un consumible, es la clave para un sistema fiable y duradero.

Tabla de resumen:

| Tipo de contaminante | Daño principal | Fuentes comunes |

|---|---|---|

| Partículas (Sólidas) | Desgaste abrasivo en bombas, motores y válvulas | Escombros incorporados, desgaste interno, suciedad ingerida |

| Agua | Óxido, oxidación, agotamiento de aditivos | Condensación, sellos desgastados, respiraderos del depósito |

| Aire (Aireación/Cavitación) | Funcionamiento esponjoso, erosión del metal | Niveles bajos de fluido, fugas en el lado de succión |

| Químico (Lodo/Barniz) | Válvulas obstruidas, filtros bloqueados | Descomposición del fluido por calor, fluidos incompatibles |

Proteja sus sistemas hidráulicos de costosas fallas por contaminación. KINTEK se especializa en equipos de laboratorio y consumibles, incluidos sistemas de filtración y herramientas de análisis de fluidos que ayudan a los laboratorios y a las instalaciones industriales a mantener la limpieza del fluido hidráulico. Nuestras soluciones apoyan estrategias de mantenimiento proactivo para extender la vida útil del equipo y garantizar el tiempo de actividad operativo. Contáctenos hoy para saber cómo podemos ayudarle a implementar un programa de control de contaminación fiable adaptado a las necesidades de su laboratorio.

Guía Visual

Productos relacionados

- Prensa manual de calor

- Manual de Laboratorio Prensa Hidráulica de Pellets para Uso en Laboratorio

- Prensa Hidráulica de Laboratorio Prensa para Pellets para Baterías de Botón

- Prensa Hidráulica de Laboratorio para Pellets para Aplicaciones de Laboratorio XRF KBR FTIR

- Máquina de prensa hidráulica con placas calefactoras de 24T, 30T, 60T para prensa en caliente de laboratorio

La gente también pregunta

- ¿Cuál es la función de una prensa hidráulica de laboratorio en la preparación de alúmina? Optimizar la transferencia de calor y la estabilidad de la muestra

- ¿Las prensas hidráulicas usan electricidad? Impulsando la fuerza industrial con motores eléctricos

- ¿Para qué se utiliza una prensa de broches? Logre una instalación profesional de sujetadores en todo momento

- ¿Cómo contribuye una prensa hidráulica de sobremesa a la preparación de muestras para las pruebas de espectros de acción de BixIn2-xO3?

- ¿Cuáles son los diferentes tipos de procesos de forja en la industria automotriz? Elija el método adecuado para sus piezas

- ¿Qué papel juega una prensa hidráulica de laboratorio en las pruebas triboeléctricas? Logre una preparación de muestras de aleación de precisión

- ¿Qué es un gato hidráulico? La física simple de levantar cargas pesadas

- ¿Cómo contribuye una prensa hidráulica de laboratorio a la formación de cuerpos en verde de Ni-Al2O3-TiO2? Guía experta