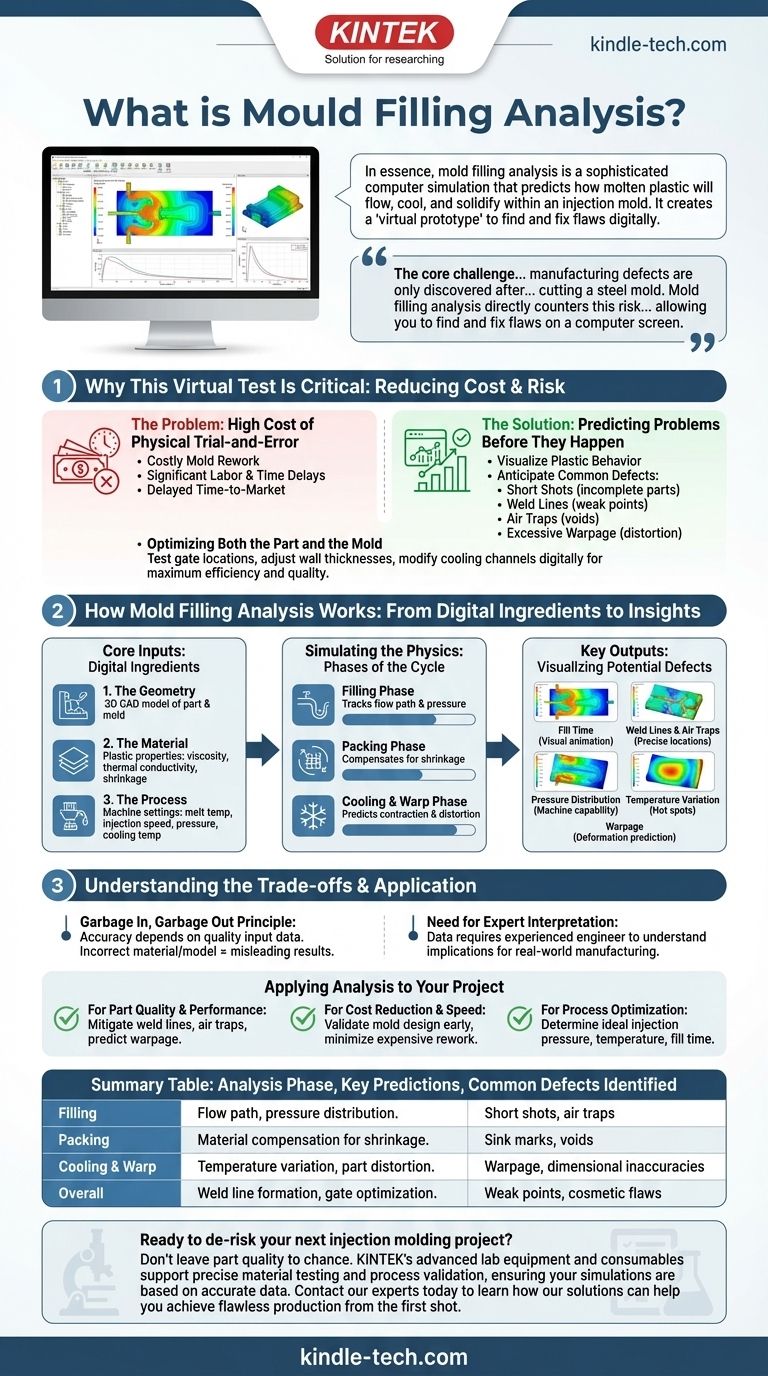

En esencia, el análisis de llenado de molde es una sofisticada simulación por computadora que predice cómo fluirá, se enfriará y solidificará el plástico fundido dentro de un molde de inyección. Utiliza un modelo digital de la pieza y el molde para analizar todo el proceso de fabricación, identificando problemas potenciales antes de que se cree cualquier utillaje físico.

El desafío central en el moldeo por inyección es que los defectos de fabricación solo se descubren después de haber invertido una cantidad significativa de tiempo y dinero en cortar un molde de acero. El análisis de llenado de molde contrarresta directamente este riesgo creando un "prototipo virtual", lo que le permite encontrar y solucionar fallos en la pantalla de una computadora, no en la planta de producción.

Por qué esta prueba virtual es crítica

Durante décadas, el diseño de moldes dependió en gran medida de la experiencia y las pruebas y errores físicos. El análisis de llenado de molde, un tipo de Ingeniería Asistida por Computadora (CAE), ha cambiado esto fundamentalmente al introducir el poder predictivo en el proceso.

El problema: El alto costo de las pruebas y errores físicos

Un molde de acero de calidad de producción es un gasto de capital importante, que a menudo cuesta decenas o incluso cientos de miles de dólares. Descubrir un defecto de diseño —como una pieza que no se llena por completo o se deforma después del enfriamiento— durante las pruebas iniciales conduce a retrabajos costosos y que consumen mucho tiempo en el molde.

Cada ciclo de modificación añade semanas o meses al cronograma del proyecto e incurre en importantes costos de mano de obra y mecanizado, retrasando el tiempo de comercialización de su producto.

La solución: Predecir problemas antes de que ocurran

Al simular el proceso, puede visualizar exactamente cómo se comportará el plástico. Esto permite a los ingenieros anticipar una amplia gama de defectos de fabricación comunes.

El análisis puede predecir con precisión problemas como tiros cortos (piezas incompletas), líneas de soldadura (puntos débiles donde se encuentran los flujos de plástico), trampas de aire (imperfecciones estéticas o huecos) y deformación excesiva (distorsión de la pieza).

Optimización tanto de la pieza como del molde

Más allá de solo encontrar fallos, la simulación permite una optimización proactiva. Los diseñadores pueden probar diferentes ubicaciones de compuertas, ajustar los espesores de pared o modificar los diseños de los canales de refrigeración digitalmente.

Esto asegura que el diseño final de la pieza sea robusto y que el molde esté diseñado para la máxima eficiencia y calidad desde el primer disparo.

Cómo funciona el análisis de llenado de molde

El análisis no es un simple botón. Es una simulación compleja que depende de entradas precisas para producir resultados predictivos y significativos.

Las entradas principales: Ingredientes digitales

La simulación requiere tres piezas clave de información:

- La Geometría: Un modelo CAD 3D de la pieza de plástico y el sistema de alimentación del molde (canales y compuertas).

- El Material: Las propiedades del plástico específico, como la viscosidad, la conductividad térmica y las tasas de contracción, se extraen de una base de datos completa.

- El Proceso: La configuración de la máquina prevista, incluida la temperatura de fusión, la velocidad de inyección, la presión de empaquetado y la temperatura del refrigerante del molde.

Simulación de la física: Llenado, empaquetado y enfriamiento

El software utiliza estas entradas para resolver complejas ecuaciones de dinámica de fluidos y transferencia de calor. Simula las fases clave del ciclo de moldeo por inyección.

Primero es la fase de llenado, donde rastrea la trayectoria del flujo y la presión del plástico. A esto le sigue la fase de empaquetado, donde se fuerza material adicional para compensar la contracción, y finalmente la fase de enfriamiento y deformación, que predice cómo se contraerá y distorsionará la pieza a medida que se solidifica.

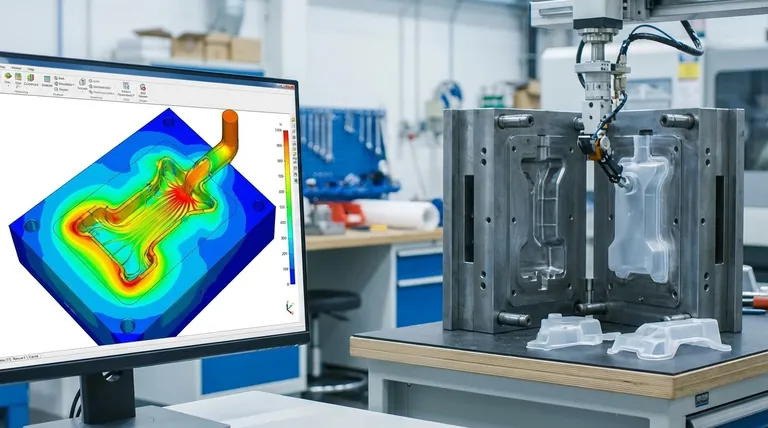

Los resultados clave: Visualización de defectos potenciales

Los resultados se presentan como gráficos intuitivos codificados por colores superpuestos en el modelo 3D. Un analista puede ver fácilmente:

- Tiempo de llenado: Una animación visual de cómo se llena la cavidad.

- Líneas de soldadura y trampas de aire: Ubicaciones precisas donde se formarán estos defectos.

- Distribución de presión: Asegura que la máquina sea capaz de fabricar la pieza.

- Variación de temperatura: Identifica puntos calientes que pueden causar hundimientos o deformaciones.

- Deformación: Una predicción de cómo se distorsionará la pieza final con respecto a su forma prevista.

Comprensión de las compensaciones

Aunque es increíblemente potente, el análisis de llenado de molde es una herramienta que requiere una aplicación e interpretación adecuadas para ser efectiva.

El principio de "Datos basura, resultados basura"

La precisión de la simulación depende totalmente de la calidad de los datos de entrada. Usar un grado de material incorrecto o un modelo demasiado simplificado producirá resultados engañosos o completamente erróneos.

La necesidad de interpretación experta

El software produce datos, pero se requiere un ingeniero o analista experimentado para interpretar esos datos correctamente. Comprender lo que implica un resultado para la fabricación en el mundo real es una habilidad que separa un análisis útil de un simple informe.

El costo inicial frente a los ahorros a largo plazo

Ejecutar una simulación añade un costo inicial y tiempo a la fase de diseño. Sin embargo, esta inversión es casi siempre menor en comparación con el inmenso costo y retraso de incluso una sola ronda de retrabajo del molde. Es un caso clásico de medir dos veces para cortar una vez.

Aplicar el análisis a su proyecto

Utilice el análisis de llenado de molde como una herramienta estratégica para reducir el riesgo de su proyecto y lograr objetivos específicos.

- Si su enfoque principal es la calidad y el rendimiento de la pieza: Utilice el análisis para identificar y mitigar las líneas de soldadura, las trampas de aire y predecir la deformación final de la pieza para garantizar la precisión dimensional.

- Si su enfoque principal es la reducción de costos y la velocidad de comercialización: Utilice el análisis para validar el diseño de su molde temprano, asegurando que la primera prueba física sea exitosa y minimizando el costoso retrabajo.

- Si su enfoque principal es la optimización del proceso: Utilice el análisis para determinar la presión de inyección ideal, la temperatura del molde y el tiempo de llenado antes de que se produzca la primera pieza.

En última instancia, el análisis de llenado de molde transforma el moldeo por inyección de un arte reactivo a una ciencia predictiva.

Tabla de resumen:

| Fase de análisis | Predicciones clave | Defectos comunes identificados |

|---|---|---|

| Llenado | Trayectoria del flujo, distribución de la presión | Tiros cortos, trampas de aire |

| Empaquetado | Compensación de material por contracción | Marcas de hundimiento, huecos |

| Enfriamiento y deformación | Variación de temperatura, distorsión de la pieza | Deformación, imprecisiones dimensionales |

| General | Formación de líneas de soldadura, optimización de compuertas | Puntos débiles, defectos estéticos |

¿Listo para reducir el riesgo de su próximo proyecto de moldeo por inyección?

No deje la calidad de la pieza al azar. El equipo de laboratorio avanzado y los consumibles de KINTEK admiten pruebas precisas de materiales y validación de procesos, asegurando que sus simulaciones se basen en datos precisos.

Contacte a nuestros expertos hoy mismo para saber cómo nuestras soluciones pueden ayudarle a lograr una producción impecable desde el primer disparo.

Guía Visual

Productos relacionados

- Moldes de Prensado Isostático para Laboratorio

- Molde de Prensa Infrarroja de Laboratorio

- Soportes personalizados de PTFE para obleas para laboratorios y procesamiento de semiconductores

- Instrumento de tamizado electromagnético tridimensional

- Autoclave de vapor horizontal de alta presión de laboratorio para uso en laboratorio

La gente también pregunta

- ¿Cuáles son las ventajas de un molde de tres placas? Logre una compuerta y una calidad de pieza superiores

- ¿Cuál es la función principal de los moldes de grafito de alta pureza en el prensado en caliente al vacío? Mejore la fabricación de sus compuestos

- ¿Qué hace un fabricante de moldes? El ingeniero de precisión detrás de la producción en masa

- ¿Cómo usar un molde de presión? Domina el arte de crear formas cerámicas consistentes

- ¿Qué funciones cumple un molde de grafito durante el prensado en caliente al vacío? Optimización del Sinterizado de Material a Granel Mo2Ga2C

- ¿Cuál es la parte central del molde? Dando forma a las características internas de sus componentes

- ¿Cuál es el papel de los moldes de grafito en el sinterizado por prensado en caliente al vacío? Optimizar la unión de compuestos Ti/Al2O3

- ¿Qué es el mantenimiento de moldes? Una estrategia proactiva para maximizar la vida útil y la calidad de las herramientas