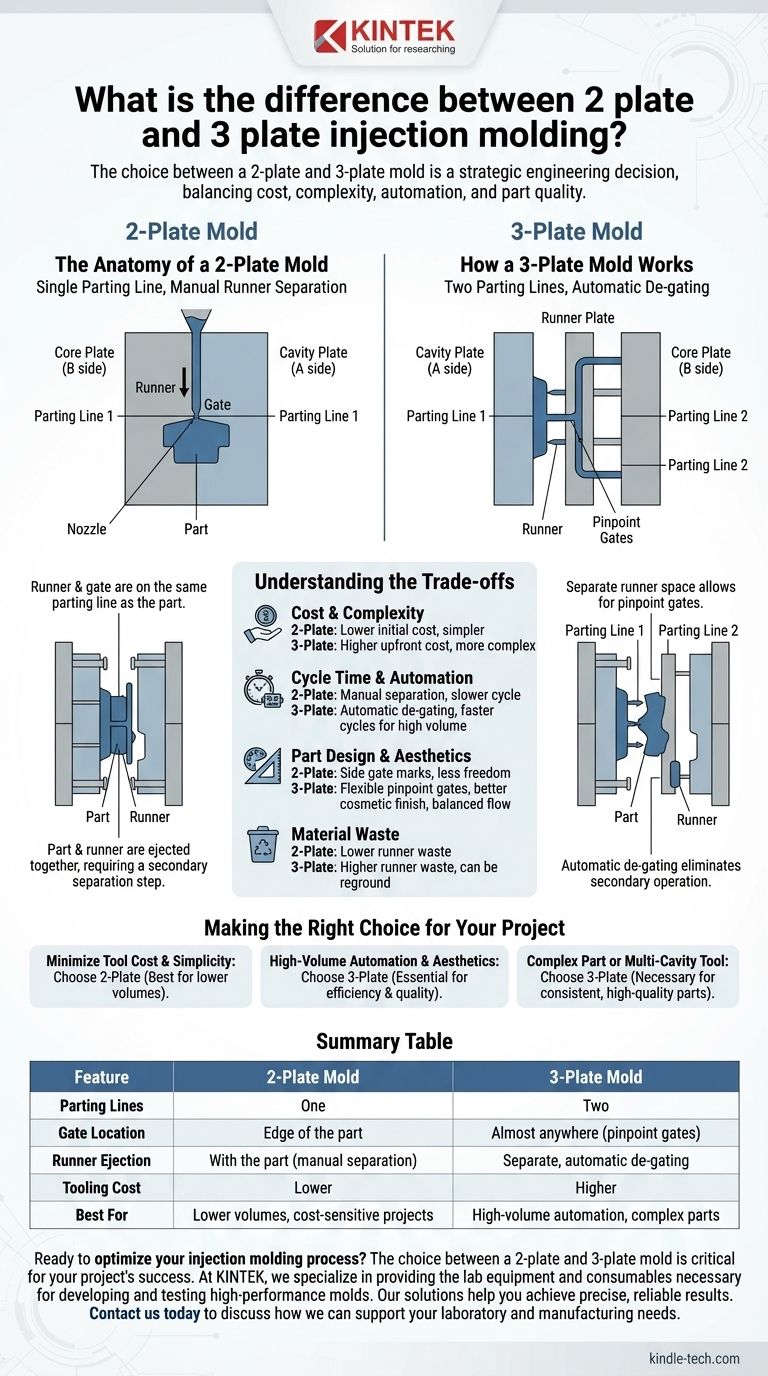

La diferencia fundamental entre un molde de inyección de 2 placas y uno de 3 placas radica en su construcción, lo que dicta directamente cómo se entrega el plástico fundido a la pieza y cómo se gestiona el material de desecho (el bebedero). Un molde de 2 placas tiene una única línea de partición y expulsa la pieza y el bebedero juntos, típicamente con la entrada en el borde de la pieza. Un molde de 3 placas utiliza dos líneas de partición, lo que permite ubicaciones de entrada más flexibles y la separación automática del bebedero de la pieza durante la expulsión.

La elección entre un molde de 2 placas y uno de 3 placas es una decisión estratégica de ingeniería. Equilibra la simplicidad y el menor costo de un diseño de 2 placas con la automatización superior, la flexibilidad de diseño y el acabado estético que ofrece una herramienta de 3 placas más compleja.

La anatomía de un molde de 2 placas

Un molde de 2 placas es el tipo de molde de inyección más común y sencillo. Su diseño se basa en dos mitades principales que se unen.

Una única línea de partición

Todo el molde se abre a lo largo de un único plano, conocido como la línea de partición. Este diseño consta de una placa de cavidad (el lado "A") y una placa de núcleo (el lado "B").

Sistema de bebedero y entrada

En este diseño, el bebedero (el canal que transporta el plástico desde la boquilla de la máquina) y la entrada (la abertura hacia la pieza) se encuentran en la misma línea de partición que la propia pieza. Esto significa que el sistema de bebedero está físicamente unido a la pieza moldeada al ser expulsada.

El proceso de expulsión

Cuando el molde se abre, la pieza y el bebedero adjunto son empujados juntos por los pasadores eyectores. Esto requiere una operación secundaria, manual o robótica, para separar la pieza terminada del desecho del bebedero.

Cómo funciona un molde de 3 placas

Un molde de 3 placas introduce un mayor nivel de complejidad para resolver las limitaciones del diseño de 2 placas, particularmente en lo que respecta a la entrada y la automatización.

Dos líneas de partición

Como su nombre indica, este molde se construye con tres placas principales, creando dos líneas de partición distintas. Este diseño añade una "placa de bebedero" entre la placa de sujeción superior y la placa de cavidad, creando un espacio separado solo para el sistema de bebedero.

Flexibilidad avanzada de entrada

La ventaja clave de la segunda línea de partición es que separa el bebedero de la geometría de la pieza. Esto permite el uso de entradas de punto, que pueden colocarse casi en cualquier lugar de la superficie de la pieza, no solo en su borde. Esto es fundamental para lograr un flujo de plástico equilibrado en formas complejas o múltiples cavidades.

Desbarbado automático

Durante la secuencia de apertura del molde, la primera línea de partición se abre para romper las pequeñas entradas de punto de la pieza. La segunda línea de partición se abre entonces para expulsar la pieza terminada, mientras que el bebedero se expulsa por separado. Este desbarbado automático elimina la necesidad de un paso de separación secundario, lo que permite ciclos de producción más rápidos y automatizados.

Comprendiendo las compensaciones

Elegir el tipo de molde correcto requiere una comprensión clara de los compromisos entre costo, rendimiento y libertad de diseño.

Costo y complejidad

Un molde de 2 placas es más sencillo de diseñar, fabricar y mantener, lo que resulta en un menor costo inicial de herramientas. Un molde de 3 placas es significativamente más complejo, requiere un mecanizado de mayor precisión y tiene un costo inicial más alto.

Tiempo de ciclo y automatización

Para la producción de alto volumen, el molde de 3 placas suele ser superior. Su capacidad de desbarbado automático reduce el tiempo de ciclo y los costos de mano de obra al eliminar el paso de separación posterior al moldeo.

Diseño de la pieza y estética

Los moldes de 3 placas ofrecen una libertad de diseño mucho mayor. La entrada en el centro de una pieza proporciona un mejor acabado estético y puede resolver problemas de llenado, mientras que las entradas laterales de un molde de 2 placas siempre dejarán una marca visible en el borde de la pieza.

Desperdicio de material

Debido a su sistema de bebederos más intrincado, los moldes de 3 placas a menudo generan más desecho de plástico por ciclo. Aunque este material a menudo puede ser reprocesado y reutilizado, es un factor importante en el cálculo del costo del material.

Tomando la decisión correcta para su proyecto

Seleccionar el molde apropiado no se trata de cuál es "mejor", sino de cuál es el adecuado para su aplicación y objetivos específicos.

- Si su enfoque principal es minimizar el costo inicial de la herramienta y la simplicidad de la pieza: Un molde de 2 placas es la solución más directa y económica, especialmente para volúmenes de producción más bajos.

- Si su enfoque principal es la automatización de alto volumen y la estética óptima de la pieza: El desbarbado automático y la ubicación flexible de la entrada de punto de un molde de 3 placas son esenciales para la eficiencia y la calidad.

- Si está diseñando una pieza compleja o una herramienta de múltiples cavidades: El llenado equilibrado y las marcas de entrada ocultas que proporciona un molde de 3 placas suelen ser necesarios para lograr piezas consistentes y de alta calidad.

Comprender estas diferencias fundamentales le permite seleccionar la herramienta adecuada que se alinee perfectamente con el diseño de su pieza, el volumen de producción y el presupuesto.

Tabla resumen:

| Característica | Molde de 2 placas | Molde de 3 placas |

|---|---|---|

| Líneas de partición | Una | Dos |

| Ubicación de la entrada | Borde de la pieza | Casi en cualquier lugar (entradas de punto) |

| Expulsión del bebedero | Con la pieza (separación manual) | Separada, desbarbado automático |

| Costo de herramientas | Menor | Mayor |

| Mejor para | Volúmenes bajos, proyectos sensibles al costo | Automatización de alto volumen, piezas complejas |

¿Listo para optimizar su proceso de moldeo por inyección? La elección entre un molde de 2 placas y uno de 3 placas es fundamental para el éxito de su proyecto, ya que afecta el costo, la eficiencia y la calidad de la pieza. En KINTEK, nos especializamos en proporcionar el equipo de laboratorio y los consumibles necesarios para desarrollar y probar moldes de alto rendimiento. Nuestras soluciones le ayudan a lograr resultados precisos y fiables. Contáctenos hoy mismo (#ContactForm) para discutir cómo podemos apoyar las necesidades de su laboratorio y fabricación con el equipo adecuado para su aplicación específica.

Guía Visual

Productos relacionados

- Molde de Prensado de Polígonos para Laboratorio

- Molde de Prensado de Forma Especial para Laboratorio

- Molde especial para prensa de calor para uso en laboratorio

- Moldes de Prensado Isostático para Laboratorio

- Molde de Prensado Cilíndrico con Escala para Laboratorio

La gente también pregunta

- ¿Qué es un molde en diseño? La clave para la producción en masa de su producto físico

- ¿Cuál es la función de los moldes de grafito de alta temperatura? Mejora la precisión en la producción de compuestos laminados de metal

- ¿Qué es un molde en la fundición de metales? La herramienta esencial para dar forma al metal fundido

- ¿Cuáles son las ventajas de un molde de tres placas? Logre una flexibilidad de compuerta y automatización superiores

- ¿Qué funciones desempeñan los moldes de grafito de alta pureza durante el sinterizado TLP de alúmina similar al nácar? Guía de triple acción

- ¿Cuáles son las funciones clave de los moldes de grafito en el sinterizado por prensado en caliente? Mejora la densidad del recubrimiento de aleaciones de alta entropía

- ¿Qué es una moldura de inserción? Una guía sencilla para añadir detalles arquitectónicos

- ¿Cuáles son las ventajas de utilizar moldes de grafito de alta resistencia en el sinterizado por prensado en caliente de compuestos a base de Ti6Al4V?