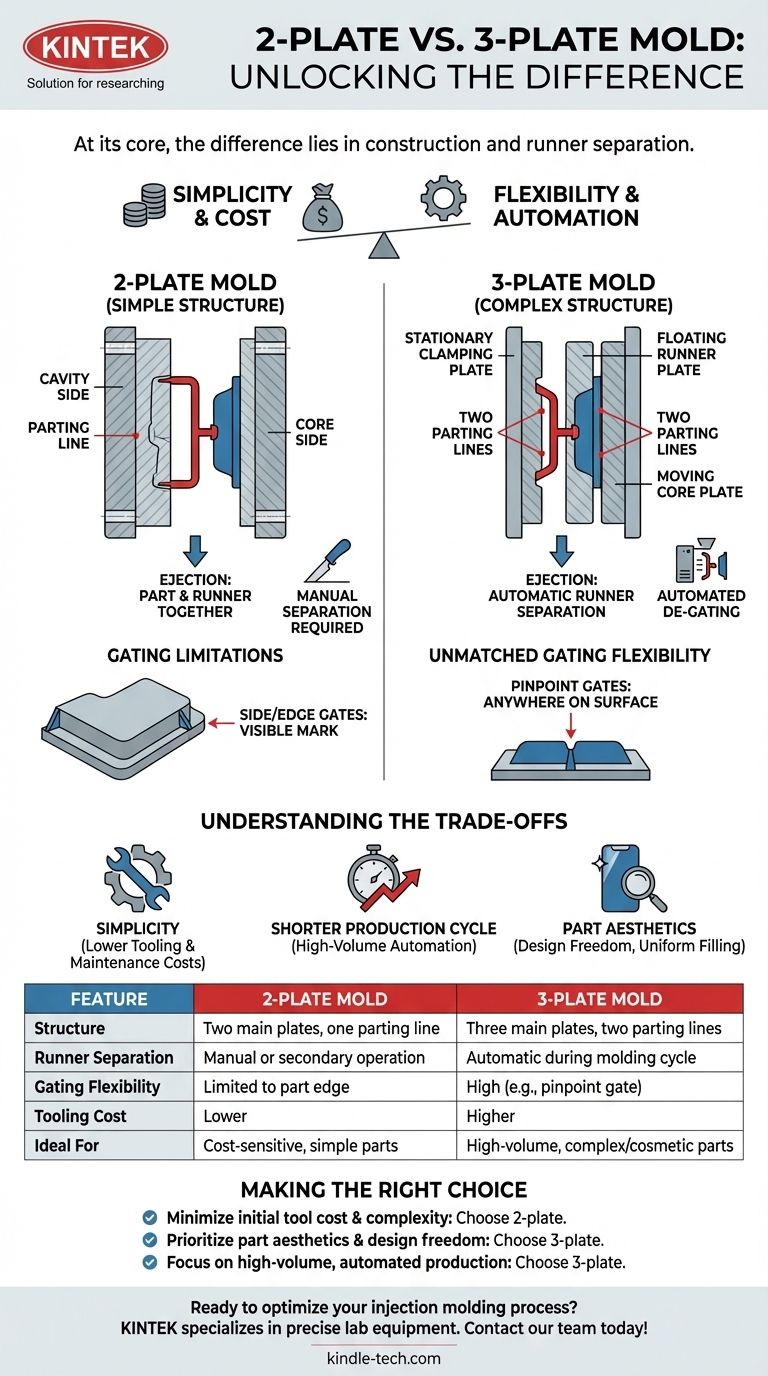

En esencia, la diferencia entre un molde de 2 placas y uno de 3 placas radica en su construcción y en cómo separa la pieza final del sistema de colada de plástico. Un molde de 2 placas es más simple, con una sola línea de partición, y típicamente expulsa la pieza y la colada juntas. Un molde de 3 placas es más complejo, utilizando dos líneas de partición para separar automáticamente la colada de la pieza durante el ciclo de moldeo.

La elección fundamental entre un molde de 2 placas y uno de 3 placas es una compensación: la simplicidad y el menor costo de un molde de 2 placas frente a la flexibilidad superior de la entrada y la separación automática de la colada de un molde de 3 placas.

La anatomía de un molde de 2 placas

Una estructura simple de dos partes

Un molde de 2 placas es el tipo más común de molde de inyección. Consta de dos secciones principales, o placas: el lado de la cavidad y el lado del núcleo.

Estas dos placas se unen en un único plano conocido como línea de partición. Durante la expulsión, el molde se abre en esta única línea de partición para liberar la pieza.

El proceso de expulsión

Cuando se abre un molde de 2 placas, la pieza moldeada y el sistema de colada adjunto (los canales que suministran el plástico) se expulsan juntos.

Esto significa que a menudo se requiere una operación secundaria para separar manual o automáticamente la pieza de la colada.

Limitaciones de la entrada

La entrada, por donde el plástico fundido entra en la cavidad de la pieza, debe estar ubicada en el perímetro de la pieza en la línea de partición.

Los tipos de entrada comunes para moldes de 2 placas incluyen entradas laterales o entradas de borde, que dejan una marca visible en el lateral del producto.

La anatomía de un molde de 3 placas

Una estructura más compleja de tres partes

Como su nombre lo indica, un molde de 3 placas está construido a partir de tres placas o secciones principales. Este diseño crea dos líneas de partición.

Las tres secciones son la placa de sujeción estacionaria, la placa de colada flotante y la placa de núcleo móvil. Este ensamblaje más complejo permite una secuencia de apertura de dos etapas.

Separación automática de la colada

Cuando se abre un molde de 3 placas, la primera línea de partición separa la colada de la pieza. La segunda línea de partición se abre para expulsar la pieza misma.

Esta desgate automático es la principal ventaja mecánica, eliminando la necesidad de un proceso de separación secundario y permitiendo ciclos de producción más rápidos y automatizados.

Flexibilidad de entrada inigualable

El diseño de 3 placas permite que las entradas de punta se coloquen en casi cualquier lugar de la superficie de la pieza, no solo en el borde.

Esto es ideal para piezas donde las marcas de entrada deben ocultarse o para geometrías complejas que requieren un punto de inyección central para un flujo de plástico equilibrado. También es muy eficaz para moldes de múltiples cavidades donde las piezas deben alimentarse desde su centro.

Comprendiendo las compensaciones

Costo y complejidad

La principal ventaja de un molde de 2 placas es su simplicidad. Es menos costoso de diseñar, fabricar y mantener.

Un molde de 3 placas es inherentemente más complejo debido a su placa adicional y componentes móviles. Esto se traduce en mayores costos de herramientas y un mantenimiento potencialmente más complejo.

Tiempo de ciclo y automatización

Si bien el ciclo mecánico de un molde de 3 placas puede ser ligeramente más largo, el tiempo total del ciclo de producción suele ser más corto.

Esto se debe a que el desgate automático elimina un paso posterior al moldeo, lo que lo hace más adecuado para tiradas de producción de alto volumen y totalmente automatizadas.

Diseño de piezas y estética

Un molde de 3 placas ofrece mucha mayor libertad en el diseño de piezas. La capacidad de usar entradas de punta permite puntos de inyección en las superficies superior o inferior, lo cual es crítico para piezas cosméticas donde las imperfecciones laterales son inaceptables.

Para piezas radialmente simétricas como engranajes o tapas, una entrada de punta central asegura un llenado uniforme, reduciendo el riesgo de deformación y mejorando la calidad de la pieza.

Tomando la decisión correcta para su objetivo

- Si su objetivo principal es minimizar el costo inicial de la herramienta y la complejidad: Elija un molde de 2 placas, especialmente si las marcas de entrada en el borde de la pieza son aceptables.

- Si su objetivo principal es la estética de la pieza y la libertad de diseño: Elija un molde de 3 placas para ocultar la marca de entrada o para colocarla en la ubicación ideal para el flujo del material.

- Si su objetivo principal es la producción automatizada de alto volumen: Elija un molde de 3 placas para eliminar las operaciones secundarias de desgate y reducir el tiempo total del ciclo.

Comprender las capacidades y limitaciones de cada tipo de molde es clave para equilibrar el presupuesto de su proyecto con sus requisitos de rendimiento y calidad.

Tabla resumen:

| Característica | Molde de 2 placas | Molde de 3 placas |

|---|---|---|

| Estructura | Dos placas principales, una línea de partición | Tres placas principales, dos líneas de partición |

| Separación de la colada | Se requiere operación manual o secundaria | Automática durante el ciclo de moldeo |

| Flexibilidad de la entrada | Limitada al borde de la pieza (ej., entrada lateral) | Alta; las entradas se pueden colocar en casi cualquier lugar (ej., entrada de punta) |

| Costo de herramientas | Menor | Mayor |

| Ideal para | Proyectos sensibles al costo, piezas simples | Automatización de alto volumen, piezas complejas/cosméticas |

¿Listo para optimizar su proceso de moldeo por inyección? La elección entre un molde de 2 placas y uno de 3 placas es fundamental para el costo, la eficiencia y la calidad final de la pieza de su proyecto. En KINTEK, nos especializamos en proporcionar el equipo de laboratorio y los consumibles precisos necesarios para la fabricación avanzada y el control de calidad. Nuestros expertos pueden ayudarle a seleccionar las herramientas adecuadas para garantizar que su producción cumpla con los más altos estándares. Contacte a nuestro equipo hoy para discutir sus necesidades específicas de laboratorio y producción.

Guía Visual

Productos relacionados

- Moldes de Prensado Isostático para Laboratorio

- Homogeneizador de Laboratorio de Alto Rendimiento para I+D Farmacéutica, Cosmética y Alimentaria

- Fabricante de piezas personalizadas de PTFE Teflon para varilla de recuperación de barra de agitación de PTFE

- Mezclador de caucho interno de laboratorio Máquina amasadora de caucho para mezclar y amasar

- Máquina Prensadora Eléctrica de Tabletas de un Solo Punzón Prensa TDP para Polvo de Laboratorio

La gente también pregunta

- ¿Cuáles son los factores que afectan el moldeo? Domina las 4 claves para obtener piezas plásticas perfectas

- ¿Cómo contribuyen los moldes de alta precisión a la formación de membranas electrolíticas de Li6PS5Cl? Lograr una densidad y un grosor perfectos

- ¿Qué es un troquel de prensado? La herramienta de precisión para dar forma a polvos en pastillas sólidas

- ¿Para qué se utilizan los moldes? Desbloqueando la producción en masa de piezas de precisión

- ¿Por qué se requiere una prensa isostática en frío (CIP) para el NaSICON? Lograr la máxima densidad en verde y conductividad iónica