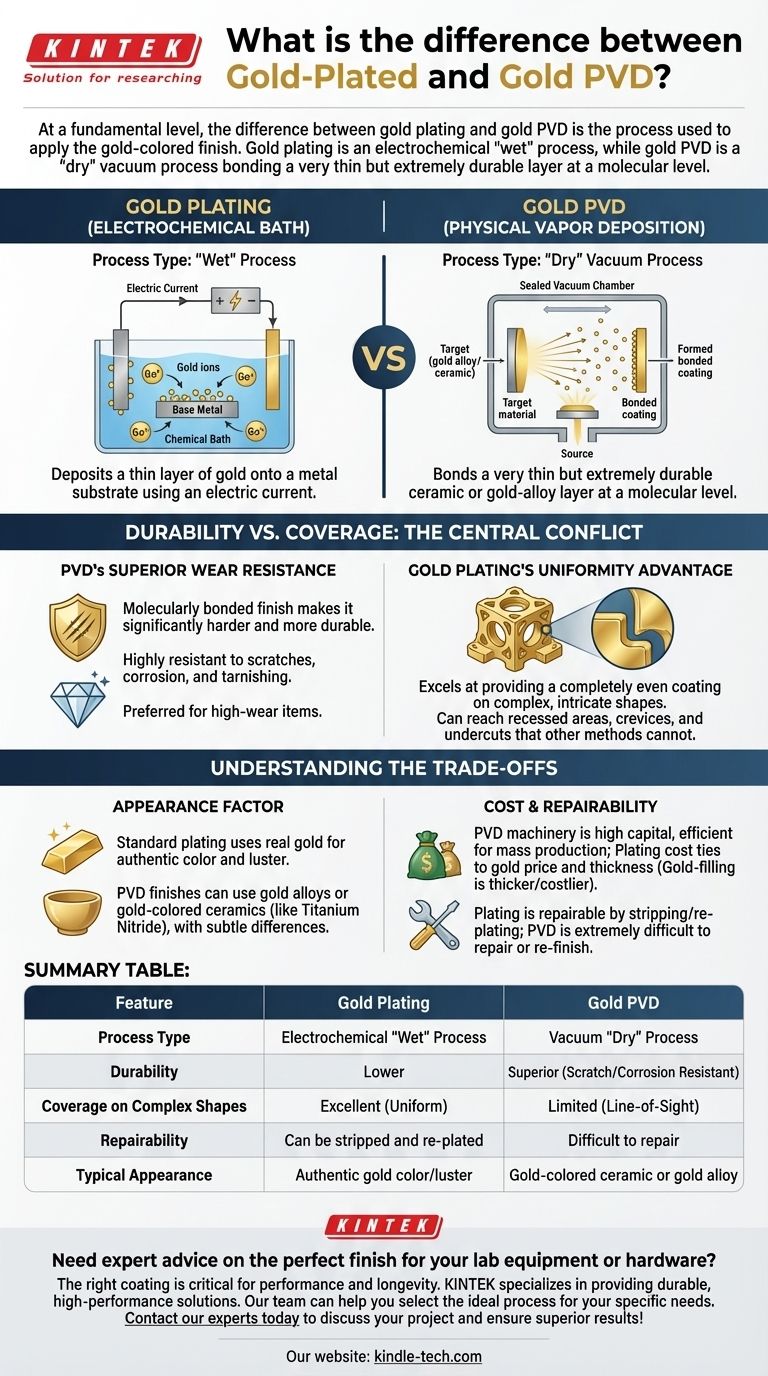

A un nivel fundamental, la diferencia entre el chapado en oro y el PVD de oro es el proceso utilizado para aplicar el acabado de color oro. El chapado en oro es un proceso electroquímico "húmedo" que utiliza una corriente eléctrica para depositar una fina capa de oro sobre un sustrato metálico. En contraste, el PVD de oro (Deposición Física de Vapor) es un proceso de vacío "seco" que une una capa muy fina pero extremadamente duradera de cerámica o aleación de oro a la superficie a nivel molecular.

La decisión central entre el PVD de oro y el chapado en oro es una compensación entre durabilidad y complejidad de aplicación. El PVD proporciona una resistencia superior a los arañazos y al desgaste, mientras que el chapado en oro ofrece una cobertura más uniforme en formas intrincadas.

Cómo difieren fundamentalmente los procesos

Para elegir el acabado correcto, primero debe comprender cómo se crea cada uno. El método dicta directamente las propiedades finales del producto.

Chapado en oro: un baño electroquímico

El chapado en oro, o galvanoplastia, es un proceso bien establecido. Un objeto de metal base se sumerge en una solución química que contiene iones de oro disueltos.

Cuando se pasa una corriente eléctrica a través de este baño, los iones de oro se depositan sobre la superficie del objeto, creando una capa fina y sólida de oro.

PVD de oro: una transformación en cámara de vacío

La Deposición Física de Vapor es un proceso más moderno y de alta tecnología. El objeto se coloca dentro de una cámara de alto vacío.

Un objetivo del material de recubrimiento, ya sea una aleación de oro real o, más comúnmente, una cerámica dura como el nitruro de titanio, se vaporiza. Este vapor luego viaja a través del vacío y se condensa sobre el objeto, formando un recubrimiento muy delgado, duro y fuertemente adherido.

Durabilidad vs. Cobertura: El conflicto central

Las principales diferencias técnicas entre estos dos métodos conducen a una clara divergencia en el rendimiento, centrada en cómo se desgastan y cómo se aplican.

Resistencia superior al desgaste del PVD

El proceso PVD crea un acabado que está unido molecularmente al sustrato, lo que lo hace significativamente más duro y duradero que el oro galvanizado.

Esto hace que los acabados PVD sean altamente resistentes a los arañazos, la corrosión y el deslustre por sudor o productos químicos. Es la opción preferida para artículos que experimentan un alto desgaste.

Ventaja de uniformidad del chapado en oro

La galvanoplastia sobresale al proporcionar un recubrimiento completamente uniforme, incluso en objetos muy complejos o intrincados.

Debido a que el objeto está completamente sumergido en una solución líquida, el campo eléctrico puede depositar oro en áreas empotradas, grietas y socavados a los que otros métodos no pueden llegar.

La limitación de "línea de visión" del PVD

El PVD es un proceso de "línea de visión". Piense en ello como pintar con aerosol: el material vaporizado solo puede recubrir las superficies que puede "ver" directamente.

Si bien los objetos a menudo se giran durante el proceso para asegurar una mejor cobertura, el PVD puede tener dificultades para recubrir uniformemente huecos profundos o geometrías internas complejas.

Entendiendo las compensaciones

Ningún proceso es universalmente superior. La elección óptima depende de equilibrar el costo, la apariencia y el uso previsto del producto final.

El factor apariencia

El chapado en oro estándar utiliza oro real, lo que le da el color y el brillo auténticos que se esperan.

Los recubrimientos PVD se pueden hacer con aleaciones de oro real, pero muchos acabados PVD comunes usan cerámicas de color oro como el nitruro de titanio. Si bien son muy similares en apariencia, el color puede tener una sutil diferencia con el oro puro.

La implicación del costo

El costo es complejo. La maquinaria PVD es una inversión de capital significativa, pero el proceso puede ser muy eficiente para la producción en masa.

Los costos del chapado en oro están más directamente relacionados con el precio fluctuante del oro y el grosor deseado del recubrimiento. Para una capa de oro más gruesa, se utiliza un proceso llamado relleno de oro, que es significativamente más caro que el chapado y el PVD.

El desafío de reparación y reacabado

Un factor a menudo pasado por alto es la reparabilidad. Un artículo chapado en oro desgastado se puede decapar y volver a chapar con relativa facilidad para que parezca nuevo de nuevo.

Un recubrimiento PVD es extremadamente difícil de quitar. Si un acabado PVD está profundamente rayado o dañado, a menudo se considera permanente y no se puede reparar o reacabar prácticamente.

Tomando la decisión correcta para su objetivo

Para tomar una decisión definitiva, evalúe la prioridad más importante de su proyecto.

- Si su enfoque principal es la máxima durabilidad y longevidad: El PVD es la opción clara para artículos como relojes, herramientas o herrajes de alto contacto que deben resistir arañazos y desgaste.

- Si su enfoque principal es recubrir una forma compleja e intrincada: El chapado en oro proporciona una cobertura superior y más uniforme para joyas detalladas o accesorios ornamentados con muchas grietas.

- Si su enfoque principal es el color dorado más auténtico a un costo menor: El chapado en oro tradicional ofrece el aspecto del oro real y a menudo es más asequible que los procesos PVD de alta gama que utilizan aleaciones de oro.

- Si su enfoque principal es la capa de oro más gruesa posible: Debe investigar los productos rellenos de oro, que utilizan calor y presión para unir una capa de oro mucho más gruesa para el mayor contenido de metal precioso.

Al comprender la compensación fundamental entre el proceso y el rendimiento, puede seleccionar el acabado que se alinee perfectamente con los objetivos funcionales y estéticos de su diseño.

Tabla resumen:

| Característica | Chapado en oro | PVD de oro |

|---|---|---|

| Tipo de proceso | Proceso electroquímico "húmedo" | Proceso de vacío "seco" |

| Durabilidad | Menor | Superior (Resistente a arañazos/corrosión) |

| Cobertura en formas complejas | Excelente (Uniforme) | Limitada (Línea de visión) |

| Reparabilidad | Se puede decapar y volver a chapar | Difícil de reparar |

| Apariencia típica | Color/brillo de oro auténtico | Cerámica de color oro o aleación de oro |

¿Necesita asesoramiento experto sobre el acabado perfecto para su equipo o hardware de laboratorio? El recubrimiento adecuado es fundamental para el rendimiento y la longevidad. KINTEK se especializa en proporcionar soluciones duraderas y de alto rendimiento para aplicaciones de laboratorio e industriales. Nuestro equipo puede ayudarle a seleccionar el proceso ideal para sus necesidades específicas. Contacte a nuestros expertos hoy para discutir su proyecto y asegurar resultados superiores.

Guía Visual

Productos relacionados

- Recubrimiento de Diamante CVD Personalizado para Aplicaciones de Laboratorio

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Electrodo de Disco de Oro

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Qué tan grueso es el recubrimiento de diamante CVD? Equilibrio entre durabilidad y tensión para un rendimiento óptimo

- ¿Es permanente el recubrimiento de diamante? La verdad sobre su durabilidad a largo plazo

- ¿Cuáles son los tres tipos de recubrimiento? Una guía para recubrimientos arquitectónicos, industriales y de propósito especial

- ¿Cuánto dura el recubrimiento de diamante? Maximice la vida útil con el recubrimiento adecuado para su aplicación

- ¿Cuál es el proceso de recubrimiento de diamante CVD? Cultive una capa de diamante superior y unida químicamente