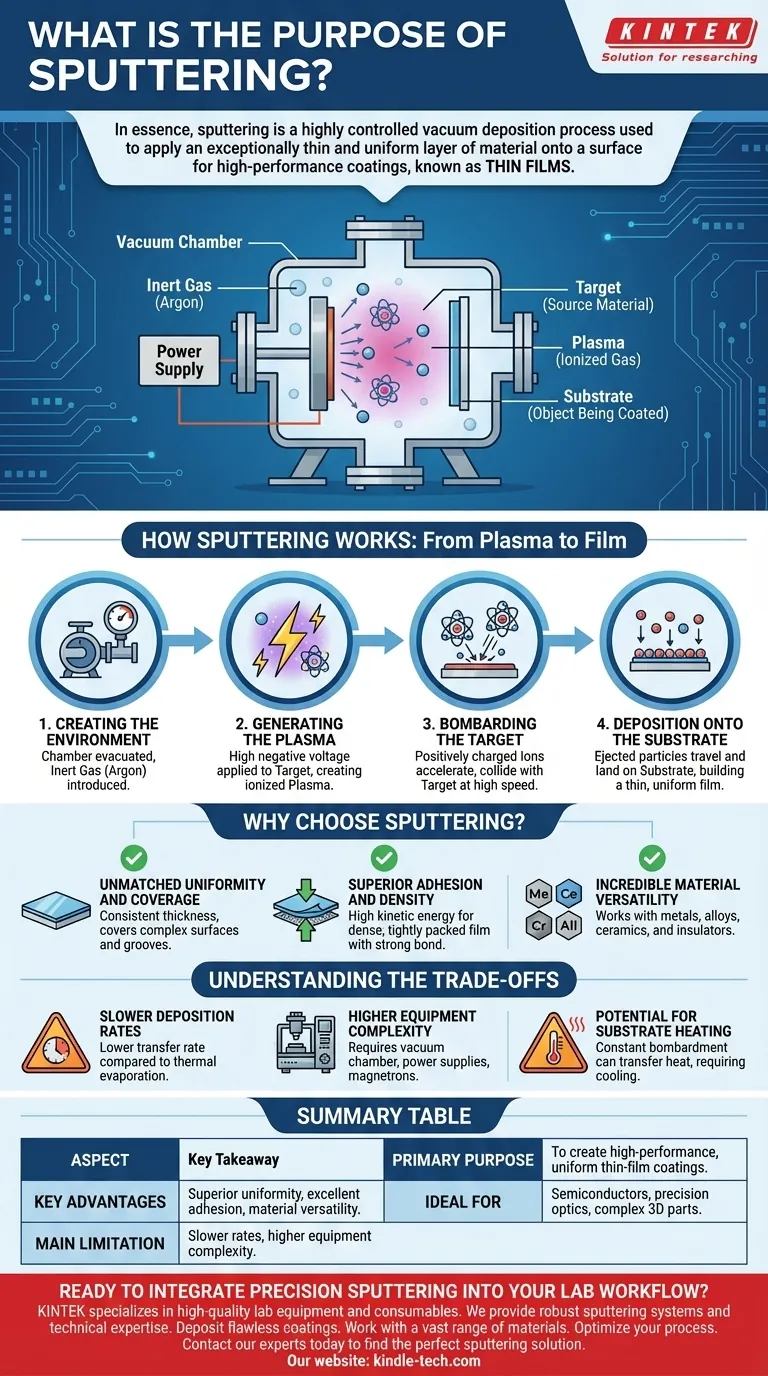

En esencia, el sputtering es un proceso de deposición por vacío altamente controlado utilizado para aplicar una capa excepcionalmente delgada y uniforme de material sobre una superficie. Su propósito principal es crear recubrimientos de alto rendimiento, conocidos como películas delgadas, con excelente pureza, densidad y adhesión para una amplia gama de aplicaciones industriales y científicas, desde chips de computadora hasta lentes ópticas.

El desafío central en la fabricación avanzada es a menudo crear un recubrimiento impecable, del grosor de un átomo, sobre una superficie. El sputtering resuelve esto no mediante fusión o reacción química, sino utilizando un proceso físico —el bombardeo de iones energéticos— para transferir material con precisión desde una fuente a un sustrato, ofreciendo un control y una versatilidad de materiales inigualables.

Cómo Funciona el Sputtering: Del Plasma a la Película

El sputtering es una forma de Deposición Física de Vapor (PVD). El proceso tiene lugar dentro de una cámara de vacío sellada y se basa en una secuencia de eventos físicos cuidadosamente controlados.

Creación del Entorno

Primero, la cámara se evacua a un alto vacío para eliminar el aire y otros contaminantes. Luego, se introduce en la cámara una pequeña cantidad controlada de un gas de proceso inerte, más comúnmente argón.

Generación del Plasma

Se aplica un alto voltaje negativo al material fuente, conocido como el blanco (target). Este potencial eléctrico energiza la cámara, despojando electrones de los átomos de argón y creando un plasma: un gas ionizado y brillante que contiene iones de argón cargados positivamente.

Bombardeo del Blanco

Estos iones cargados positivamente son acelerados por el campo eléctrico, lo que hace que colisionen con el blanco cargado negativamente a alta velocidad. Piense en ello como una forma de chorreado de arena a escala atómica.

Deposición sobre el Sustrato

Cada impacto iónico transfiere suficiente energía para arrancar átomos o moléculas del material del blanco. Estas partículas expulsadas viajan en línea recta a través del vacío y aterrizan sobre el objeto que se está recubriendo, conocido como el sustrato, construyendo gradualmente una película delgada y uniforme.

¿Por Qué Elegir Sputtering? Las Ventajas Clave

Los ingenieros y científicos eligen el sputtering cuando la calidad y el rendimiento del recubrimiento son críticos. Ofrece varias ventajas distintas sobre otros métodos de deposición.

Uniformidad y Cobertura Inigualables

Debido a que los átomos dispersados emanan de toda la superficie de un blanco grande, la película resultante es excepcionalmente uniforme en espesor. Esto permite el recubrimiento consistente incluso de superficies complejas y no planas con características como ranuras o escalones.

Adhesión y Densidad Superiores

Las partículas dispersadas llegan al sustrato con una energía cinética significativa. Esta energía ayuda a formar una película densa y compacta con una unión muy fuerte a la superficie del sustrato, lo que evita que el recubrimiento se descascare o se pele.

Increíble Versatilidad de Materiales

A diferencia de algunos procesos que dependen de la fusión, el sputtering es un proceso físico que funciona con una enorme gama de materiales. Puede depositar metales, aleaciones, cerámicas y otros materiales aislantes con alta pureza, lo que lo convierte en una piedra angular de la electrónica y la óptica modernas.

Comprender las Compensaciones

Aunque es potente, el sputtering no es la solución universal para todas las necesidades de recubrimiento. Comprender sus limitaciones es clave para tomar una decisión informada.

Tasas de Deposición Más Lentas

En comparación con la evaporación térmica, donde el material simplemente se evapora, el sputtering es un proceso más lento y deliberado. La tasa de transferencia de material es menor, lo que puede aumentar el tiempo y el costo del proceso para recubrimientos muy gruesos.

Mayor Complejidad del Equipo

Un sistema de sputtering requiere una cámara de vacío, fuentes de alimentación de alto voltaje, controladores de flujo de gas y, a menudo, un magnetrón para confinar el plasma. Esto hace que la inversión inicial en equipos sea más significativa que para métodos más simples como la galvanoplastia.

Potencial de Calentamiento del Sustrato

El bombardeo constante de partículas energéticas puede transferir calor al sustrato. Aunque no es un proceso de fusión, esto puede ser una preocupación al recubrir materiales sensibles al calor como ciertos plásticos o muestras biológicas, lo que requiere refrigeración activa.

Tomar la Decisión Correcta para su Aplicación

La decisión de utilizar sputtering está impulsada enteramente por los requisitos de rendimiento final del recubrimiento.

- Si su enfoque principal es la precisión y la calidad de la película: El sputtering es la opción superior para aplicaciones como la fabricación de semiconductores, la óptica de precisión y los medios de almacenamiento magnético donde la pureza y la uniformidad no son negociables.

- Si su enfoque principal es recubrir geometrías complejas: El sputtering sobresale en proporcionar un recubrimiento uniforme y constante en piezas con formas intrincadas que son difíciles para los métodos de deposición de línea de visión.

- Si su enfoque principal es depositar materiales avanzados: El sputtering es una de las pocas técnicas capaces de depositar cerámicas, dieléctricos y otros compuestos de alto rendimiento que no se pueden evaporar fácilmente.

En última instancia, el sputtering permite la creación de materiales avanzados al proporcionar control a nivel atómico sobre la estructura y las propiedades de una superficie.

Tabla de Resumen:

| Aspecto | Conclusión Clave |

|---|---|

| Propósito Principal | Crear recubrimientos de película delgada uniformes y de alto rendimiento. |

| Ventajas Clave | Uniformidad superior, excelente adhesión y increíble versatilidad de materiales (metales, aleaciones, cerámicas). |

| Ideal Para | Aplicaciones que requieren precisión, como semiconductores, óptica de precisión y piezas 3D complejas. |

| Limitación Principal | Tasas de deposición más lentas y mayor complejidad del equipo en comparación con algunos métodos. |

¿Listo para integrar el sputtering de precisión en el flujo de trabajo de su laboratorio?

El sputtering es el estándar de oro para crear películas delgadas de alto rendimiento, pero lograr resultados consistentes requiere equipos confiables y soporte experto. KINTEK se especializa en equipos y consumibles de laboratorio de alta calidad, satisfaciendo las necesidades precisas de los laboratorios en I+D, fabricación de semiconductores y ciencia de materiales.

Proporcionamos los sistemas de sputtering robustos y la experiencia técnica para ayudarle a:

- Depositar recubrimientos impecables con uniformidad y adhesión inigualables.

- Trabajar con una amplia gama de materiales, desde metales hasta cerámicas avanzadas.

- Optimizar su proceso para la máxima eficiencia y rendimiento.

Permítanos discutir cómo nuestras soluciones pueden mejorar su investigación y producción. Contacte a nuestros expertos hoy mismo para encontrar la solución de sputtering perfecta para su aplicación específica.

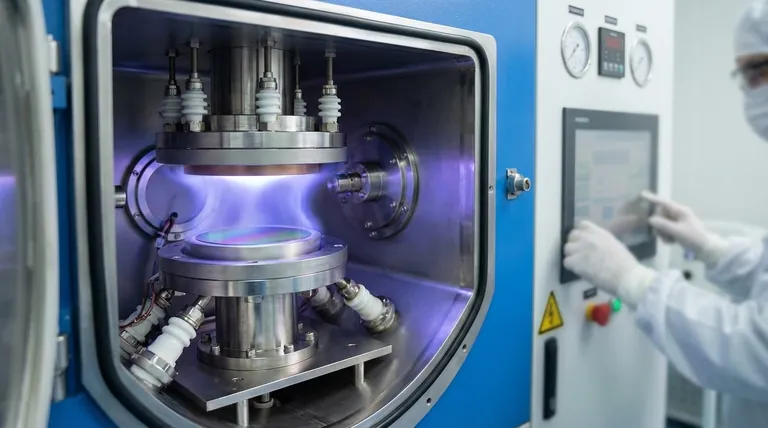

Guía Visual

Productos relacionados

La gente también pregunta

- ¿Cómo se comparan las bombas de paletas rotativas con las bombas de vacío de anillo líquido? Eligiendo la bomba de vacío adecuada para su proceso

- ¿Cuáles son los tipos de proceso de sinterización? Una guía sobre métodos de estado sólido, fase líquida y avanzados

- ¿Cuál es la capacidad de una máquina de pirólisis? Desde lotes pequeños hasta escala industrial

- ¿Tiene el grafito un alto punto de fusión? Descubriendo los secretos de la resistencia extrema al calor

- ¿Son la biomasa y el biodiésel verdaderamente sostenibles? La sorprendente verdad detrás de su etiqueta 'verde'

- ¿Cuáles son las dos estructuras de los mohos? Entendiendo las Hifas y el Micelio

- ¿Es peligroso el lodo de petróleo? Comprendiendo los riesgos críticos y las regulaciones

- ¿Qué es el método de sublimación al vacío? Una guía para la purificación de materiales de alta pureza